某小型透镜的加工工艺研究

2016-01-28窦长安车金明

窦长安,车金明

(中国船舶重工集团公司第723研究所,扬州 225001)

某小型透镜的加工工艺研究

窦长安,车金明

(中国船舶重工集团公司第723研究所,扬州 225001)

摘要:某小型透镜的外形尺寸较小,结构形式较其他类型的透镜有了很大的变化。依据其外形和内腔的结构特点,详细介绍了该透镜研制时采用的加工工艺。利用该工艺方法加工出的透镜满足图纸尺寸和精度要求,性能优越,满足各项指标。

关键词:电子透镜; 加工工艺; 组合加工

0引言

随着科技的飞速发展,电子透镜得到了一定程度的应用,各种类型的电子透镜产品纷纷进入研制状态。新研制的某小型透镜外形曲面复杂且不规则,内腔空腔面积比高达65%,端口位置处波导腔众多,多类型凸台阵列分布,尺寸较小,且空间紧凑,同时尺寸精度和形位公差高达±0.02 mm,加工难度很大。通过不断进行的工艺分析和加工试验,掌握了加工技术要领,成功完成了研制任务。

1透镜的结构组成和特点

该透镜总厚度为23 mm,外形极限尺寸为270 mm×230 mm,其外形曲面形状不规则,不对称,并且曲面上分布了22组输入、输出端口(即波导腔)。

该透镜由外形曲面一致的底板和盖板组合而成,底板厚度15 mm,包含了透镜的内腔全部结构,盖板仅为厚度8 mm的平板,通过销子定位,螺钉连接形成透镜。底板和盖板材料均选用锻铝,牌号6061-T651,属于6系列铝板,是经热处理预拉伸工艺的高品质铝合金,材料致密无缺陷,易于抛光,有着极佳的加工性能和良好的抗腐蚀性能,韧性高,加工后不易变形。

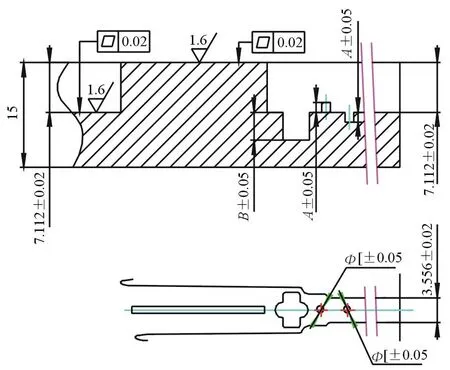

底板内腔的结构示意简图如图1,其结构形式复杂、多样,包含了22组毫米波波导腔,内腔平面度要求0.02 mm,粗糙度要求1.6,且每组波导腔轴线与理论设计原点(即焦点)误差要求控制在±0.02 mm。

图1 底板结构示意简图

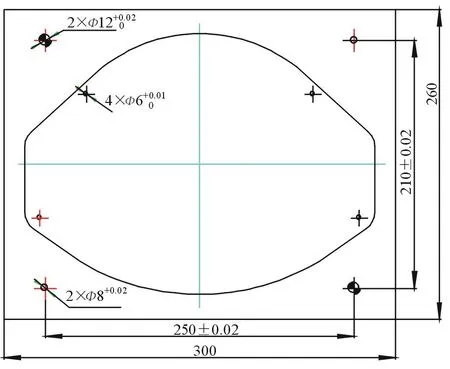

每组波导腔由圆孔、圆形凸台、异形凹槽、长方形脊片依次阵列排布形成(如图2)。口径较小,仅为3.556 mm×7.112 mm,其中分布4种类型台阶,尺寸很小,空间紧凑,尤其图2中ΦC圆凸台外径小于Φ1.5 mm,高度大于直径,加工切削时稍有不当,凸台将会被旋转的刀具直接震断,造成零件的报废,对加工程序中走刀路线以及切削参数的选择都提出了较高的要求。

图2 底板单组波导腔剖视图

2透镜加工工艺方法的拟定

2.1 工艺难点的分析

鉴于该透镜的结构特点,工艺采用铝板材直接加工成形的方法来实现透镜的加工,经分析和研究,在加工过程中工艺需要考虑以下几个难点:

(1) 底板和盖板的外形曲面要求一致,考虑如何将设计基准、定位基准、加工基准和装配基准等进行统一,保证零件加工的一致性。

(2) 底板的空腔面积比高达65%,加工量较大,并且为单面加工,应力相对比较集中,极易产生变形,需要考虑如何控制零件形变,保证平面度。

(3) 底板内腔中的凸台尺寸很小,空间紧凑,需要考虑选择合适的刀具以及加工程序(主轴的转速、切削深度、走刀路径……),既能保证零件的合格生产,又能提高加工效率,缩短零件的加工周期。

2.2 加工工艺的选择

针对上述分析出的工艺难点,工艺的编制需要从零件的基准设定、装夹方式、优化程序等方面着手,合理安排各个工种,以实现零件的合格生产[1]。

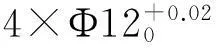

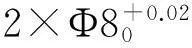

首先,底板和盖板的22组端口位置处需要分别安装22组插头座,要求外形一致,不能有台阶、错位等现象。设计的基准为底板和盖板上的4处销孔,但由于腔体需要通过加工中心来实现加工,外形曲面则需要通过线切割来实现加工,线切割的找正不方便,并且误差相对较大,在分别对底板和盖板找正、加工时,各类误差相叠加,使误差进一步放大,导致零件装配时底板和盖板的外形容易出现一定的偏差而形成台阶,影响产品性能。考虑到盖板仅是一平板,除外形曲面和安装孔位外,其余部分与底板没有相对应的位置关系,因此工艺设计了一处辅助基准(如图3中销孔2×Φ8和2×Φ12),将底板和盖板的基准都转换到辅助基准上,再利用统一的辅助基准进行找正、加工和装配,即底板和盖板利用统一的辅助基准装配在一起后,再利用线切割一并加工外形曲面,确保外形曲面的一致性。

图3 辅助基准分布工艺简图

其次,在底板和盖板加工过程中采用数控设备加工零件,并通过优化程序(试加工来调整、控制切削要素和走刀路径),采用高速切削(主轴转速8 000 rad/min,走刀速度为240 mm/min,切削深度0.2 mm/次)、冷却液充分冷却等手段,同时利用真空吸盘装夹零件,使零件在加工过程中处于自然状态,不受压板、平口钳等工具的挤压,从而减小零件在加工过程中因加工应力而产生的变形。此外,工序安排时,采用“粗加工—热处理—半精加工—精加工”的方法,通过热处理时效,进一步消除零件内部残留的应力[2]。

由于底板内腔空间狭小,台阶尺寸也很小,大直径的刀具无法实现加工,小直径的刀具切削量又太小,费时费力。该底板加工内腔凹台边角最小R0.4 mm,只能定制Φ0.8 mm的合金刀具实现加工,但Φ0.8 mm的刀具如绣花针尖般大小,强度十分差,极易断刀,并且由于刀具的直径小,要达到相应的线速度,还必须提高刀具的转速。在实际加工过程中,还需要综合考虑机床连续运转的切削速度和切削深度[3]。工艺考虑将零件的加工划分为“粗加工--半精加工—精加工”3个阶段,每个阶段加工选用的刀具直径逐步缩小,有效地提高零件的加工效率,缩短加工周期,减小加工风险。

2.3 工艺流程简介

(1) 下料:铝板,牌号6061,尺寸为11 mm(厚度)×265 mm×305 mm(盖板),18 mm(厚度)×265 mm×305 mm(底板);

(2) 铣:铣外形四方尺寸260 mm×300 mm,对角尺,盖板厚度9 mm,底板厚度16 mm,要求平面度0.05 mm;

(3) 加工中心:吸盘装夹,见光一大面,翻转,作为底面,加工2组2×Φ8代Φ12销孔,并以此为基准,粗加工底板内腔,单面留余量0.5~1 mm;

(4) 热处理:人工时效,压板校平,170~175℃,6~8 h,空冷;

(5) 加工中心:吸盘装夹,先半精加工,后精加工。

加工各安装孔,加工4×Φ5.5代4×Φ6;

(8) 卧式加工中心:找正各端口口径,加工端口侧面安装孔;

(9) 钳:拆开;

(10) 镀:Al/Ct·Ocd,采用SJ20818-2002标准

底板的内腔和销孔是通过一次定位装夹加工出来的,外形曲面的加工则是以销孔为基准加工出的,它们基准一致,能够有效保证内腔和外形曲面的形位公差,并且组合统一加工,减少相应的加工环节,减少相关误差出现的可能,进一步提高端口口径的精度。

3结束语

本文依据产品的结构特点,进行工艺分析,针对工艺难点总结出一系列行之有效的加工工艺方法,该透镜的成功研制给以后加工同类产品拓宽了工艺思路。

参考文献

[1]王先逵.机械制造工艺学[M].北京:机械工业出版社,1995.

[2]国家机械工业委员会.金属切削原理与刀具[M].北京:机械工业出版社,1988.

[3]金东燮,缪吉美.机械加工工艺过程技术经济分析[M].武汉:华中理工大学出版社,1989.

[4]詹友刚.Mastercam X7数控加工教程[M].北京:机械工业出版社,2014.

Research into Processing Technics of A Certain Minitype Lens

DOU Chang-an,CHE Jin-ming

(The 723 Institute of CSIC,Yangzhou 225001,China)

Abstract:A certain minitype lens has less form size and different structure form compared with other type lens.According to the structure characteristics of its form and lumen,this paper detailedly introduces the processing technics used in the course the lens is being researched.The lens processed by the technics method satisfies drawing size and precision demand,has superior performance,and each index accords with the request.

Key words:electron lens;machining technics;combination processing

收稿日期:2015-07-20

DOI:10.16426/j.cnki.jcdzdk.2015.05.026

中图分类号:TP391.9

文献标识码:B

文章编号:CN32-1413(2015)05-0118-03