超滤运行中压差上升的原因与降低措施分析

2016-01-28孙利

孙利

摘 要:文章对本单位超滤运行中压差上升很快进行了分析实验,发现了压差上升快的原因是细菌引起的,采取了提高余氯的含量及延长浸泡时间的措施解决了压差上升快的问题。

关键词:加药浸泡;细菌污染;膜污染;清洗

中图分类号:TM621.8 文献标识码:A 文章编号:1006-8937(2016)03-0058-01

超滤在化学水处理系统中占有很重要的位置,自我厂超滤投运以来,困扰我们的生产难题是超滤压差上升很快,运行十几天压差就达到0.10 MPa以上,不得已要进行化学清洗;刚清洗几天压差又上升很快,周而复始,不胜其烦。

1 超滤膜污染的原因分析

超滤膜的污染主要是内膜材料及溶液溶质的化学特性所导致的,膜与溶质之问相互作用而产生的后果。无论是在何种应用场合,超滤处理所分离的对象大多为溶解态或胶体态的大分子量有机物质,当这些物质和由人工合成的有机高分子材料制成的超滤膜相接触时,在溶质与膜材料之间会产生较为强烈的附着、吸附乃至结合的倾向,从而在膜表面上形成吸附污垢层,造成膜的污染。此外,膜的污染还包括料液中悬浮物在膜表面的沉积。

超滤膜一旦被污染,将引起膜透水通量的下降,并且这种通量的衰减通常是不可逆的,这样就会导致超滤过程无法进行较长时间的稳定操作,影响超滤效率的充分发挥。

2 膜污染的控制措施及现状

2.1 膜污染的控制措施

①通过有效的清洗将膜的透水性能得到恢复;

②采取过滤、混凝沉降等措施对料液进行预处理;

③研制开发具有较优抗污染性能的制膜材料。

我厂没有前置预处理系统,又不可能更换膜组件(费用大),只能进行有效的清洗。

2.2 现状调查

我厂采用50 min超滤-反洗1次及24 h超滤-CEB加药反洗一次运行方式,超滤-反洗过程如下。

2.2.1 超滤-反洗-停止运行

①停清水泵;

②关闭超滤进水调节门;

③关闭上出水门、下进水门(或下出水门、上进水门);

④关闭浓水门、产水门。

2.2.2 启动反洗

①依次打开排水门、上出水门;

②打开超滤反洗门;

③打开超滤反洗冲洗水泵,系统进入上反洗;

④运行40 s后,打开下出水门,关闭上出水门,系统进入下反洗。

2.2.3 超滤-正冲

①待超滤下反洗40 s后,依次打开上进水门,超滤冲洗进水门;

②关闭超滤反洗门;

③运行40 s后,正冲结束,关闭超滤反洗冲洗泵。

2.2.4 超滤-停运

正冲完毕后,依次关闭正冲门、上进水门、下出水门、排水门,超滤进入停运状态。

2.2.5 超滤-CEB加药反洗

①超滤-CEB加碱、次氯酸钠或加酸上、下反洗。超滤系统“运行”步序结束,完成一次上、下反洗后,启动CEB加碱泵、次氯酸钠泵或CEB加酸泵,再次进行一次上反洗、下反洗,反洗结束关闭超滤反洗水泵、CEB加药计量泵、气动门;

②超滤-CEB浸泡。完成CEB加碱次氯酸钠或加酸上、下反洗后,系统进入加药浸泡阶段;

③超滤-CEB反洗。浸泡完成后,重新按照(2.2.2)启动反洗,按照(2.2.3)超滤-正冲结束整个CEB加药反洗过程。

经过研究,超滤-反洗及超滤-CEB加碱、次氯酸钠或加酸上、下反洗过程,设计程序合理,没有问题。但是每次反洗和加药浸泡后效果不明显,在一次清洗超滤过程中,由于闻到清洗药箱回流的药液中有一股难闻的腥臭味,沟通后,开始以为是漂洗厂排放的废水引起的,但漂洗厂废水主要成分SSCOD BOD色度等,不应该有腥臭味。应该是细菌污染。确定是细菌污染后,我们于2013年7~10月进行了如下实验:

将加碱泵及杀菌剂加药泵(CEB次氯酸钠加药泵)行程调大至90%(之前行程20%)此时最大加药量400 L/h,反洗水量 380 t/h的情况下40 s,出水余氯达到69 mg/L,扔不能满足反洗时余氯含量200 mg/L的设计要求;

加碱、次氯酸钠和CEB加酸;

CEB加碱、次氯酸钠:碱加药量:350 ppm,次氯酸钠加药量:200 ppm,

盐酸:pH调整到2~3,240×300=72 000 g/h=72 kg/h≈72 L/h,折合成30%的工业盐酸浓度为216 L/h。

氢氧化钠 :pH调整到11~12,240×350=84 000 g/h= 84 kg/h≈84 l/h,折合成30%的工业氢氧化钠浓度为280 L/h。

次氯酸钠:240×200=48 000 g/h=48 kg/h≈48 L/h,折合成10%的工业次氯酸钠浓度为480 L/h。

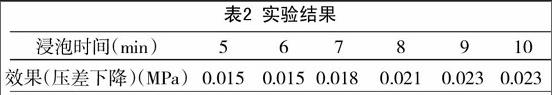

实验数据见表1。

由上表可知,在反洗流量380 t/h情况下,加药时间在43 s后余氯达到105 mg/L,此时pH值11.65,达到杀菌的目的。反洗后膜压降低为0.01~0015 MPa,达到了设计要求。根据实验结果,确定加强反洗时,反洗上排、反洗下排的时间分别改为45 s。超滤系统运行时,每值对一台超滤进行1次CEB加药反洗,CEB加药反洗分为CEB加碱、次氯酸钠和CEB加酸;

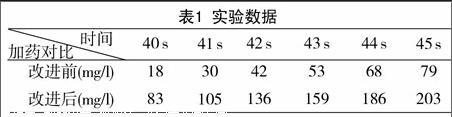

我们又对浸泡时间做了实验,实验结果,见表2。

由上表可知,浸泡时间在9 min后,压差下降就不变了,所以我们将浸泡时间定为10 min。

2.3 效果评价

我们2014年1~3月按照新反洗浸泡方案实行以来,膜压差一直维持在0.035~0.07 MPa之间,并且没有进行过化学清洗,产水量也维持在135~150 t/h之间。也没有出现过膜丝断裂现象。比起之前一个月要化学清洗一次,效果明显。此方法不仅保证了化学制除盐水的稳定供应,降低了超滤装置的运行水耗,降低厂用电率,同时对环境污染也是很大贡献。

3 结 语

随着厂网分开,竞价上网日趋激烈,如何降低发电成本,提高发电企业竞价上网的竞争能力,加强内部管理,挖潜节能是电厂必须认真研究的一件大事,本次实验在有关领导的关怀下,通过本班全体人员的努力,降低超滤运行压差的目标得到了圆满实现,给企业带来一定的经济效益。

参考文献:

[1] 郝丽芬.电厂化学[M].北京:机械工业出版社,2012.

[2] 吴仁芳,徐忠鹏.电厂化学[M].北京:中国电力出版社,2010.