煤矿泵送矸石膏体充填开采技术研究

2016-01-27代卫

代 卫

(1.郑州神火生达矿业有限公司,河南 郑州 450000; 2.河南理工大学 能源学院,河南 焦作 454150)

煤矿泵送矸石膏体充填开采技术研究

代卫1,2

(1.郑州神火生达矿业有限公司,河南郑州450000; 2.河南理工大学 能源学院,河南 焦作454150)

摘要某矿面临严重的承压水开采问题和建筑物下压煤开采问题。针对该矿下组3层煤受高承压底板水威胁的具体条件,采取以膏体充填为主的综合技术措施,分析了膏体充填的优势,并针对该矿具体条件对材料配置进行了实验,确定了矸石粉煤灰膏体的材料来源,实施采充平行式高档普采膏体充填采煤方法后,预计可多采出煤炭资源3 000多万t,可以延长矿井服务年限25年以上。

关键词承压水;建筑物;膏体充填;材料配置

某矿保有资源储量1.278亿t,其中受承压水威胁的资源储量9 837.1万t(占总保有资源储量的77%),建筑物压煤680.6万t,正常块段煤炭资源量只有757.6万t。可见,该矿煤炭资源面临严重的承压水开采问题和建筑物下压煤开采问题。针对该矿下组3层煤受高承压底板水威胁的具体条件,采取以膏体充填为主的综合技术措施,在可靠保证开采安全的前提下,可以最大限度地采出煤炭资源,延长矿井服务年限。

1工程概况

矿井井田最大走向长度5.6 km,平均走向长度4.25 km,最大倾斜宽度4.8 km,平均倾斜宽度3.67 km,井田面积15.531 3 km2. 矿井保有资源储量12 782.7万t(气煤8 298.9万t、肥煤4 458.9万t、天然焦24.9万t).其中,受水威胁资源9 837.1万t(占总保有资源储量的77 %),矿井主采煤层8煤层保有资源储量2 575.6万t,该煤层属于全部可采煤层,分布于-32~-900 m,煤厚0.73~2.98 m,平均1.90 m,煤层结构较简单,煤层上部含1层深褐色碳质细砂岩夹石,厚度为0.2~0.66 m.

2膏体充填优势性分析

充填开采是安全、高采出率开采建筑物等“三下一上”压煤的最有效技术途径,已经有上百年发展历史。进入21世纪以后,在我国东中部地区“三下”压煤开采中,充填采煤技术得到了发展,近年来,逐渐发展起来的膏体充填开采新技术,在多个煤矿获得成功应用。膏体充填采煤法是指把矸石、粉煤灰等固体材料加工制作成“无临界流速、不需脱水”的膏状浆体,在泵压或重力作用下,通过管道输送到井下采煤工作面采空区,形成支撑控制采空区上覆岩层结构的采煤方法。

膏体充填开采需要利用大量的固体废物,具有比较显著的优势,主要表现在:1) 不泌水,一次充填就能保证接顶。2) 压缩率低,减沉效果好。3) 成本较低。相同强度条件下,浓度高,水泥(胶结料)用量少。膏体充填所用胶结料为普通水泥或专为膏体充填开发的胶结料,价格较低,一般只有超高水材料的1/3~1/4. 4) 适应范围广。在经济范围内,强度调节范围大,通常水泥(胶结料)用量80~250 kg/m3可以配制出抗压强度1~5 MPa较大变化范围的不同膏体,满足各种条件充填的需要。5) 采出率高。由于膏体充填开采底板采动破坏深度小、地表开采沉陷小,在各种条件下可以最大限度解放资源,保证高采出率。

3膏体充填材料配置方案

3.1充填材料选择

该矿膏体充填原材料初步考虑以下两个方案:

1) 充填原料选择湿排粉煤灰。利用湿排粉煤灰制作的膏体材料由湿排粉煤灰、普通水泥、复合泵送剂、复合速凝早强剂和矿井排水按比例混合搅拌而成。

2) 充填原料选择破碎矸石和湿排粉煤灰。即以煤矿矸石为充填原料,将其破碎加工成需要的粒度,然后与湿排粉煤灰、普通水泥、复合泵送剂、复合速凝早强剂和矿井排水按比例混合搅拌而成充填工程所需要的膏体充填材料。为了节约成本,矸石充填原料应高细破碎加工,经过破碎以后其<0.08 mm颗粒所占比例不小于20%,颗粒直径控制在10~15 mm.

3.2膏体充填材料初步配比试验

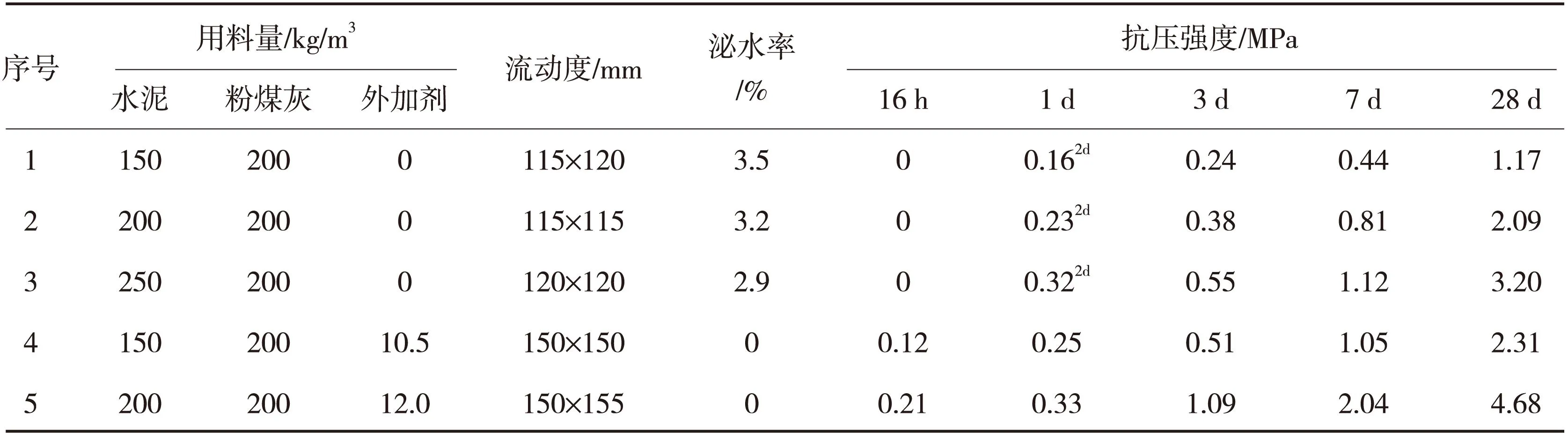

根据提供的可能用作充填原材料样品,包括粉煤灰、破碎煤矸石、煤泥,安排了配比试验,充填材料初步配比试验选用的水泥为当地生产的32.5级普通硅酸盐水泥,充填原材料选择了破碎煤矸和粉煤灰,膏体充填材料部分配比试验结果见表1,表2.

表1矸石膏体材料配比试验初步结果表

表2 矸石-粉煤灰膏体材料配比试验初步结果表

关于充填管道出口加速凝剂试验近期也取得明显进展,见表3.从表3可以看出,矸石或粉煤灰膏体料浆中掺加速凝剂可以实现2 h凝固。需要指出的是表3中除掺加速凝剂外,没有添加其他外加剂。

表3充填材料掺加速凝剂效果表

膏体充填材料配比初步试验表明:

1) 单独破碎矸石与水泥混合制作成的膏体质量较差,一般泌水率偏高,早期强度偏低。

2) 矸石中掺加一定粉煤灰,并显著减少膏体材料泌水率,但是仍然存在早期强度偏低问题。

3) 矸石膏体和矸石粉煤灰膏体中添加合适外加剂,可以显著提高材料的流动性能,在相同流动性能条件下可以提高膏体浓度,并明显减少膏体泌水率,大幅度提高膏体早期强度。

4) 矸石膏体、粉煤灰膏体中添加合适的速凝剂,可以保证膏体加水搅拌后2 h左右即凝固,并达到0.1~0.2 MPa抗压强度,后期强度基本不降低。

5) 该矿膏体充填材料选择为矸石粉煤灰膏体。

4膏体充填开采方案设计

8煤层平均厚度为1.90 m,由于8煤顶板坚硬,备选方案中为控制8煤开采对底板的破坏深度,采用充填开采。考虑到煤层条件和该矿实际开采条件,8煤层采煤方法采用采充平行式高档普采膏体充填法,就是采煤与充填工作在同一工作面同时进行,即在工作面前部进行正常采煤的,同时在工作面后部进行充填,具体可以概括为:

1) 工作面顶板采用单体支柱支护。考虑到8煤层直接顶板为坚硬、厚层庄灰岩,非常稳定,以及断层比较多,工作面长度变化比较大,充填工作面顶板采用单体支柱支护,便于适应工作面长度变化。

2) 在充填工作面控顶区末排设计配置专门的隔离装置。初步考虑隔离装置每台宽1.5 m,与刮板输送机节长一致,隔离装置上下左右具有适当的伸缩功能,顶和底端有柔性发泡橡胶条,采空侧内挂塑料布,利用柔性发泡橡胶条把塑料布上端与顶板挤紧,把下端与底板压实防漏;隔离装置升降由千斤顶完成,设计每次经过2 h内的准备即具备充填条件,后续准备工作保证每班充填工作能够连续进行。

3) 充填工作面控顶宽度6~8 m,每次充填步距2 m. 按照8煤层平均采高1.9 m,每次充填步距2 m,工作面长度150 m,采空区全部充填,则每一循环充填量570 m3左右,仍然执行该矿现行的三八工作制,三班采煤和充填,边采边充,工作面日进尺可达到6 m,月产量5~6万t;如此安排,选择目前排量200 m3/h的充填泵,每班有效充填时间3 h,有比较充足的准备和管道清洗时间。

4) 为了取消凝固班,提高充填采煤面效率,在充填管道进入采煤工作面入口处附近,配置速凝早强剂掺加装置,把膏体充填材料凝固时间缩短到2 h内,膏体充填到待充填区2 h内达到自稳。

5) 膏体充填工作面采用沿空留巷。在充填工作面靠下一区段未采工作面侧的回采巷道通过端部隔离装置控制充填,实现沿空留巷,保留的巷道作为下区段工作面回采巷道。

6) 膏体充填工作面采用往复式开采,减少工作面搬家时间和费用。

膏体充填工艺系统在充填原材料给料、计量、搅拌与泵送环节采用计算机程序化控制,系统自动根据充填泵送能力变化调节配比搅拌速度,根据矸石水分等自动调节配合比例,保证每批次搅拌料浆质量合格。充填系统对可能产生粉尘的环节统一设计除尘措施,充填站设备清洗废水废料循环使用,井下管道清洗废水沉淀排放,达到国家有关环境保护要求,具体的工艺流程见图1.

图1 湿排粉煤灰膏体充填工艺流程图

5结论

通过对井下泵送矸石膏体充填开采技术研究与实施,为承压水体下煤层开采提供了技术支持和实践经验,延长了矿井服务年限,以往该矿对于底板承压水威胁严重的下组煤层采用巷采方式回采,煤炭资源采出率一般不足45%,采用膏体充填预计可以提高到75%以上,全矿下组8、9、10煤层受承压水威胁资源量有8 103.7万t,主要分布在-350 m水平以下,按照2/3适宜膏体充填开采,则可多采出煤炭资源3 000多万t,可以延长矿井服务年限25 年以上。

参考文献

[1]刘坤,周华强,郑立军,等.膏体充填条带开采技术[J].煤炭科学技术,2010,38(2):10-14.

·专题综述·

(E-mail)fkyuanhaijun@163.com

·技术经验·

(E-mail)496585168@qq.com

[2]胡炳南.我国煤矿充填开采技术及其发展趋势[J].煤炭科学技术,2012,40(11):3-5.

Study on Coal Pumping Gangue Paste Filling and Mining Technology

DAI Wei

AbstractA coal mine is confronted with two serious mining issues, confined groundwater and coal under buildings. Considering the threats of high confined groundwater and floor water on group No.3 seam, comprehensive techniques are chosen by taking paste filling as the main measure. This paper analyses the advantages of paste filling, then it makes gangue fly-ash paste the main source after laboratory experiments on material disposition based on the specific conditions in this mine. If the high grade and conventional mining paste is mined and filled in a parallel way, it is expected that more than 3.0 million tons of coal resources will be produced and the service life can be lengthened to over 25 years.

Key wordsConfined groundwater; Buildings; Paste filling; Material disposition

作者简介:袁海军(1976—),男,山西晋城人,1999年毕业于河北建筑科技学院,工程师,主要从事煤矿生产技术管理工作 张志强(1972—),男,山西临汾人,2014年毕业于太原理工大学,主要从事矿山机电技术工作

收稿日期:2015-03-17 2014-03-10

中图分类号:TD823.7

文献标识码:B

文章编号:1672-0652(2015)04-0031-03