厚煤层一次采全高导水裂缝带发育高度研究

2016-01-27聂伟涛

聂伟涛

(西山煤电(集团)有限责任公司 义城煤业,山西 太原 030053)

厚煤层一次采全高导水裂缝带发育高度研究

聂伟涛

(西山煤电(集团)有限责任公司 义城煤业,山西太原030053)

摘要为了顶板水的防治、采掘工程布置以及防水煤柱留设,需要确定煤层顶板导水裂缝带高度。以斜沟煤矿8#煤层为例,应用数值模拟的方法对厚煤层综采一次采全高顶板导水裂缝带发育高度进行了研究。结果表明,数值模拟结果与现场钻探压水试验实测得到的导水裂缝带发育高度基本一致。综合确定导水裂隙带高度74.8 m,其中冒落带高度为32 m,裂隙带发育高度42.8 m. 由此可见,《煤矿防治水规定》中关于导水裂缝带计算的经验公式不适用于斜沟矿,基于实测、模拟结果以及参考全国其他类似矿井实测结果,运用回归分析原理,建立了斜沟煤矿厚煤层综采一次采全高工作面顶板导水裂缝带发育高度计算公式。

关键词斜沟矿;厚煤层;一次采全高;导水裂缝带;数值模拟

针对厚煤层一次采全高、快速推进工作面已进行了大量导水裂隙带高度实测及部分理论研究,但是对导水裂隙带高度的预测方法和理论及不同煤体力学状态、覆岩岩性及岩性结构关系的理论研究比较少见,而这方面的研究无论是对于特殊开采的理论,还是对确定导水裂隙带现场探测方案、获取覆岩破坏准确参数及指导煤矿安全生产都具有重要意义[1]。本文应用数值模拟的方法对厚煤层综采一次采全高顶板导水裂缝带进行了研究,同时与现场钻探压水试验取得的导水裂缝带高度实测值进行比较,归纳总结了计算厚煤层综采一次采全高工作面顶板导水裂缝带发育高度的经验公式,该计算公式对我国厚煤层综采一次采全高煤矿顶板导水裂缝带高度的预计具有指导与借鉴意义。

1计算机模型的建立

1.1工作面概况

山西河东煤田斜沟煤矿是山西焦煤西山煤电集公司千万吨级特大型矿井,18102工作面位于斜沟煤矿11采区辅助运输上山南侧,最大倾斜长度292m,煤层倾角9°~11°,平均厚5.8m,煤层结构复杂,含1~4层泥岩、炭质泥岩夹矸,夹矸厚度不稳定,局部尖灭。工作面顶底板岩性主要为砂质泥岩、粗砂岩,地表大部分为黄土覆盖,地形为中低山区,盖山厚度233~463m.

1.2几何模型建立与力学参数选择

依据工作面实际情况,建立的数值模型的煤层倾角为11°;模型走向长度为400m,倾斜长度292m,高度248m. 18102工作面数值模型图见图1.

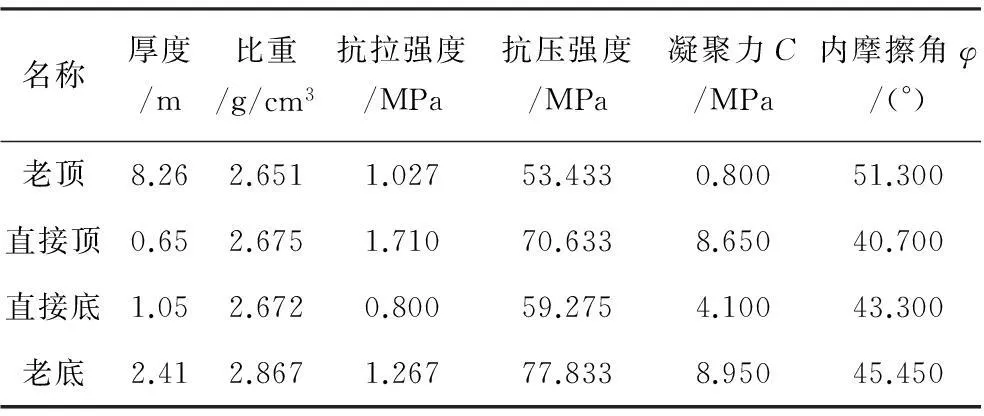

18102工作面8#煤顶板岩层主要由泥岩和粗粒砂岩组成,底板主要由砂质泥岩和细粒砂岩组成,计算用岩石力学参数见表1.

1.3模型选择

采用FLAC3D模拟软件,研究区岩层主要是以粗砂岩、砂质页岩等为主,总体上为弹塑性材料,所以计算时采用了摩尔-库仑(Mohr-Coulomb)屈服准则[2-4]。

依据试验区所取岩石样品的力学试验,在围压条件不同时,岩石表现出明显的弹塑性变形特征,若岩样被破坏,则表现出应变软化特征,即:随着变形的持续发展,残余强度逐渐降低,最终降到峰值强度的20%左右。因此,本次采用非线性应变软化模型,岩石的破坏形式包括塑性破坏(莫尔-库仑屈服准则)、拉破坏和应变软化。

a) 平面图 b) 侧面图 c) 立体图

2数值模拟结果

2.1塑性破坏区分析

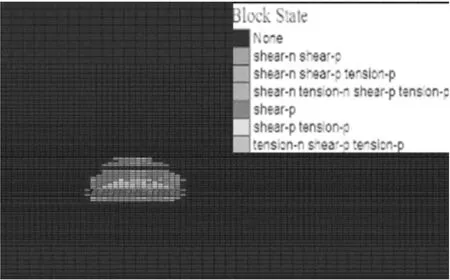

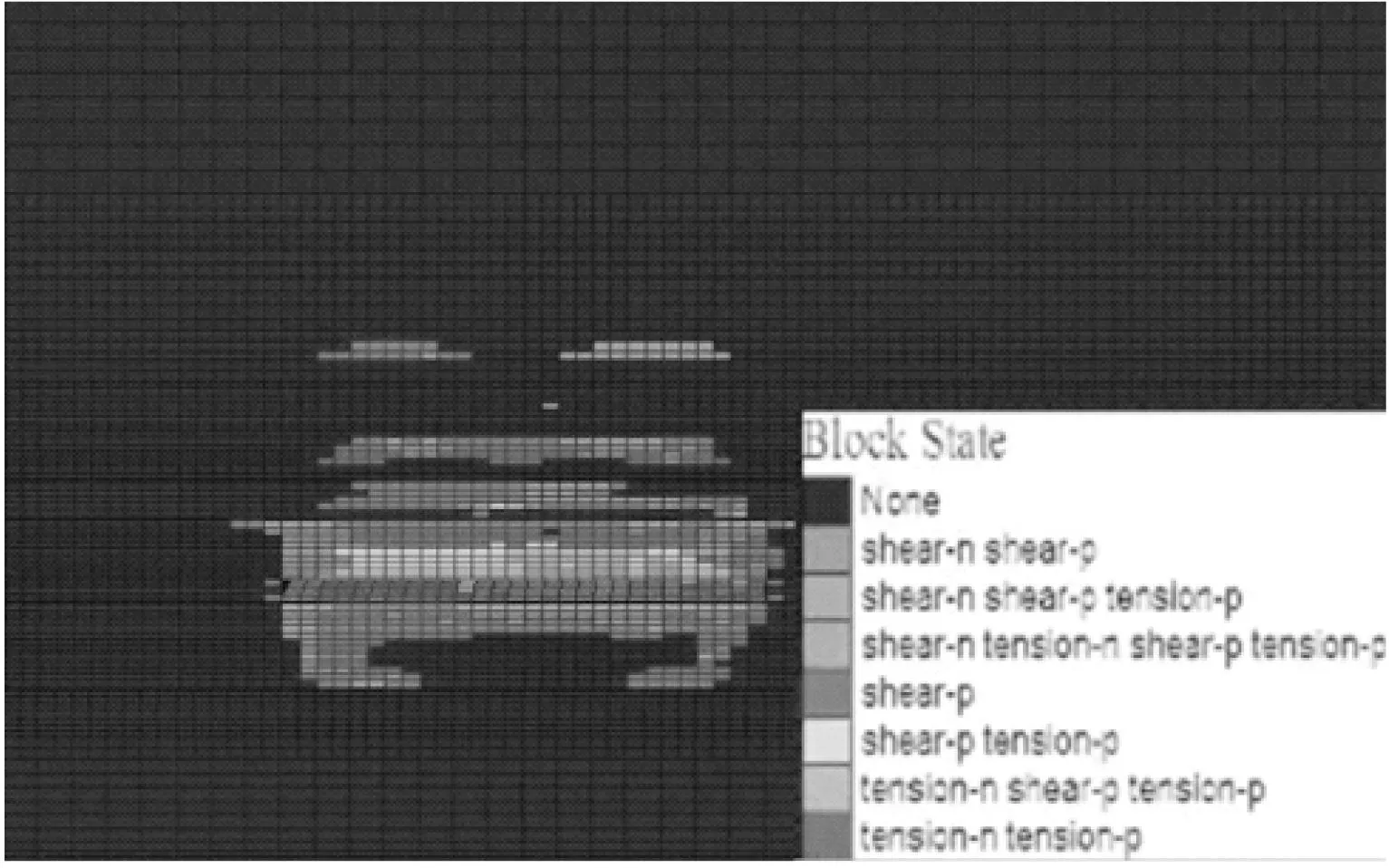

距离模型左边界80 m处开切眼,每次推进20 m,每2 000 step为一个计算周期。工作面继续向前推进,推进最大距离在走向方向上为140 m,工作面周边围岩随着其开采发生塑性破坏,随着工作面持续推进,破坏区域不断变大。模拟计算的塑性破坏区云图见图2.

当工作面推进200 m时,顶板破坏高度达到约75 m;工作面继续推进,沿走向方向上围岩塑性破坏区继续扩大,而垂直破坏高度则逐渐趋于稳定,塑性破坏区宏观表现为马鞍形状,可分为剪破坏和拉破坏,其中马鞍两边突出部分主要发生一系列剪破坏;中间部位则产生一定高度拉破坏。从应力云图解析可知,拉应力区产生比较明显的拉破坏,实际为顶板冒落带。在垂向上,塑性破坏区域总体高度约为75 m,包括顶板冒落带高度32 m,裂隙带高度43 m. 经过充分计算,覆岩破坏可以贯通至地表,呈现“盆地”状破坏,与实际问题相一致,拉应力破坏区的范围有所增大,但是高度没有明显变化。

2.2围岩应力分析

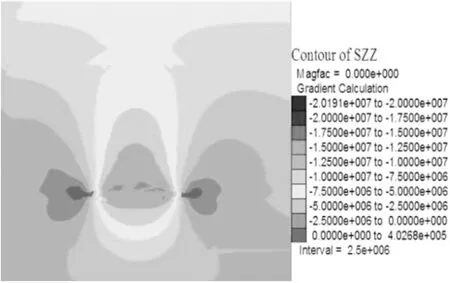

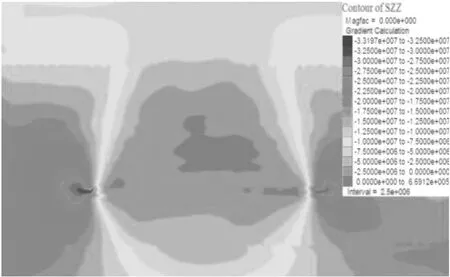

随着工作面推进,模拟计算的工作面周边围岩应力云图见图3.

a) 工作面推进80 m塑性破坏区云图

b) 工作面推进140 m塑性破坏区云图

c) 工作面推进200 m塑性破坏区云图

d) 采后模型进一步计算云图

a) 工作面推进140 m围岩应力云图

b) 工作面推进200 m围岩应力云图

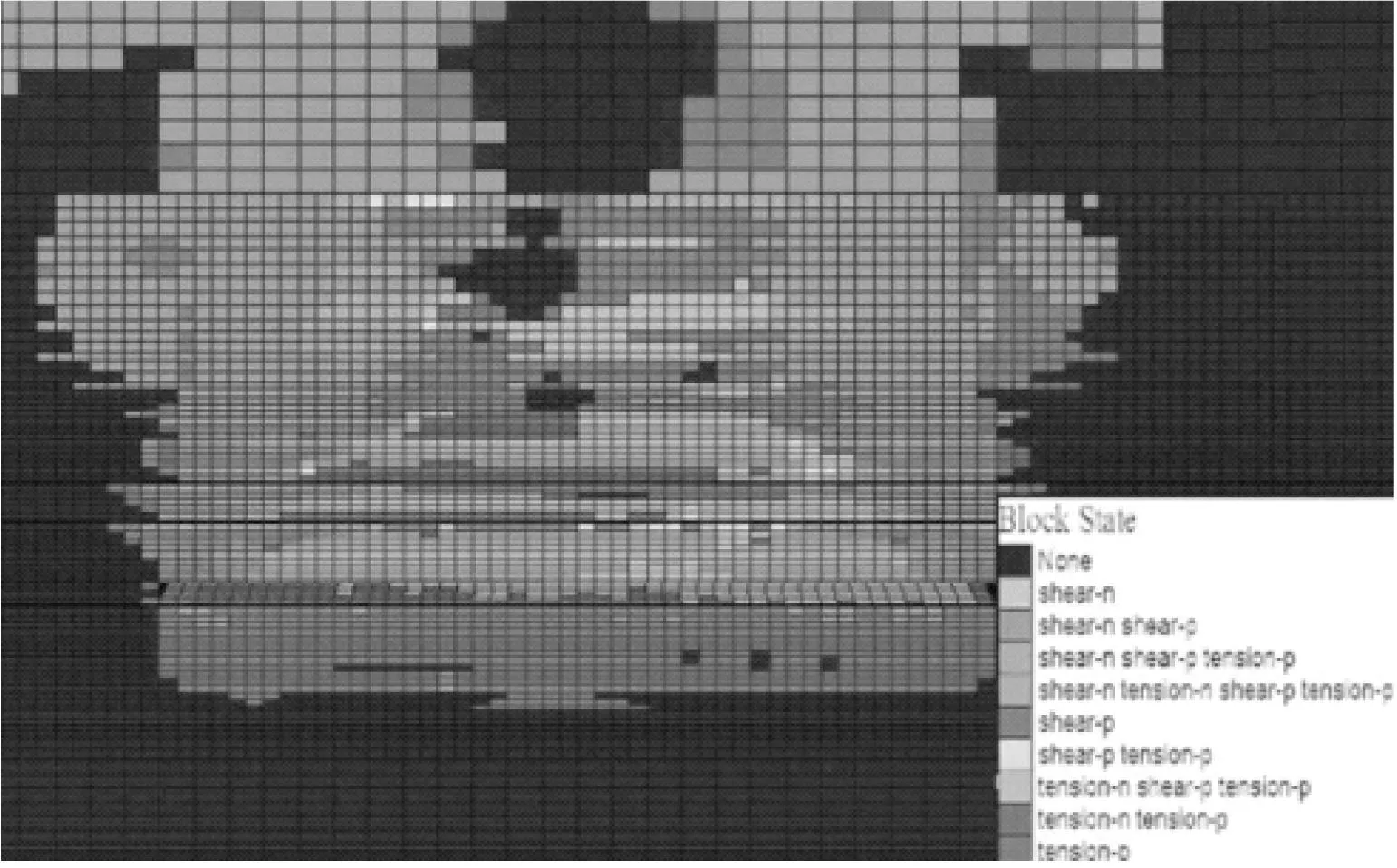

通过模拟计算显示,采空区上部的拉应力区岩层内是拉张破坏区集中区域,该区域上部以单向或双向拉张裂隙发育为特征,受工作向前推进影响,单向受拉区的范围会随之向前移动,原来主要表现为压缩的部位,这时出现拉伸,产生单向裂隙。对于塑性变形区而言,其发育部位在支承压力区和张裂隙区之上,主要位于下沉盆地中间区域的软弱岩层中。采、冒高度的确定主要是依据拉张破坏区及拉张裂隙区上界。模拟计算中,当工作面推进20 m时,顶板上方呈现明显的拉应力区;当工作面推进60 m时,直接顶附近的拉应力区由于直接顶垮落而消失。随着工作面的持续性推进,拉应力区会向上方发展,同时出现变大趋势;拉应力区的变化特点是高度变大,但下部原本呈现拉应力区的区域转换为压应力区。说明随着开采的进行,冒落带跨落后又逐渐被压实,裂隙带渐渐发育。拉应力最大高度为75 m左右,裂隙带的高度最大处发育于此。裂隙带的形成除去马鞍型两端为剪切破坏外,中间区域应该为拉破坏。

拉应力区范围变大,然后又渐渐变为压应力区,体现了采空区上方岩层由受拉状态转换为受压状态的过程。在模型顶部施加的垂直应力为8.7 MPa,而应力云图中的压应力小于该数值,可能由于该处围岩存在裂隙原因;小于2.5 MPa压应力的范围成为裂隙生成区,该区域的最大高度达75 m.

2.3围岩位移变化

随着工作面开采,工作顶底板及周边围岩的位移场分布情况见图4. 随着岩体应力持续的转移与传递,覆岩通过移动方式不断释放能量,周围岩体集中涌向采空区是工作面开采后围岩位移的主要形式,顶板向下移动主要由自重引起,煤层采空卸荷作用以及水平应力则导致工作面侧壁与底板移动。随着工作面推进,覆岩的位移情况也随之变化,由于经历较长的岩体变形时间,初采位置位移量大;而向工作面推进方向,位移量逐渐减小,最大位移发生在采空区顶板内,向上逐渐减小,最终可与地表沟通。需要注意的是,随着工作面持续推进,地表也将出现较大沉降和位移。

a) 工作面推进80 m围岩位移云图

b) 工作面推进200 m围岩位移云图

3导水裂缝带现场实测与模拟结果分析

3.1工作面导水裂缝带现场实测

为了更客观地研究斜沟煤矿的顶板破坏情况,在18102工作面设计一个顶板压水观测孔,设计钻孔仰角41°,试验数据见表2.

由表2数据可知:当试验水压为1 MPa时,随着钻孔深度的增加压水流量逐渐增加;当钻进深度至114 m时,压水流量相对减小至0.71 m3/h;当钻孔深度为115 m时,压水流量骤减到0.07 m3/h. 表明在该位置时,钻孔围岩中的导水裂隙急剧减小,从而说明该钻孔已超过顶板导水裂缝带的发育深度,从而判断该处顶板裂缝带发育的最大高度为74.8 m.

表2 18102顶板压水观测钻孔漏失量记录表

3.2导水裂缝带发育高度的综合分析

在工作面回采推进过程中,工作面前后方煤壁始终发生应力集中现象,普遍表现为工作面前方岩体中的应力值大于工作面后方岩体中的应力值。顶板覆岩破坏区的范围与开采工作面推进距离有一定的对应关系,随着工作面推进距离的增加,顶板覆岩破坏区范围逐渐增大,但当工作面推进至一定距离,煤层顶底板覆岩破坏高度趋于稳定。数值模拟结果显示,18102工作面推进至140 m时,8#煤顶板覆岩破坏高度达到最大值约75 m,工作面继续向前推进,覆岩破坏高度变化不大。将FLAC数值模拟结果与压水试验实测比较,可知数值模拟确定的高度与实测值基本一致,反映了这一结果的可靠性。综上所述,根据压水试验结合数值模拟结果,确定18102工作面冒落带高度32 m,导水裂隙带高度74.8 m,这一数值对斜沟矿8#煤层导水裂缝带的预计具有较普遍的意义。

4建立厚煤层一次采全高条件下“三带”计算公式

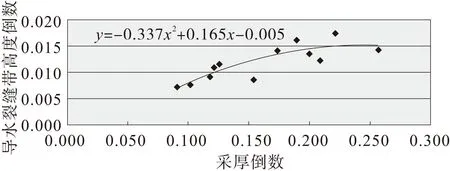

据国内公开发表论文查询,利用钻孔实测、数值模拟结果以及搜集的全国近20个矿区不同地质和不同采矿条件下若干个综放工作面的“两带”高度值[5-7],按照覆岩岩性为中硬和软弱两种情况分别进行归类整理,分析认为导水裂缝带高度倒数与采厚倒数相关性较好,经拟合得出中硬覆岩条件下,导水裂缝带高度倒数与采厚倒数的单一因素相关关系(图5).

图5 采厚倒数与导水裂缝带高度倒数的线性图

根据斜沟煤矿18102工作面的导水裂缝带高度实测结果,结合相关研究资料,经拟合得出适用于中硬覆岩条件下一次采全高工作面导水裂隙带高度计算公式为:

式中:

Hli─垮落带高度,m;

M─采厚,m.

5结论

1) 建立了斜沟煤矿18102工作面的数值计算模型,利用FLAC3D软件对工作面回采后岩层变形破坏规律及导水裂缝带发育高度进行模拟分析,得出导水裂隙带高度75 m.

2) 数值模拟得出的结果与现场压水试验结果74.8 m基本一致;反映了数值模拟结果正确可靠。综合确定18102工作面导水裂隙带高度为74.8 m.

3) 建立了适用于斜沟矿中硬覆岩条件下一次采全高工作面导水裂隙带高度计算公式:该计算公式对我国厚煤层综采一次采全高煤矿顶板导水裂缝带发育高度的预测具有一定的指导与借鉴意义。

参考文献

[1]李文生,李文,尹尚先.综采一次采全高顶板导水裂缝带发育高度研究[J].煤炭科学技术,2012,40(5):293-297.

[2]马立强,张东升,缪协兴,等.FLAC3D模拟采动岩体渗流规律[J].湖南科技大学学报(自然科学版),2006,21(3):1-5.

[3]刘伟韬,武强,李献忠,等.覆岩裂缝带发育高度的实测与数值仿真方法研究[J].煤炭工程,2005(11):55-57.

[4]靳俊恒,孟祥瑞,高召宁,等.1262(1)工作面导水裂隙带发育高度的数值模拟研究[J].煤炭工程,2010(11):68-70.

[5]白利民,尹尚先,李文.综采一次采全高顶板导水裂缝带发育高度的计算公式及适用性分析[J].煤田地质与勘探,2013,41(5):36-39.

[6]许延春,李俊成,刘世奇,等.综放开采覆岩两带高度的计算公式及适用性分析[J].煤矿开采,2011,16(2):4-7.

[7]李俊杰.斜沟矿8#煤顶底板破坏带发育高度研究[J].山西焦煤科技,2014,38(6):7-10.

Research on Water Flowing Fractured Zone Development

Height of Full-seam Mining in Thick Coal Seam

NIE Weitao

AbstractIn order to control the roof water,arrange mining engineering and Leave the waterproof coal pillars, the need to determine the height of water flowing fractured zone of coal seam roof. The 8#coal seam in Xiegou Coal Mine as an example, by the method of numerical simulation for thick coal seam fully mechanized full seam mining roof water flowing fractured zone height was studied. The results show that the numerical simulation of water conductive fracture results and in-situ drilling water pressure test are basically consistent with the development of high. Integrated 74.8 m determine the height of water flowing fractured zone, the caving zone height of 32 m, 42.8 M. In height that development zone of crack, provisions of mine water prevention and control on empirical formula of water flowing fractured zone is not suitable for the Xiegou Coal Mine, based on the simulation results and measured, reference in other similar mines results by regression analysis, the principle, established the roof of fully mechanized working face in thick coal seam in Xiegou Coal Mine water flowing fractured zone height formula.

Key wordsXiegou coal mine; Thick coal seam; Full-seam mining; Water flowing fractured zone; Numerical simulation

中图分类号:[TD741]

文献标识码:A

文章编号:1672-0652(2015)04-0022-05