下运强力带式输送机机电一体化技术的应用

2016-01-27武永刚

武永刚

(西山煤电(集团)有限责任公司 机电厂,山西 太原 030053)

下运强力带式输送机机电一体化技术的应用

武永刚

(西山煤电(集团)有限责任公司 机电厂,山西太原030053)

摘要结合西山煤电股份有限公司西曲矿南翼皮带大巷3段皮带巷地质条件及设备配套技术指标要求,西山机电厂对DTL120/150/2×250X下运强力带式输送机系统进行了关键技术的理论分析研究和优化设计,提出了可靠的机电一体化优化组合的技术方案,并采取了相应的安全防护措施,提升系统安全运行性能,实现了煤矿安全生产的智能化控制。

关键词机电一体化;动态分析;变频调速;下运制动;液压自动张紧;集控

1课题的提出

随着科学技术的飞速发展,优化合理的煤矿机电一体化系统设计、先进的煤矿机电设备、严谨而科学的煤矿机电一体化系统的管理,是现代化煤矿安全、节能、高效和正常运转的保证。

带式输送机作为煤炭高效开采机电一体化技术与装备的关键设备,正朝着长运距、大运量、大倾角的方向发展,煤矿机电设备也形成了大功率、大负荷、高强度、高速度的特点,煤矿更需要优化合理的机电一体化技术和管理手段。大功率、高速度下运强力带式输送机由于其启动、运行和制动工艺性能的特殊性,研发和引进适应其机电一体化的技术和管理手段对实现煤炭生产的安全、节能、高效和可持续发展具有重大意义。

结合西山煤电股份有限公司西曲矿南翼皮带大巷3段皮带巷地质条件及设备配套技术指标要求,西山机电厂对引进的先进的煤矿机电一体化技术进行转化、吸收、借鉴,并对DTL120/150/2×250X强力带式输送机系统进行了关键技术的理论分析研究和优化设计,提出了可靠的机电一体化优化组合的技术方案,并采取了相应的安全防护措施,提升系统安全运行性能,从而实现了煤矿安全、节能、高效生产及机电一体化技术的智能化、系统化。

2理论研究

2.1主要技术指标

输送量1 200 t/h,带宽1 200 mm,带速3.5 m/s,输送长度3 488 m,提升高度:-112.9 m,机头集中驱动,功率2×250 kW,电压等级1 140 V,ST1250阻燃型钢丝绳芯胶带,变频启动,集中控制。

2.2设计原则及总体布置

2.2.1设计原则

该系统设计以矿方提供的技术指标及地质条件为依据,以合理的生产工艺为基础,遵循“五高”(即高起点、高技术、高质量、高效率、高效益,突出效益优先)制造方针,以安全可靠、高效、节能、智能化、经济实用为准则。

2.2.2总体布置

为便于集中管理、降低设备总投资、节约人力资源,采用机头集中驱动、集中控制;为保证下运强力输送机的启制动过程平稳、可控,多机功率平衡及能量再生制动, 采用隔爆兼本质安全型四象限变频调速装置;为保证起动和停车制动的可控,避免飞车、断带、叠带等安全事故,采用了制动安全、可靠的自冷盘式制动装置;对于长距离强力输送机要求张力可自动调节、动态响应快,以适应不同工况的运行性能,选用液压自动张紧装置。

2.2.3输送机布置形式

该驱动系统采用了头部双滚筒驱动,拉紧装置紧跟驱动滚筒后部,输送机布置示意图见图1.

1—软启动装置 2—电动机 3—联轴器 4—减速器

2.3关键技术及其配套选型

2.3.1分段逐点计算

西曲矿南翼皮带大巷3段输送系统线路既有上坡段又有下坡段,整体属于下运,带式输送机的运行工况比较复杂。因此,对带式输送机的各种驱动布置方式及其不同工况下的输送带张力的设计计算成为关键。

该系统采用了分段逐点计算方法,对全程满载运行、下运段满载其余段都处于空载运行、下运段空载其余段都处于满载运行3种工况进行分析计算,所需的牵引力和电机功率,按照最困难的工况进行选取,并以此计算结果作为总体配套、动态受力分析、结构设计、零部件选型的依据。

2.3.2动态分析

由于输送带是由粘弹单元组成的弹性体, 强力下运带式输送机运行过程尤其是起(制)动过程中,输送带动张力变化较大,造成动态振动,输送带、滚筒、托辊及机架承受动载荷增加,很可能引起输送机失去控制,造成飞车、叠带及其它安全事故。

从考虑输送带的粘弹性特性入手,综合拉紧装置和驱动装置的动力学特性的输送机动态分析设计方法是现代大型带式输送机所必须的设计方法。该厂与太原科技大学合作,从输送带的粘弹性特性入手,对输送机的启动、正常运行、正常停机及紧急制动等工况进行了动态仿真,就关键问题:控制驱动单元按控制速度曲线启制动、模拟输送机的启制动过程中各单元的复杂受力过程、多点驱动时各驱动单元驱动力的计算等进行了研究, 找到输送机系统运行的最佳设计方案,为主要零部件设计、输送带、驱动装置与拉紧装置的选型提供可靠的理论依据。

2.3.3变频调速技术和功率平衡技术

强力下运带式输送机设计的关键环节之一是选择合理的驱动系统,以保证输送机的启制动及运行过程平稳可控、多机驱动载荷精确分配和转矩平衡、能量再生制动,消除或减小输送带及承载部件的动态载荷,及对其它设备、电网的干扰,同时,各种电气保护功能应有可靠的连接端口,以实现计算机集中控制。

综合考虑该输送系统的运行特性和经济性,采用2套隔爆兼本质安全ZJT1-400/1140型四象限变频调速装置驱动。

1) 工作原理。按预先设定的参数运行,根据电机的负荷变化自行协调电机工作电压和频率,输出恒定的转矩。通过PLC实时检测各电机电流,适时调整相对应电机功率,实现转差调节,多机功率自动平衡。当变频器启动运行到电机额定转速时,变频运行退出,切换到工频运行,下运势能通过电机转化为电能,该装置将电能通过PWM调制回馈到电网。

2) 主要性能。

a) 恒转矩调速特性。由于采用全数字无速度传感器矢量控制,系统调速范围宽,调速精度高,即使在低频运行时,也有100%额定力矩输出。

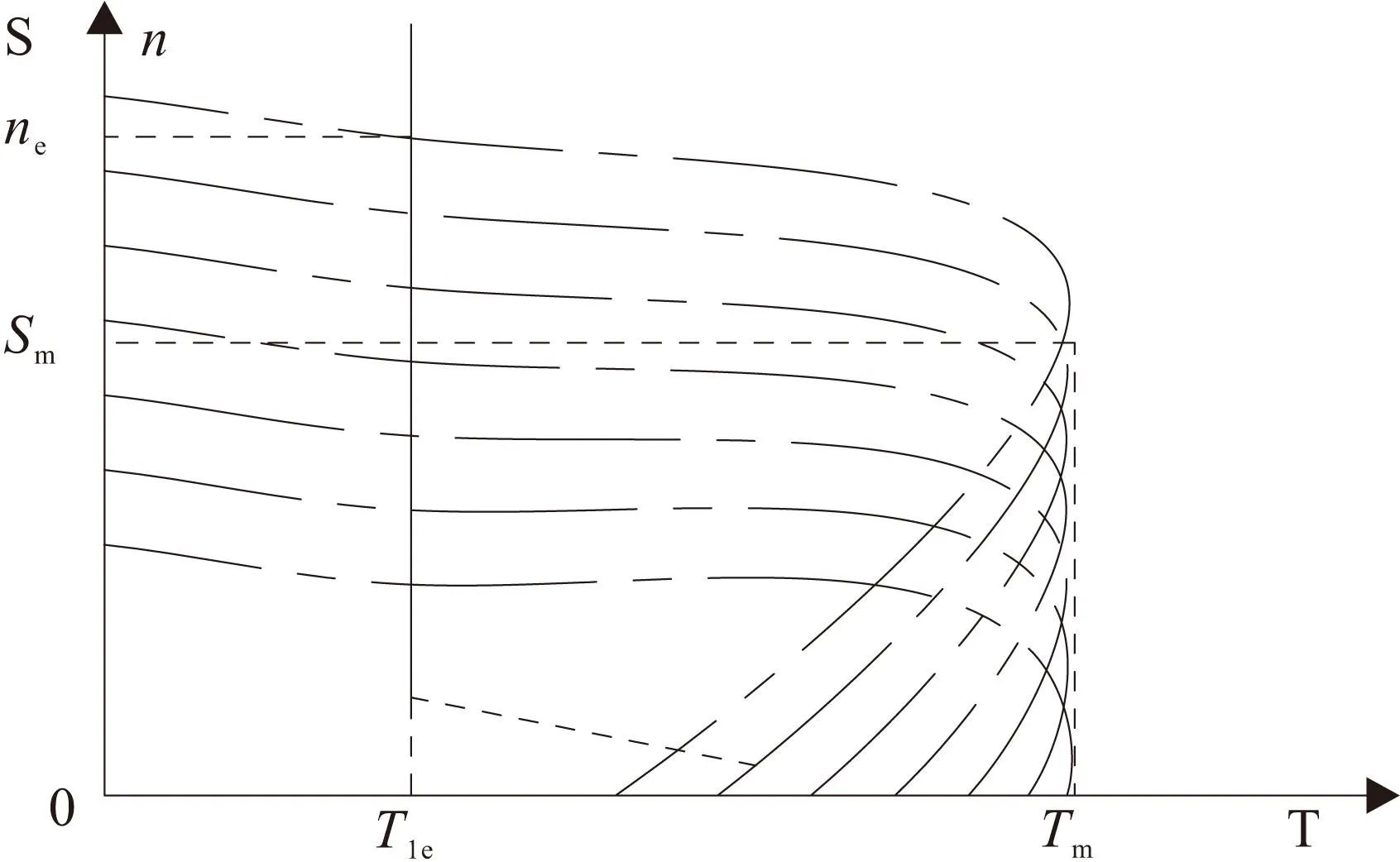

b) 重载起动。低频运转可输出1.5~2倍额定转矩,适于“重载起动”。重载起动起动特性曲线见图2.

图2 重载起动起动特性曲线图

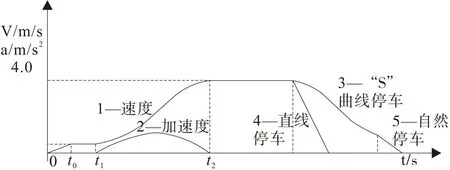

c) 软启动、软制动特性优越。该变频器的起动、停止时间在0~500 s连续可调,并具有极佳的低速性能,可实现优化“S”型速度曲线跟随性能,见图3.

图3 优化“S”型曲线的速度、加速度模型图

d) 四象限运行,实现能量再生制动。当系统处于负力运行进入发电状态时能量回馈至电网,发电反馈;当系统处于正力运行时,电动机变为发电机状态运行,此时系统能自动将电动机发出的再生能量反馈至供电电网。

e) 功率平衡。与主机系统配合,可实现自动调整自身的运行频率、功率、转矩, 功率不平衡度不超过3%.

f) 具有过压、欠压、过流、过载、过热、缺相、电机过热、系统过热、瞬间断电保护等功能,确保系统安全运行。各种故障均可通过LCD显示并供随时查看,计算机自动记录故障,方便故障查询及处理。

2.3.4下运制动技术

下运带式输送机带载运行时,电机运行于发电制动工况,即由物料通过胶带拖动电机运转,此时的电动机实际上已转化为发电机,它输出相应的制动力矩来平衡胶带上物料的重力下行力矩,维持输送机的均速运转。在重载停车时由于物料的重力和运动惯性力的存在,制动力、胶带的张力较大,当负载力矩大于电机的制动力矩时,就会发生超速飞车、断带等事故,损毁设备,影响生产。因此,制动是下运带式输送机能否可靠运行的关键技术。

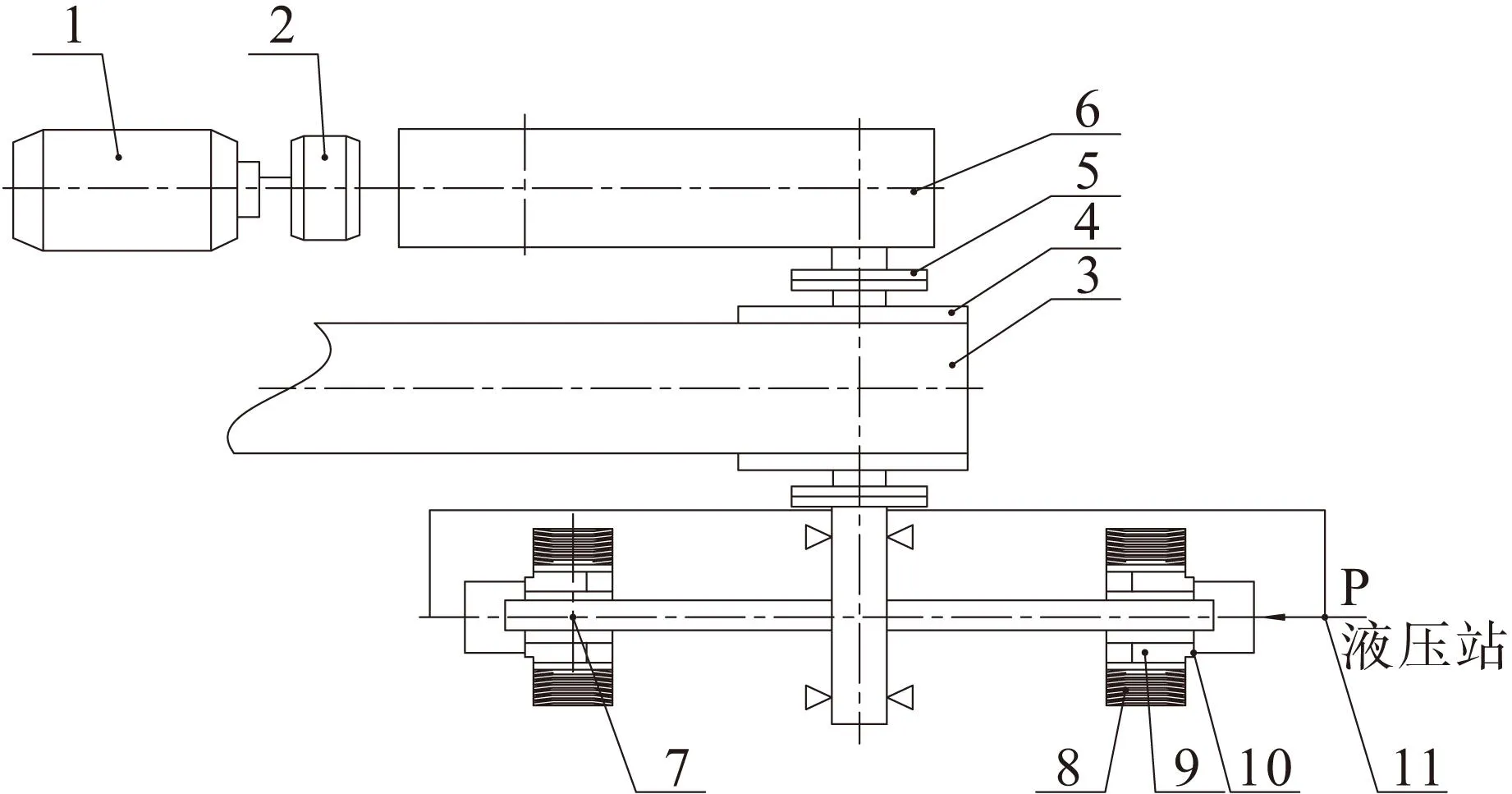

结合该系统的工艺布置,从胶带张力和可靠制动两个主要方面考虑,选用2套KPZ-1400/2X63型自冷盘式制动装置,自冷盘式制动装置布置见图4.

1) 工作原理。自冷盘式可控制动装置主要由制动盘7和液压制动器8、9、10等组成。盘式制动装置的制动力是由闸瓦10与制动盘7摩擦而产生的。因此,调节闸瓦对制动盘的正压力即可改变制动力。而制动器的正压力N的大小决定于油压P与弹簧8的作用结果。当机电设备正常工作时,油压P达最大值,此时正压力N为0,并且闸瓦与制动盘间留有1~1.5 mm的间隙,即制动器处于松闸状态。当机电设备需要制动时,根据工况和指令情况,电液控制系统将按预定的程序自动减小油压以达到制动要求。

1—电动机 2—联轴器 3—牵引体 4—传动轮

2) 主要性能。

a) 制动力矩可控,能够提供平滑的、无冲击的制动力矩,减小对设备的动态应力,改善整机的受力状况,提高设备的可靠性。

b) 与电控系统配套使用能使停车减速度控制在0. 1~0.3 m/s2.

c) 制动安全、可靠, 具有定车功能。

d) 成本低,可采用1 台电控、1台液压系统控制多个驱动部件。

e) 制动时,盘面温升小,制动时无火花,具有良好的防爆性能。

f) 具有先进、可靠的超速、打滑检测,保护采用双回路电液液压比例控制技术,控制性能好。

g) 液压系统调试、安装方便,工作可靠性高。

h) 实现多机制动力矩平衡,为防止单台制动装置制动力矩过大而出现滚筒打滑,保证工作可靠性,各台制动装置应能做到制动力矩平衡,即制动装置数量与驱动装置相配套。

2.3.5自动张紧技术

根据该输送机受力分析与整体布局,选用了徐州五洋公司生产的ZYJ-500(01-200型)型机电液一体化设备,布置在传动装置后面。布置示意图见图5.

其性能特点:1) 采用PLC为核心控制系统,能够自动实现拉紧力在0~200 kN,可根据带式输送机不同工况所需张力自动调节,保证带式输送机的稳定

图5 张紧装置布置示意图运行。

2) 动态响应速度快,张力调节平稳、精度高。

3) 采用液压缓冲张力保护机构,能及时补偿输送带的弹塑性变形,改善其运行特性,避免“漂带”和断带事故的发生。

4) 与带式输送机主控系统之间无缝结合,实现对拉紧站的远距离控制。

2.3.6智能化监测保护、集中控制技术

该系统配置了专门用于煤矿井下带式输送的集控制、检测、保护、通话、语言报警于一体的科达自控公司的集中控制系统,实现了对整个输送机运输系统变频调速系统、液压自动张紧装置、自冷式盘式制动器及综合保护系统的可靠控制。其主要功能如下:

1) 能够实现输送机系统在轻载、重载等各种工况下,软起动、停车动态过程的可靠、有效地控制,实现各驱动之间的功率平衡。

2) 具有集控、就地、检修、手动及闭锁等5种控制方式。

3) 能够实现烟雾、堆煤、撕裂、速度、温度、跑偏等保护功能,并增设了电机及滚筒轴承温度在线检测。

4) 可实现带式输运机沿线的拉线闭锁、语音通讯等功能。

5) 系统具有状态沿线自动检测功能,并以图形、文字、动画方式实时显示,为煤矿安全生产、调度和决策指挥提供直观、可靠的手段。

3实体设计

3.1驱动形式

采用变频器—电动机—热装式蛇簧联轴器—硬齿面带风扇减速器—冷装式蛇簧联轴器—传动滚筒。其特点为:运行性能安全可靠、传递扭矩大、缓冲性及弥补移偏差的能力优越、快速易装等。

3.2滚筒

1) 所有受力大的滚筒均采用三维立体设计,根据重载滚筒受力特点进行有限元分析,优化滚筒结构,将环形焊缝避开了应力集中区,提高滚筒的机械性能,其许用扭矩及许用合力均满足设计要求。

2) 受力大的滚筒均采用运行性能可靠,安装、维护便利的Cooper剖分轴承,且加装了轴承温度监测装置及振动在线监测,可在操作机上显示与报警。

3) 传动滚筒表面采用摩擦系数大,能可靠提高滚筒使用寿命的蒂普托普公司陶瓷包胶,陶瓷覆盖率达80%;其余滚筒表面铸抗静电阻燃橡胶。

4) 所有传动滚筒、受力大的改向滚筒均为高强度的铸焊结构;采用先进的CO2气体保护焊进行焊接;毂与缘之间的焊接采用双面成型完全穿透的连续焊,各焊缝均进行探伤检验,并进行退火处理,以消除内应力;传动滚筒、受力大的改向滚筒的轴均采用锻件40Cr,调质处理,轴粗加工后进行探伤检验;滚筒均采用可以减轻筒体重量及滚筒轴重量的可防止轴向窜动的拆装方便的胀套联接结构;滚筒组件在装配前进行静平衡试验,精度为G40.

5) 滚筒直径相同时,具有互换通用性,以受力最大的滚筒配置。

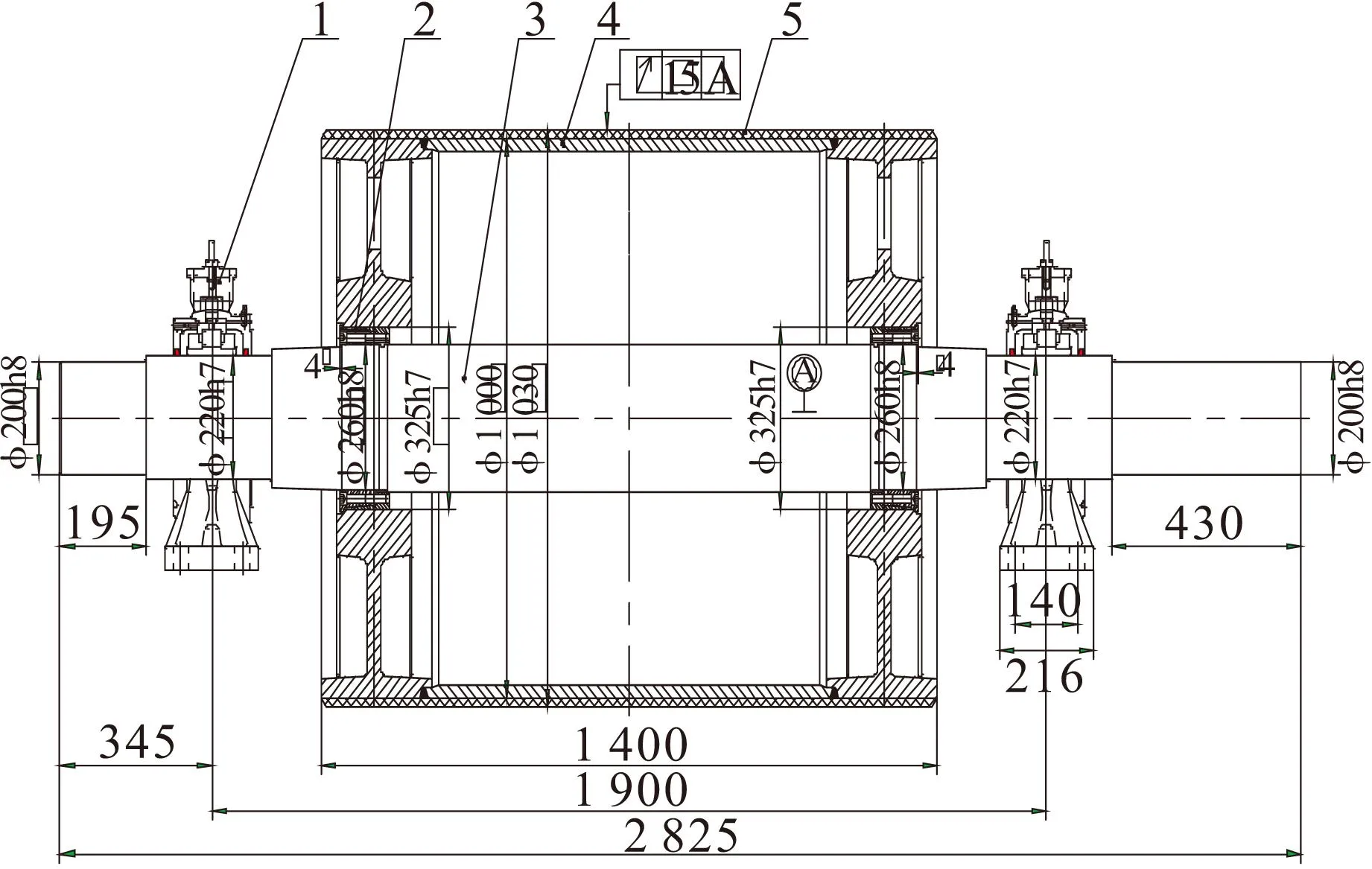

滚筒结构见图6.

1—Cooper剖分轴承 2—胀套 3—轴

3.3新型高速低阻力托辊

该机一方面托辊采用先进的制造工艺:自动切管、自动车管、自动装配组成的托辊生产线,保证托辊两轴承有较好的同心度及较高的装配精度。另一方面, 采用高性能的大滚珠、大游隙专用轴承(KA系列)及高精度的密封圈;密封结构为非接触式迷宫密封结构;高精度的光拉轴;辊皮采用托辊专用焊管,几何精度高,径向跳动小;辊体与轴承座采用CO2气体保护焊,有效地保证了托辊的性能,降低了托辊旋转阻力。

3.4机架设计

所有机架结构选型均在受力分析与有限元分析的基础上,进行了优化设计与选型,均采用具有良好焊接性能的板材或型材,经过预处理后具有足够高的强度、刚度和稳定性的焊接结构。为了安装和运输方便,所有机架(除驱动架为整体结构)均由两片组成,现场安装时采用定位销、螺栓联接。

3.5清扫装置

为保证设备正常运转,加强对胶带维护,该输送机机头设计安装了由高强度聚氨酯与合金钢刀片、弹簧结构的涨紧系统、整体式清扫刀架结构组成的二级清扫器,机尾回程段设有一道空段清扫器。

3.6重型缓冲床

为了有效、可靠地避免下落物料对输送带的冲击损害,更好地支承和保护输送带,在输送机落料承载处安装具有缓冲性能好、承载力大的重型缓冲床。

4安全防护措施

4.1断带保护与钢丝绳在线检测

针对该运输系统的特殊工艺,经过科学计算,在综合考虑系统的可靠性、安全性及经济性基础上,沿线合理安装了3套ZDB-400/120型断带保护装置。该断带保护装置可在输送带断带后分段实施制动保护,有效地预防了事故的发生。另外,本着预防为主的原则,设置了矿用钢绳芯输送带无损在线检测装置,在输送机运行过程中,对胶带的带面和钢丝芯的状态进行实时分析、监测及预警,提前对输送机胶带事故进行有效的监测。

4.2防偏措施

长距离带式输送机发生胶带跑偏时,难以调整。该机长3.5 km多,由于地形复杂,跑偏趋势较大,对此设计采取了如下防偏措施:

1) 在承载分支与回程分支每30 m分别设置1组调心托辊装置。

2) 在承载分支与回程分支每100 m分别设置1组转动灵活、纠偏性能可靠的无源液压自动纠偏装置。

3) 提高胶带接头质量,尽量减少胶带接头数量。

4.3安全保护措施

输送机机头架及张紧部行人侧、驱动装置各外露转动部分以及机尾滚筒上端设置了专用的防护栅栏或护罩,可确保井下作业安全,且安装、拆卸方便、造型美观、结实耐用。

5效果

1) 该系统将输送机动态分析与计算机仿真技术、变频调速、制动、自动张紧、集中控制、视频监控等机电一体化技术的综合应用,实现了设计优化、管理智能化。

2) 变频调速+盘式制动器+液压自动张紧装置组,可自动控制下运强力带式输送机在各种工况下的起车、停车与调速性能,实现了带式输送机变频调速智能自动控制。

3) 变频调速装置实现多机功率自动平衡。

4) 采取辅助手段提高整机性能,机身配置断带抓捕器,避免突然断带引起飞车事故,配置无源液压自动纠偏装置,有效防止输送带的跑偏。

5) 该系统配置高、可靠性高、性能价格比优越。

6结束语

DTL120/150/2×250X强力带式输送机运输系统经工业实验证明,各项性能指标良好,均达到了设计要求,实现了煤矿机电一体化的管理,使该厂自主设计配套大功率、大运量、长距离、大倾角带式输送机机电一体化技术迈上新台阶,实现了产品智能化、微型化、系统化、集约化。

参考文献

[1]宋伟刚.通用带式输送机设计[M].北京:机械工业出版社,2006:65-335.

[2]陈学锋.大倾角下运强力带式输送机设计要点[J].煤矿安全,2012(8):97-99.

[3]冯金义.煤矿大倾角下运带式输送机关键技术的研究[J].山东煤炭科技,2013(1):110-111.

·试验研究·

(E-mail)bihaiyinfan22@163.com

·试验研究·

Application of Electromechanical Integration Technology of

Downwards Transportation Powerful Belt Conveyor

WU Yonggang

AbstractAccording to the geological conditions of three stages belt roadway of southern belt main roadway in Xiqu coal mine of Xishan coal and electricity Co., LTD and the requirements of equipment t matching technical indicators, theoretical analysis and optimization design of the key technology is studied for DTL120/150/2 * 250X downwards transportation powerful belt conveyor system in Xishan electromechanical factory. The technology scheme of reliable electromechanical integration optimization combination is proposed. And the corresponding security measures are taken. The safe operation performance of the system is improved. The intelligent control of coal mine safety production is realized.

Key wordsMechanical and electrical integration; Dynamic analysis; Frequency control of motor speed; Downwards transportation braking; Hydraulic automatic tension; Centralized control

作者简介:张蒙(1985—),男,山东滕州人,2012年毕业于辽宁工程技术大学,硕士研究生,主要从事金属冶炼及加工过程控制工作 任燕卿(1979—),男,山西吕梁人,2004年毕业于华中科技大学,政工师,太原理工大学在读硕士研究生,主要从事光电传感器在工业粉尘测定中的应用研究,(E-mail)yulong27@sohu.com

收稿日期:2015-02-12 2014-03-10

中图分类号:TD63+4.1

文献标识码:B

文章编号:1672-0652(2015)04-0004-05