凹版印刷机节能减排的风嘴及烘箱技术研究

2016-01-25高艳飞

高艳飞

包装印刷设备制造业在内的印刷业,是国民经济的重要产业,2010年中国印刷机械市场需求量超过400亿元,国产印刷机需求量将超过200亿元,占到市场总容量的一半。广东省是全国印刷大省,在印刷行业内素有“全国印刷看广东”的俗语,拥有一大批产值过亿的印刷企业。然而,在我国印刷产业蓬勃发展的今天,越来越多的人关注到印刷工业对环境的友好程度。就印刷行业来讲,我们对减轻环境压力、降低能源污染有着巨大的社会责任。由于印刷业的快速发展,印刷中使用的许多耗材如纸张、印版、润版液、油墨、橡皮布等及相关材料的废弃物不断增加,加速了自然资源的消耗和对自然生态的破坏,如纸张的大量使用,造成森林资源的过度砍伐;油墨中的有机挥发物(VOCs)和酒精润版液中的异丙醇污染空气,对动植物生存产生负面影响;印刷机、空压机的噪声对人体和环境造成污染等。因此,发展低碳印刷势在必行。低碳印刷涉及很多方面,而提高印刷机的性能、降低能耗等在其中具有关键作用。

由于像印刷这样的工业生产过程中减少二氧化碳排放量的压力不断加大以及能源价格不断攀升,市场上要求获得更加精确的印刷机能耗数据的呼声日益高涨。对于用户来讲,印刷机在工作过程中实际所消耗的能量,远比说明书上的最高额定功率要来得有意义的多,我们需要将印刷机的最大价值量化,这也正是市场所需要的。

同时,为了最终达到对包装印刷设备节能减排的目的,对设备进行能量审计,获得更大的透明度并且作为识别能量损失的一种方法和改进的潜力,进而优化设备结构,使其提高能源利用率,是行之有效的途径。

所以,通过对设备进行电参数、热参数、耗材为对象的能量审计,进而识别能量损失、优化设备、节能减排,对于顺应市场形势,加快我国在包装印刷设备上实现碳中和、减少碳足迹有着重要意义。

凹版印刷机是包装印刷的基础设备,凹版印刷在印刷生产中占有重要地位,主要包括各类包装用纸、塑料薄膜等软包装材料的印刷,广泛应用于食品、医药、化工、烟草等行业。近年来,随着凹版印刷设备印刷速度的不断提高,使得烘干效率成为限制设备发展的重要因素之一。当前烘干过程中的能耗高,大大提高了生产成本,并严重消耗了能源,设计高效率的热风烘干系统是当前凹版印刷机械亟待解决的问题之一。

解决方案:

凹版印刷热风干燥的主要过程包括:首先,将空气通过加热器加热;其次,通过风机将加热后的空气吹到烘箱中;最后,通过风嘴将气体吹到承印材料表面。通过热风烘干的流程可以发现,风嘴的结构以及排列分布方式决定了热风最终与材料接触的状态,对热风的速度和分布都产生了重要影响,现有技术中的风嘴及烘箱结构不合理,导致干燥效率低、能耗高,不能满足行业的需求。

为了克服现有技术的不足,本文提出了一种能提高干燥效率及干燥质量、降低能耗的凹印机的热风烘干专用风嘴及采用该风嘴的烘箱。解决其技术问题所采用的技术方案是:凹印机的热风烘干专用风嘴,包括风嘴箱体,风嘴箱体的端部设置有风嘴进风口;风嘴箱体内设置有沿其长度方向对称排列的左导流面和右导流面,左导流面和右导流面的一侧分别与箱体的左右内壁连接,另一侧分别连接有对称的左出风面和右出风面,左出风面和右出风面为平行的平面;左出风面和右出风面的自由侧分别连接有对称的左平台区域和右平台区域,左平台区域和右平台区域分别与左出风面和右出风面构成的夹角为直角;左平台区域和右平台区域的自由侧分别连接有对称的左斜面导风区域和右斜面导风区域,左斜面导风区域和右斜面导风区域为上侧向内倾斜的斜面;左斜面导风区域和右斜面导风区域的自由侧与风嘴箱体的左右外侧壁连接,左出风面和右出风面之间的缝隙形成风嘴出风口。风嘴出风口的宽度为2mm。左平台区域与左斜面导风区域、右平台区域与右斜面导风区域构成的夹角为125°~135°。

采用上述风嘴的烘箱,该烘箱包括空气加热装置、风机、输风管道、烘箱箱体和通过烘箱调节架安装在所述烘箱箱体上的导向辊支架,烘箱箱体内通过调节座安装有若干平行排列的风嘴,空气加热装置与风机的进风口连接,输风管道的进风口与风机的出风口连接,输风管道设置有与风嘴对应的输风支管,输风支管的出风口与风嘴的风嘴进风口连接,导向辊支架上安装有若干用于承载承印物的导向辊,导向辊的轴心与风嘴的出风口平行,风嘴的出风方向朝向承印物。导向辊呈弧形排列,风嘴也呈与导向辊弧度一致的弧形排列。风嘴的出风口与承印物之间的距离为10~15mm。

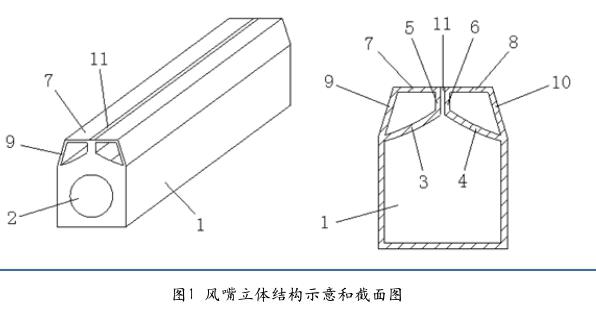

下面结合附图和实施例对本技术进一步说明。

如图1所示,凹印机的热风烘干专用风嘴,包括风嘴箱体1,风嘴箱

体1的端部设置有风嘴进风口2,风嘴箱体1内设置有沿其长度方向对称排列的左导流面3和右导流面4,左导流面3和右导流面4的一侧分别与风嘴箱体1的左右内壁连接,另一侧分别连接有对称的左出风面5和右出风面6,左出风面5和右出风面6为平行的平面,左出风面5和右出风面6的自由侧分别连接有对称的左平台区域7和右平台区域8,左平台区域7和右平台区域8分别与左出风面5和右出风面6构成的夹角为直角,左平台区域7和右平台区域8的自由侧分别连接有对称的左斜面导风区域9和右斜面导风区域10,左斜面导风区域9和右斜面导风区域10为上侧向内倾斜的斜面,左斜面导风区域9和右斜面导风区域10的自由侧与风嘴箱体1的左右外侧壁连接,左出风面5和右出风面6之间的缝隙形成风嘴出风口11。风嘴箱体1内部应当尽量光滑,风嘴出风口11的宽度为2mm为宜,风嘴的壁厚适宜为3~5mm。

单纯的延长平台区域可能会阻碍热风的流动,因此在左平台区域7和右平台区域8的外侧增加左斜面导风区域9和右斜面导风区域10,以避免风嘴箱体内部气压增加所带来的滞留现象。

左平台区域7与左斜面导风区域9、右平台区域8与右斜面导风区域10构成的夹角为125°~135°,夹角过大或过小都不利于气流的流动。endprint

热风通过风嘴进风口2进入风嘴箱体1内,热风在风嘴箱体1内流动,随着气流的不断进入,热风受左导流面3和右导流面4的导流作用,向中间集中,进入到平行的左出风面5和右出风面6之间,从风嘴出风口11吹出平稳、气流方向一致的热风,热风到达承印物,实现承印物干燥的过程,由于承印物的阻挡作用,热风方向会发生改变,最终在承印材料和左平台区域7、右平台区域8之间形成涡流,使得热风可在此处连续运动并稍作停顿,从而延长热风工作时间。之后,一部分热风随着左斜面导风区域9和右斜面导风区域10逐步扩散开来,避免气流出现阻塞或回风不畅,影响烘干效果。

如图2所示,风嘴的烘箱,该烘箱包括空气加热装置22、风机12、输风管道13、烘箱箱体20和通过烘箱调节架19安装在所述烘箱箱体20上的导向辊支架17,烘箱箱体20内通过调节座14安装有若干平行排列

的风嘴15,空气加热装置22与风机12的进风口连接,输风管道13的进风口与风机12的出风口连接,输风管道13设置有与风嘴15对应的输风支管16,输风支管16的出风口与风嘴15的风嘴进风口2连接,导向辊支架17上安装有若干用于承载承印物18的导向辊21,导向辊21的轴心与风嘴15的出风口11平行,风嘴15的出风方向朝向所述承印物18。

空气加热装置22为电加热器或其他方式的加热器,空气进入后,在空气加热装置22内将空气加热,通过风机12送入输风管道13,再通过输风支管16同时进入风嘴箱体中,最后从风嘴出风口11吹出,到达承印材料11表面,实现承印物干燥的过程。

导向辊21呈弧形排列,风嘴15也呈与导向辊21弧度一致的弧形排列,弧形结构能增大热风与承印物接触面积,通过改变调节座14的厚度,可以改变风嘴在烘箱箱体20内的位置,从而改变风嘴出风口11与承印物的距离,保证烘干效果,风嘴15的出风口11与承印物18之间的距离为10~15mm为宜,太近或太远都会影响干燥的质量。

通过烘箱调节架19可以改变导向辊支架17与烘箱箱体20之间的距离,以适应不同承印物的烘干需求。

本技术的有益效果是:风嘴具有导流面、出风面、平台区域和斜面导风区域结构,利用导流面的引导并吹出热风,在承印物与平台区域间之间形成气旋,能够延长热风烘干时间,提高利用效率,起到优化热风速度场和温度场的作用。烘箱结构合理,优化烘干热风的速度分布和压力分布,保证整个烘干系统的有效运行,能达到更为均匀的实际烘干效果。

结论:

中国的印刷包装机械制造业发展潜力与市场空间巨大,从我国目前的印刷涂布包装行业市场来看,每年印刷涂布机械国内销售额约180亿~200亿元,其年平均增长速度达到15%以上。除此之外,国内凹印设备的市场年需求量高于10亿元以上,各类凹版印刷机年需求量约在500~600台/套左右。这些都说明,本文的研究有着巨大的需求。本技术采用新结构的风嘴,加之烘箱的合理设置,能够延长热风烘干时间,提高利用效率,起到优化热风速度场、温度场、速度分布和压力分布作用,保证整个烘干系统的有效运行,能达到更为均匀的实际烘干效果。这些都说明,本文的研究有着极强的技术吸引力。将本项目的研究成果在企业应用推广,将带动中山市印刷包装机械制造企业的全面发展,进而巩固广东在我国的印刷包装制造产业集群的龙头地位,更好地发挥其示范带头作用,从而带动我国近70余家具有一定技术水平的印刷包装机械制造企业技术进步以及广东区域相关机械加工企业的发展,促进我国印刷包装制造产业的整体技术进步。endprint