H形截面6061-T6铝合金轴心受压构件试验及计算方法研究

2016-01-22陈学超庄金平郑秀梅

张 铮,陈学超,庄金平,郑秀梅

(1. 福建工程学院土木工程学院, 福建 福州 350118;2. 福建省土木工程新技术与信息化重点实验室,福建 福州 350118;3. 福州大学土木工程学院, 福建 福州 350116)

铝合金结构具有轻质、美观、耐腐蚀、施工方便等特点,广泛应用于房屋结构、桥梁结构和海洋结构中[1].欧美各国对铝合金结构的研究已较为成熟,欧洲《铝合金结构设计规范》EN1999[2]和美国《铝合金结构设计指南》[3]反映了欧美各国铝合金结构的最新研究水平.在国内,铝合金结构的研究开展时间相对较短,对铝合金轴压构件的研究已取得一定成果[4-11].在此基础上,国家标准《铝合金结构设计规范》GB50429-2007[12]的颁布实施,对促进铝合金结构在我国的应用起到了很大作用.

目前,国内对铝合金轴心受压构件的试验研究还显得较不充分,试验数据很少且仅为同济大学一家单位的成果[4,5,9],规范公式的试验依据还有待加强.此外,对H形截面6061-T6轴压构件的设计方法研究还较为欠缺,规范公式是笼统对弱硬化合金和强硬化合金两大类分别规定了稳定系数的计算方法[12],对特定材料的针对性不强,且相关研究的公式形式[4-5,9]又与规范的规定不相一致,对制订规范的支撑作用还不足够.有鉴于此,有必要进行更多的试验及有针对性的设计方法研究,以增强我国规范的编制基础.

本文主要针对工程常用的H形截面6061-T6铝合金挤压型材进行铝合金轴压构件稳定承载力和柱子曲线的研究,通过一次加载静力试验考察试件长细比对稳定承载力的影响,获得实测的稳定系数,并在此基础上建立经过验证的有限元分析模型,进而基于参数分析和国内现有试验数据提出适用于 H形截面 6061-T6铝合金轴压构件的柱子曲线,以期获得可供相关工程实践参考的结果.

1 试验概括

1.1 试件设计

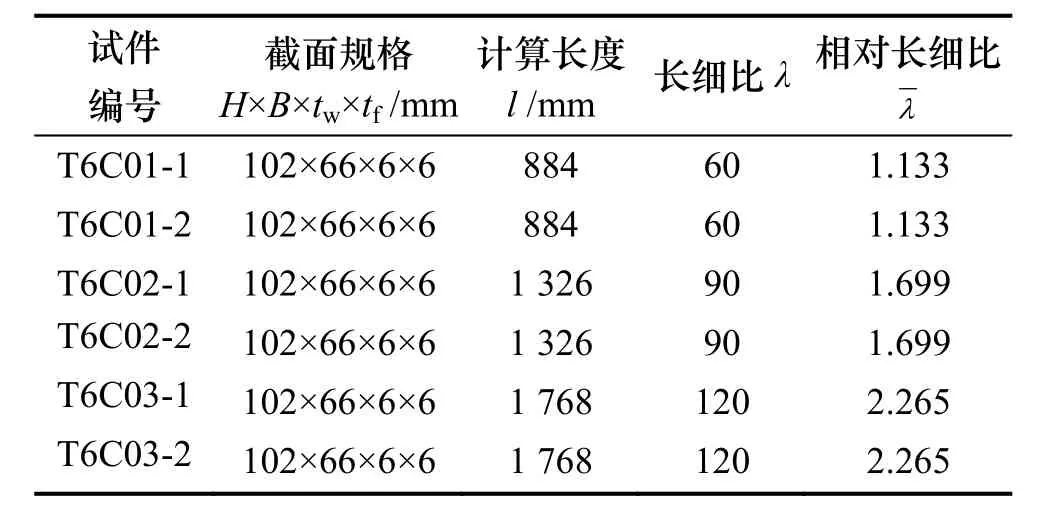

稳定承载力试验包括 6个轴压构件的屈曲实测,轴压构件试件均取自截面尺寸为 102×66×6×6的H形截面国产铝合金挤压型材,合金的类型均为6061-T6.轴压构件的试件编号和各参数值如表1所示.

表1 稳定承载力试验试件一览Tab.1 Test members of stability bearing capacity

1.2 材性试验

根据《金属材料室温拉伸试验方法》GB/T228-2002[13]的相关规定,利用电子万能试验机施加一次单向拉伸荷载,共测试了一组4根材性试件.材性试验所用的试件均取自稳定承载力试验所用的同批铝合金型材,试件尺寸见图1.

图1 材性试件Fig.1 Material specimens

材性试验结果表明,6061-T6铝合金在受拉前期表现为线弹性.当拉应力接近名义屈服强度时,其弹性模量下降很快.但与低碳钢不同的是,6061-T6铝合金不存在明显的屈服平台,而是在此后立即进入应变硬化阶段.根据材性试验实测的荷载-变形值可以得出6061-T6铝合金的应力-应变关系,如图2所示.

图2 材料应力-应变关系Fig.2 Stress-strain relationship of the material

根据GB/T 228-2002[13]的相关规定对材性试验所得的实测数据进行了处理,得到此批铝合金材料的主要力学性能,如表2所示.表中,f0.1和f0.2为规定非比例伸长应力,f0.2也称名义屈服强度;试件编号中f表示取自翼缘,w表示取自腹板.

表2 材性试件实测值Tab.2 Measured values of material specimens

1.3 加载方案

稳定承载力试验采用卧位的试验方式,将试件置于两个反力墩组成的自平衡加载系统中,利用液压千斤顶施加轴向压力,如图3所示.

图3 稳定承载力加载装置Fig.3 Loading device of stability bearing capacity

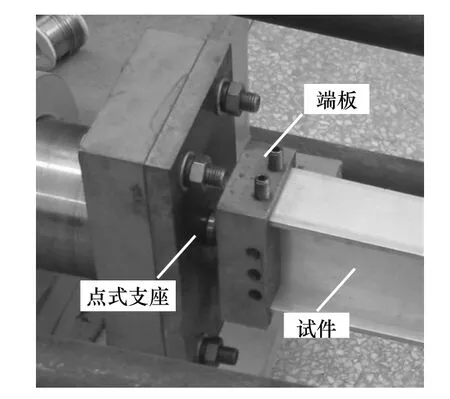

将试件两端嵌入钢制端板中并用螺栓紧固,采用点式铰支座加载方式,以模拟端部铰接的边界条件,并通过调整端板螺栓进行对中,如图4所示.

图4 点式铰支座Fig.4 Support of point type

正式加载前,均进行了预加载.试件全部采用连续加载制度.

1.4 量测方案

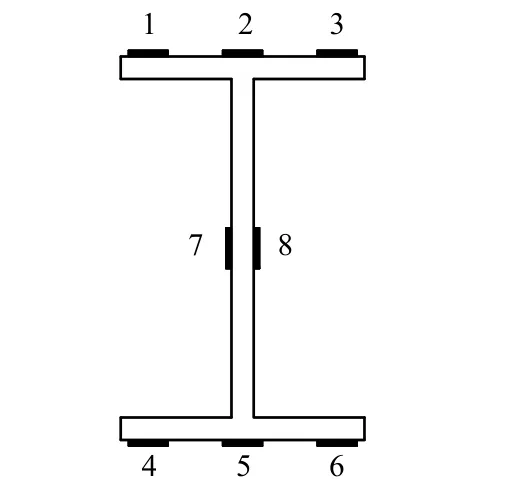

千斤顶处布置压力传感器实时测定所加轴向压力.利用位移计在试件跨中两个主轴方向上进行跨中挠度量测.同时在试件跨中截面处粘贴沿周长平均布设的一共四对八片电阻应变片进行跨中截面的纵向应变量测,如图5所示.上述量测内容均利用数据采集系统通过计算机自动采集,并实时进行数据监测.

图5 应变片布置Fig.5 Locations of strain gauges

2 试验结果及分析

2.1 试验过程及破坏特征

试验过程中,当荷载较小时,轴压构件跨中截面各处的纵向应变基本比较均匀,且应变与荷载基本成正比.随着荷载不断增大,轴压构件的纵向应变分布开始分化,增长速度也变快.

当荷载接近极限承载力时,轴压构件均出现较为突然的弯曲屈曲,之后很快丧失了承载力.由于所用型材的翼缘和腹板的宽厚比都较小,试验过程中所有轴压构件都没有出现局部屈曲的现象.轴压构件的破坏情况如图6所示.

图6 轴压构件的破坏形态Fig.6 Failure forms of members

2.2 荷载-位移关系

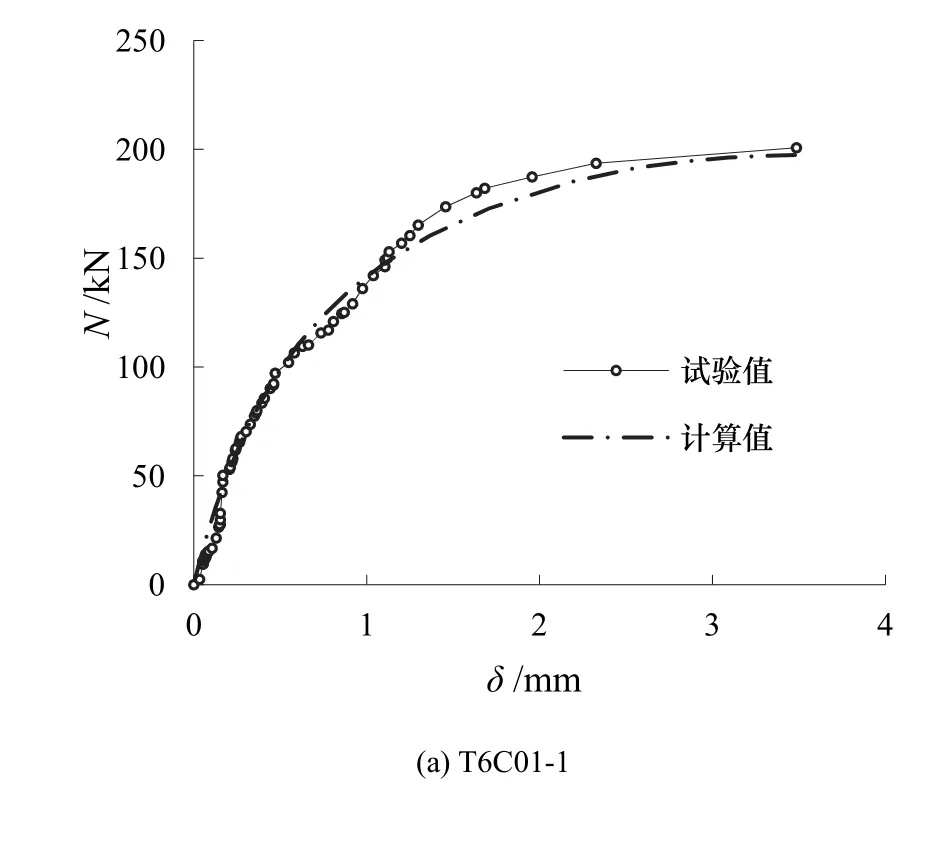

轴压构件荷载-跨中挠度关系试验曲线如图 7所示.

从图7可以发现,铝合金轴压构件的长细比从60变化到90和120后,实测试件初始刚度越来越小,跨中挠度发展更为显著,稳定承载力逐渐降低.

2.3 截面应力-应变关系

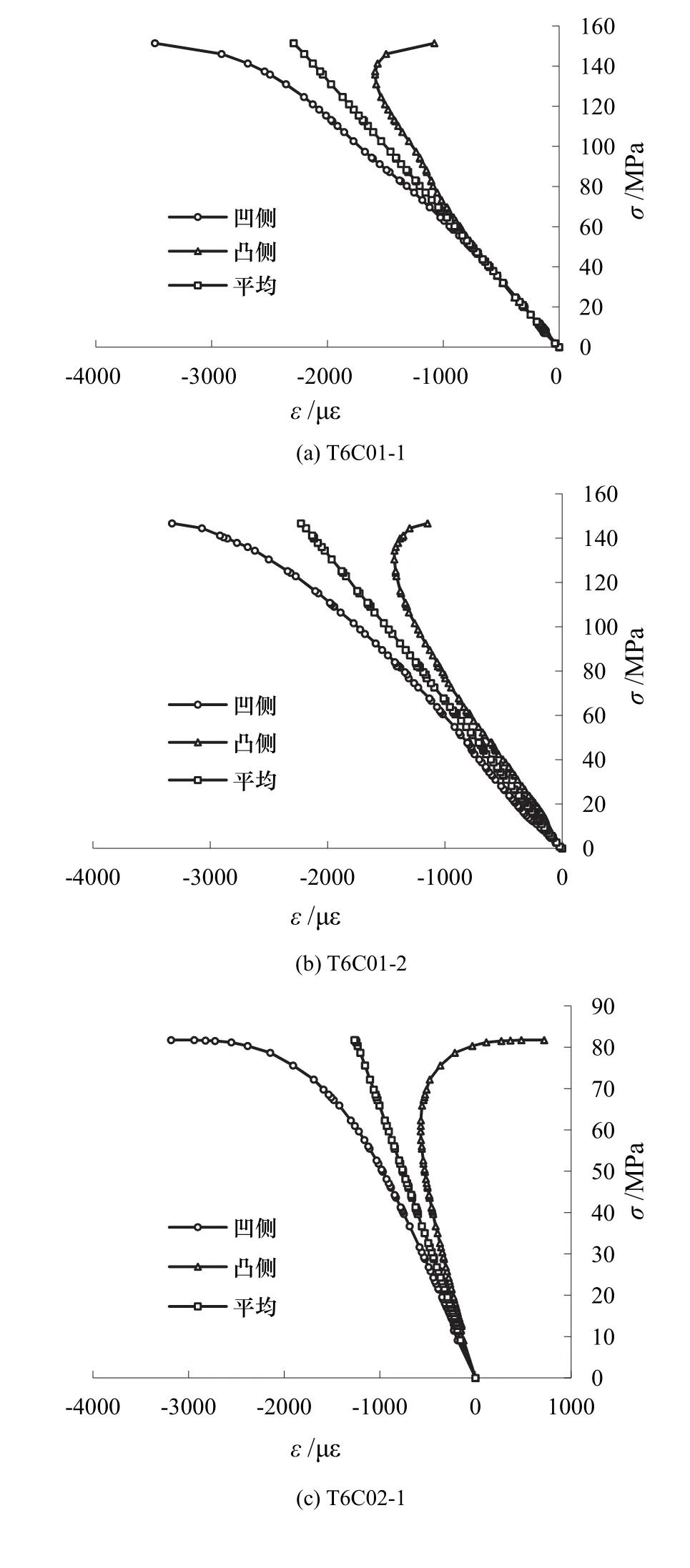

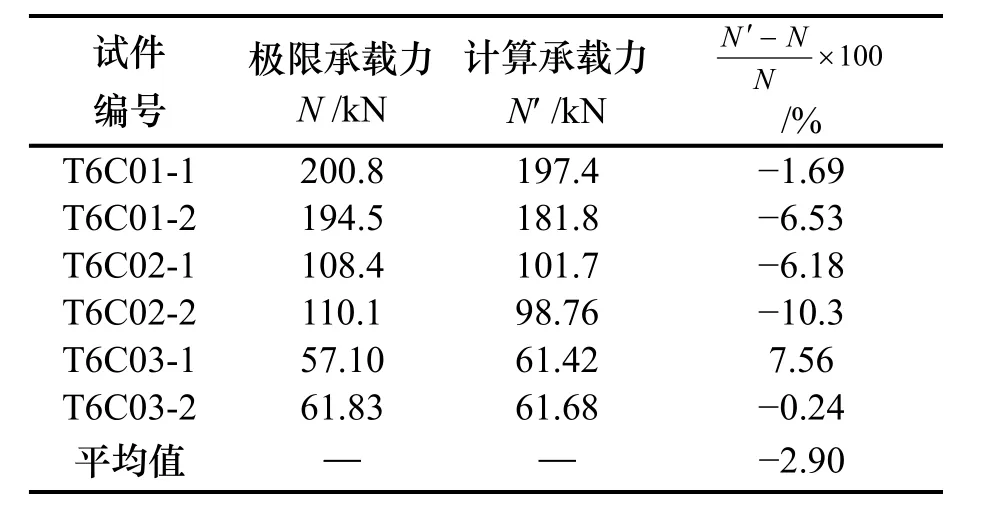

轴压构件跨中截面平均应力-应变关系试验曲线如图8所示,图中应变包括凹侧平均应变、凸侧平均应变和截面总平均应变三种情况.定义压应变为负,拉应变为正.

由图8可见,随着铝合金轴压构件长细比增大,跨中截面的应变发展也更快.此外,轴压较小时,跨中截面应变均保持为压应变,试验过程的后期,尤其是长细比较大时,跨中截面凸侧的压应变逐渐减小并可能变号为拉应变.

2.4 试验稳定承载力

轴压构件稳定承载力试验全部试件的试验结果如表3所示.表中初偏心e0根据初始加载阶段实测跨中应变和挠度由式(1)计算得到.表中还列出了根据试验极限承载力计算得到的稳定系数φ.

式中,Iy为绕弱轴的截面惯性矩,ε凸为实测跨中截面凸侧平均应变值,ε凹为实测跨中截面凹侧平均应变值,A为截面面积,b0为实测跨中截面凸侧和凹侧应变片的间距,δ为实测跨中挠度.

表3 稳定承载力试验结果Tab.3 Test results of stability bearing capacity

3 数值分析

3.1 材性模型

从材性试验的结果(见图2)可以看出,铝合金材料的应力-应变关系呈现为典型的连续非线性.对于此类材料,经常采用 Ramberg-Osgood模型来模拟[1-2],如式(2)所示:

式(2)中的指数n用来描述材料应变硬化的程度.由于规范一般都不提供n值,为了便于分析,本文采用 Steinhardt表达式[1]:n=f0.2/10(f0.2的单位为MPa).该式具有相当的有效性[14]且形式简单,得到了普遍的应用[6-10].

3.2 数值计算方法

本文采用通用有限元分析软件Ansys进行铝合金轴压构件荷载-变形全过程分析,同时考虑材料非线性、几何非线性和初始缺陷的影响.

构件在进行有限元建模时采用Beam189单元,端部为铰接约束,两端不可扭转但可自由翘曲.

基于之前的研究成果[1,4,6-10],铝合金轴压构件的初始弯曲矢高(包括初偏心的影响)可取为l/1000(l为构件计算长度),且铝合金挤压型材的残余应力很小、可以忽略不计.综上,本文采用轴压构件的一阶线性屈曲模态(最大幅值取为l/1 000)作为初始缺陷进行双重非线性分析,得到的荷载-变形曲线上的极值点即为构件的稳定承载力.

3.3 数值计算验证

为了验证所建立的有限元分析模型的准确性,结合本文试验的轴压试件进行了数值模拟验证.其中,铝合金材料的应力-应变关系取为材性试验实测结果基于Ramberg-Osgood模型的总和模拟,即E和f0.2取实测平均值,n值取f0.2平均值/10即24.38,参见表2;构件的初弯曲幅值取为承载力试验实测结果基于式(1)的初偏心推算值e0,参见表3;泊松比取为0.3[12].

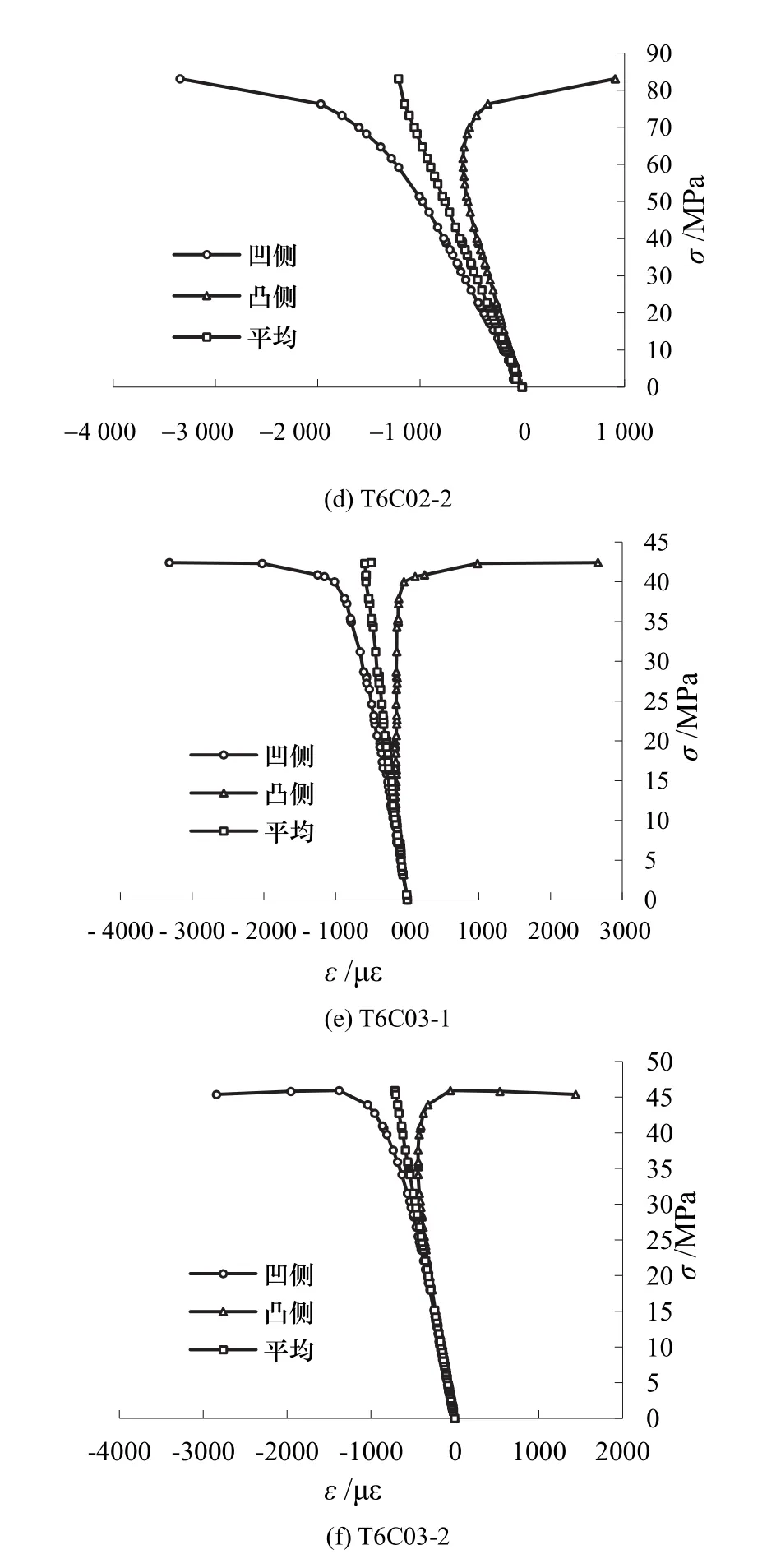

数值模拟计算得到的最终破坏形态与稳定承载力试验的实际破坏形态一致,所有试件都呈现整体弯曲失稳.图7中给出了数值计算得出的荷载-变形关系曲线与本次试验结果的比较,两者稳定承载力的比较如表4所示.

通过图7和表4的比较可以看出基于本文试验的数值模拟比较令人满意,且数值模拟计算结果总体偏于安全,说明本文的数值计算方法适用于铝合金轴压构件稳定问题的分析,计算结果是可靠的.

图7 轴压构件荷载-跨中挠度关系实测曲线与数值模拟计算结果的比较Fig.7 Comparison of load-midspan deflection curves between measurement and calculation

图8 轴压构件跨中截面平均应力-应变关系试验曲线Fig.8 Measured mean stress-strain curves of midspan sections of columns

表4 数值计算结果与试验结果的比较Tab.4 Comparison of results between numerical calculation and tests

4 计算方法研究

4.1 参数分析

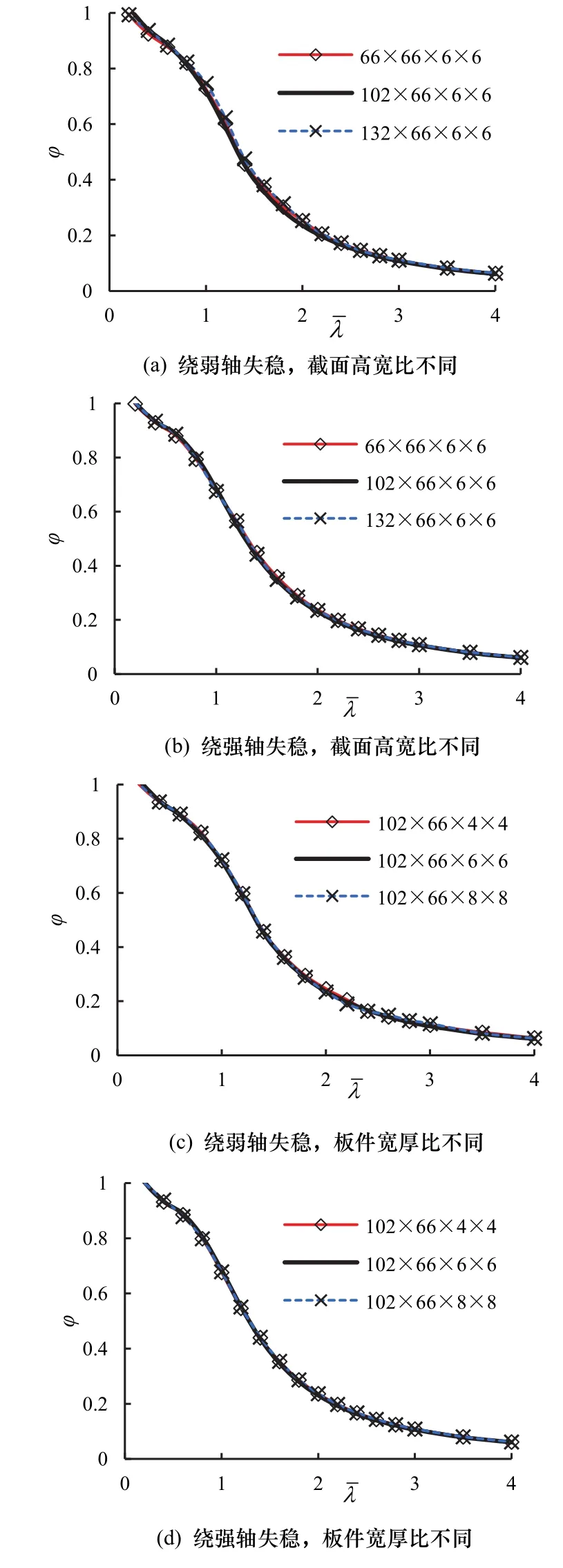

本文利用经验证的有限元模型和分析方法对绕强轴失稳与绕弱轴失稳两种情况下的两端铰接轴压构件进行分析,基本截面尺寸取为102×66×6×6,所分析的材料均为 6061-T6(E= 70GPa,f0.2=240MPa,n= 24),构件的初弯曲幅值取为l/1000,相对长细比取为 0.01、0.1、0.2、0.4、0.6、…、2.6、2.8、3.0、3.5、4.0.为了研究截面宽高比的影响,另行分析了 66×66×6×6、132×66×6×6 等两种截面.为了研究板件宽厚比的影响,另行分析了102×66×4×4、102×66×8×8 等两种截面.

轴压构件绕强轴失稳与绕弱轴失稳的稳定系数φ与相对长细比关系如图9所示.

图9 参数分析结果Fig.9 Parametric analysis results

由图9(a)、(b)可发现,铝合金轴压构件不论是绕弱轴失稳还是绕强轴失稳,不同截面高宽比的φ关系曲线重合度非常高.同时,由图9(c)、(d)可发现,不同板件宽厚比的关系曲线重合度也很高.这些发现表明,对H形截面铝合金轴压构件而言,不必考虑其截面尺寸对其柱子曲线影响.

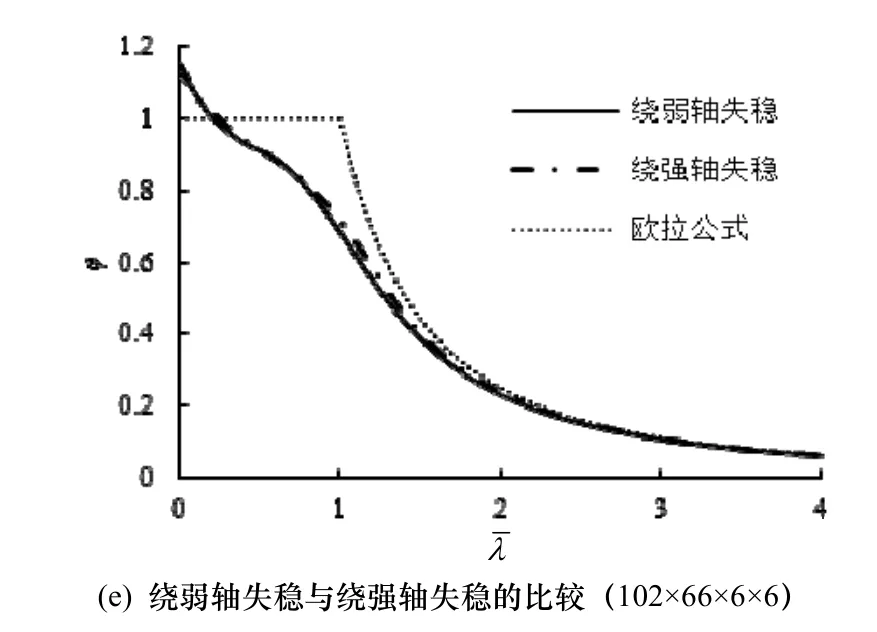

而从图9(e)还可发现,铝合金轴压构件绕强轴失稳与绕弱轴失稳的关系曲线非常接近,完全可以采用一条柱子曲线来进行设计,GB50429与EN1999也均没有对绕强轴失稳与绕弱轴失稳这两种情况进行区分,这与钢构件在这两种情况下的柱子曲线相差较大有着显著的差异.

4.2 实用计算公式

4.2.1 国家标准《铝合金结构设计规范》GB50429-2007的相关规定

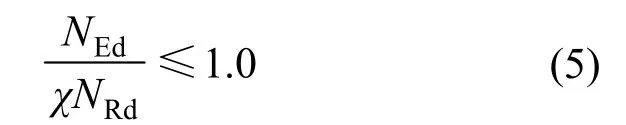

实腹式轴心受压构件的稳定性应按下式计算:

式中,N为所计算构件段范围内的轴心压力;φ为轴心受压构件的稳定系数(取截面两主轴稳定系数中的较小者),按下式进行计算:

4.2.2 欧盟标准《铝合金结构设计规范》EN1999:2007的相关规定

式中NEd为轴心压力;NRd为Af;χ为屈曲时的稳定系数,按下式取值:

4.2.3 新的柱子曲线

GB50429与 EN1999所规定的柱子曲线其实都是基于Perry公式,只是其中考虑初始缺陷的等效初弯曲η中的两个缺陷系数的取值略有不同.本文根据4.1节参数分析的结果,利用Origin软件采用最小二乘法,针对H形截面6061-T6铝合金轴压构件进行了基于式(4)的双参数非线性拟合,得到了新的柱子曲线.由图9可见,绕弱轴失稳时的关系曲线总是比绕强轴失稳时稍微偏低一些,因此本文在进行拟合时采用了绕弱轴失稳时的关系曲线.拟合得到的新的柱子曲线中,η计算公式里两个缺陷系数的取值分别为:

4.3 对比分析

本文轴压构件稳定承载力试验所用试件的合金类型为6061-T6,均属于GB50429以及EN1999规定的弱硬化合金.

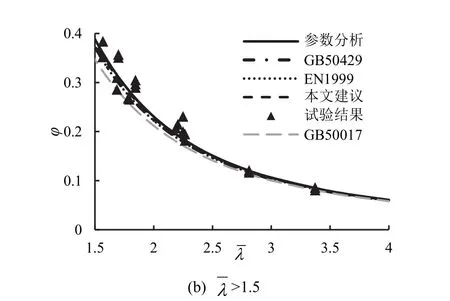

GB50429、EN1999和本文建议的柱子曲线与参数分析结果(绕弱轴失稳)和本文以及国内现有其他试验数据[4-5,9]的比较如图10所示.

为了考察铝合金构件与钢构件之间的差异,图10中还画出了《钢结构设计规范》GB50017-2003的相应柱子曲线.此外,表5给出了各柱子曲线与参数分析和试验结果之间的相对误差.

从图10可看出,《钢结构设计规范》GB50017给出的柱子曲线明显不适用于铝合金轴压构件,曲线的走势有着显著的差异.从图10和表5均可看出,GB50429和EN1999这两部规范的柱子曲线很接近,且与参数分析和试验结果相比较均过于保守.而本文建议的柱子曲线与参数分析和试验结果均最为吻合且总体偏于安全,最适用于验算H形截面6061-T6铝合金轴压构件的稳定承载力.

图10 各柱子曲线与参数分析和试验结果的比较Fig.10 Comparison of column curves with results of parametric analysis and tests

表5 各柱子曲线与参数分析和试验结果的相对误差Tab.5 Relative errors between column curves and results of parametric analysis and tests

5 结论

本文对H形截面6061-T6铝合金挤压型材轴压构件的稳定承载力进行了试验及计算方法研究,得到了以下几点结论:

(1) 6061-T6铝合金轴压构件的长细比越大,则试件初始刚度越小、跨中挠度发展越快、跨中截面应变发展越快、稳定承载力越低.

(2) 本文采用的数值模拟方法可以得到较为准确的铝合金轴压构件稳定承载力,计算结果可靠.

(3) GB50429和EN1999两部规范的柱子曲线较偏保守,本文建议的柱子曲线与参数分析和试验结果均最为吻合且总体偏于安全.

References

[1]Federico M. Mazzolani. Aluminium structural design[M].New York: Springer-Verlag Wien, 2003.

[2]Design of aluminium structures-general structural rules:EN1999-1-1:2007 [S]. Brussels: CEN, 2007.

[3]Aluminum design manual 2005: Specifications for aluminum structures[S]. Arlington: AA, Inc., 2005.

[4]沈祖炎, 郭小农. 对称截面铝合金挤压型材压杆的稳定系数[J]. 建筑结构学报, 2001, 22(4): 31-36.SHEN Zhuyan, GUO Xiaonong. Column curves of aluminum alloy extruded members with symmetrical sections[J].Journal of Building Structures,2001,22(4): 31-36.

[5]李明, 陈扬骥, 钱若军, 等. 工字形铝合金轴压构件稳定系数的试验研究[J]. 工业建筑, 2001, 31(1): 52-54.LI Ming, CHEN Yangji, QIAN Ruojun, et al. Experimental research on stability parameters for I-section alu-minium alloy bars loaded by axial compressive force[J].Industrial Construction, 2001, 30(1): 52-54.

[6]金鑫. 单轴对称截面铝合金压杆极限承载力研究[D].上海: 同济大学, 2005.JIN Xin. Study on resistance of uniaxial symmetrical aluminum alloy compression members[D]. Shanghai:Tongji University, 2005.

[7]石永久, 程明, 王元清. 铝合金轴心受压构件的整体稳定性研究[J]. 山东建筑工程学院学报, 2005, 20(5):11-16.SHI Yongjiu, CHENG Ming, WANG Yuanqing. Research of stability of aluminum alloy axial compression members[J]. Journal of Shandong University of Architecture and Engineering, 2005, 20(5): 11-16.

[8]吴芸, 张其林. 纵向焊接铝合金柱设计方法研究[J]. 土木工程学报, 2007, 40(4): 21-26.WU Yun, ZHANG Qilin. A study on the design method for aluminum columns with longitudinal welds[J]. China Civil Engineering Journal, 2007, 40(4): 21-26.

[9]郭小农, 沈祖炎, 李元齐, 等. 铝合金轴心受压构件理论和试验研究[J]. 建筑结构学报, 2007, 28(6): 118-127.GUO Xiaonong, SHEN Zhuyan, LI Yuanqi, et al.Theoretical and experimental research on aluminum alloy members under axial compression [J]. Journal of Building Structures, 2007, 28(6): 118-127.

[10]翟希梅, 吴海, 王誉瑾, 等. 铝合金轴心受压构件的稳定性研究与数值模拟[J]. 哈尔滨工业大学学报, 2011,43(12): 1-6.ZAI Ximei, WU Hai, WANG Yujin, et al. Stability research and numerical simulation of high strength aluminum alloy column in compression [J]. Journal of Harbin Institute of Technology, 2011, 43(12): 1-6.

[11]谭金涛, 张伟, 汤雪锋, 等. 工字型铝合金轴心受压构件中美设计规范对比[J]. 四川建筑科学研究, 2014,40(1): 61-64.TAN Jintao, ZHANG Wei, TANG Xuefeng, et al.Comparison between Chinese code and American code of aluminum alloy member under axially load [J]. Sichuan Building Science, 2014, 40(1): 61-64.

[12]铝合金结构设计规范:GB50429-2007[S]. 北京: 中国标准出版社, 2007.Code for design of aluminium structures:GB50429-2007,[S]. Beijing: Standards Press of China, 2007.

[13]金属材料 室温拉伸试验方法:GB/T 228—2002[S]. 北京: 中国标准出版社, 2002.Metallic materials-Tensile testing at ambient temperature GB/T 228-2002, [S]. Beijing: Standards Press of China,2002.

[14]郭小农, 沈祖炎, 李元齐, 等. 国产结构用铝合金材料本构关系及物理力学性能研究[J]. 建筑结构学报,2007, 28(6): 110-117.GUO Xiaonong, SHEN Zhuyan, LI Yuanqi, et al. Stress strain relationship and physical mechanical properties of domestic structural aluminum [J]. Journal of Building Structures, 2007, 28(6): 110-117.