浅析离心式净油机在大型养路机械液压系统中的应用

2016-01-20赵江赵广苗

赵江 赵广苗

摘要:目前,国内外大型养路机械液压油的净化是通过液压系统中传统的过滤器进行的。由于过滤器过滤精度低,液压系统故障偏高,液压油和过滤器的滤芯都要定期地进行更换,其运用维修成本大。液压系统采用离心式净油机后滤油精度高达0.26um,解决了传统过滤器无法过滤的高粘度、高污染油液的问题;延长了液压油的使用寿命,节约油品;降低液压系统故障,有效延长液压泵、马达、阀、油缸等元件使用寿命。

关键词:大型养路机械;液压油污染;离心式净油机

中图分类号U2 文献标识码A 文章编号2095-6363(2015)12-0074-03

大型养路机械是铁路线路维修、中修和大修的主要设备,目前国内主要有线路捣固车、道岔捣固车、动力稳定车、全断面道砟清筛机、道岔全断面道砟清筛机、边坡清筛机、配砟整形车等。作业时,发动机驱动多个液压泵将机械能转变为液压能,通过液压控制元件将液压能传递给液压马达、油缸等执行元件,驱动各工作装置作业。大型养路机械利用天窗时间(封闭点)进行作业,当机械发生故障时,将导致线路无法正常开通,影响铁路正常运输生产。为确保大型养路机械正常运用,技术部门对设备故障不断进行统计分析,归类解决。从液压系统故障统计数据分析得知,约有70%故障源于液压油被污染。液压油污染度导致液压元件磨损,小于滤清器过滤精度的磨损颗粒进入液压油后因不能及时清除,加重液压油的污染度,形成液压系统恶性循环,从而导致液压系统故障频发。为解决液压油的污垢颗粒污染问题,我们通过对大型养路机械液压油过滤系统分析,采用了离心式净油技术清除细小颗粒,提高液压油过滤精度,起到了良好的效果。

1.大型养路机械液压系统油液过滤组成及原理

大型养路机械液压系统由动力元件——液压泵(伺服泵);控制元件——溢流阀、安全阀、节流阀、伺服阀、比例阀、换向阀;执行元件——液压马达、液压油缸;辅助元件——滤清器、油箱、管路及管接头、蓄能器等和液压油组成。

1)液压油的选用。液压油是液压系统传递能量的工作介质,能够润滑液压元件,同时能够将系统产生的热量通过散热器冷却。应具有较好的粘温特性和良好的润滑性,腐蚀金属和橡胶性小,不易氧化,对人无害,良好的抗乳化性和消泡性等特性。选用时,粘度是衡量液压油的一项重要指标,液压油的最佳工作粘度(在工作温度)为运动粘度16~36mm2/s。由于粘度是液压油的根本特性,对温度变化很敏感,随温度升高而下降,粘度下降会增加系统泄漏,降低效率。因此,它对系统的泄漏、功率损失和润滑有着直接的影响。同时,高温环境要求闪点高,低温环境要求凝点低。因此,我公司选用T46抗磨液压油。

2)液压油的过滤。大型养路机械液压系统滤清器按其在系统中功能区分,主要有吸油滤清器、回油滤清器和管道滤清器。吸油滤清器安装在液压泵的进油口,防止杂质进入液压油泵;回油滤清器安装在油箱的回油口上,过滤工作后的液压油,防止交叉污染;管道滤清器安装在伺服阀、比例阀、伺服泵等的进油路上,过滤精度高(一般为10um),承受液压系统的工作压力高,结构强度也较高。滤清器主要由外壳、滤芯、磁铁等组成(如图一、图二所示)。滤清器是利用滤网纤维对杂质和污物进行过滤,其滤芯内装有磁铁,能吸住油液中的磁性杂质。吸油滤清器、回油滤清器过滤精度为25Pro。在滤清器外壳上装有污染指示器、堵塞发讯器等装置来监测滤清器的污染程度,当指示器指针到红区或滤清器滤芯堵塞报警时,表明滤芯污染严重,需要更换或清洗。

2.液压油的污染

液压油是否清洁,不仅影响液压系统的工作性能和液压元件的使用寿命,而且直接关系到液压系统能否正常工作。要保持液压油的清洁,就必须探索液压油污染的原因和控制污染的措施。

1)液压油检测和更换指标。我公司每年冬季设备集中检修前,对每台机械液压油进行采集油样检测化验,主要对以下理化指标进行分析。按照表1液压油更换极限指标进行换油,未达到换油指标的对液压油进行过滤继续使用。滤膜污染物及污染度。滤膜污染物是数值反映的是单位体积油液中所含固体污染度的质量。污染度:根据GB/T 14039-2002《液压传动油液固体颗粒污染等级代号》(等同于ISO 4406:1999),用自动颗粒计数器计数的代号确定,一般用不同的数值表达不同尺寸范围的颗粒数,三个数值分别表示大于4 um、大于6 um、大于14um三个尺寸范围的颗粒浓度等级。大于14um的颗粒能够影响设备的磨损;4 um、6um尺寸范围的颗粒数值,可以影响到液压元件的堵塞、淤积。在实际工作中,我们按照颗粒数值来判断油液的污染程度。水份是外界空气中的水汽通过呼吸器进入油箱内,并因油箱盖内外温差而形成冷凝水粘附在油箱顶部内壁,从而不断侵入液压油中。液压油与水形成乳化剂液,使油变稠,易塞过滤器,同时水份还是油品氧化的催化剂,从而缩短液压油的使用寿命,水份破坏油膜,降低润滑性,加剧摩擦付部件的磨损,并与油品反应形成酸、胶质和油泥,降低液压油的性能。液压油粘度是衡量液压油的重要指标,40~C粘度变化是反映液压油在40"C时运动粘度,粘度下降,液压系统的泄漏增加,效率降低,机械使用性能变坏。总酸值是中和1g油样中全部酸性组分所需要的碱量,并换算为等当量的酸量,以mgkoh/g表示,酸值是判别液压油使用过程中氧化变质的重要指标。闪点是液压油在规定加热条件下逸出蒸汽的最低瞬间闪火温度为闪点。闪点可以用来判断油品馏分组成的轻重,是油品的安全指标。铜片腐蚀是用一块己磨光好的铜片浸没在一定量的液压油中,按要求加热到100~C,保持3h。待实验周期结束时,取出铜片,在洗涤后与标准色板进行比较,确定腐蚀级别。通过铜片腐蚀实验可判断液压油是否含有能腐蚀金属的活性硫化物。含硫化物对各控制阀、油缸、泵、马达有直接腐蚀作用。

2)液压油污染的主要原因。液压系统被污染的主要原因有:液压系统及其元件在加工、装配、运输过程中,型砂、切屑、磨料、焊渣等污垢在系统开始工作前潜伏在液压系统中;在工作过程中通过往复伸缩的活塞杆,通过空气、溅落或凝固的水滴、粉尘进入系统;工作过程系统本身不断产生新的污物,如金属与密封材料的磨损颗粒,过滤材料脱落的颗粒,剥落的油漆碎片,油液化学变化的生成物;油液中的水份和电化学反应产生的污染;现场补充油液时,加油管污垢进入油箱;维修液压系统时,跟换软管、阀、接头等不可避免的将污物带入液压系统;液压油工作温度超过60℃时,液压油的氧化会显著增加,氧化会产生淤渣等污染物质。

3)液压油污垢颗粒的危害及控制措施。液压油污染物中的污垢颗粒会使泵、马达的转子端面和配油盘的磨损加剧,缩短泵、马达的使用寿命。污垢颗粒会加剧阀芯磨损,引起振动,使阀芯卡死,堵塞节流孔或阻尼孔,使阀的性能变坏或动作不灵,尤其是伺服阀,污垢颗粒会使阀类元件阀芯与阀套之间的摩擦力加大,从而使迟滞增大,污垢颗粒加快滑动面的磨损和节流棱边的磨蚀,使内泄加大,零位特性下降。污垢颗粒会加速油缸密封件的磨损,使泄漏加大。

在设备使用和保养过程中主要从以下几个方面控制液压油污染。补充或更换液压油时,必须用过滤精度为20um的滤油机;拆修液压管路时,要清洗干净接头处的油污;液压元件检修要严格执行清洁操纵规程,绝不能乱拆乱放;系统泄漏的油液未经过滤不得加入油箱等控制措施。

4)液压油中污垢颗粒来源分析。大型养路机械液压油过滤系统的滤油滤精度为25um,细小的颗粒杂质能轻易通过滤芯,而我们判断油液的污染程度是按照颗粒数值来确定的,不足以引起重视。这样油液留存一定数量的小于25um的固体颗粒,在液压系统工作过程中,与液压元件摩擦产生新的颗粒,导致液压油污染。当污垢颗粒堵塞滤网时,未及时清洗或更换滤芯,污垢颗粒经回油滤清器旁通阀进入油箱,使液压系统中的污垢颗粒数量增加,加剧液压元件磨损,液压油污染恶性循环。

3.离心式净油技术

1)离心式净油机工作原理及组成。离心式净油机主要由顶盖、机心体和外壳三部分组成。净油机采用分离式清洁动作,通过转子高速旋转产生大于污垢颗粒自重2000倍的离心力,将其从油液中的分离出来,收集在衬纸上。工作时,具有压力的液压油从净油机的转子底部两个反向进油喷嘴中喷出,使转子高速旋转,从而获得离心力。当压力达到额定压力时,转子以不低于6000转/分的转速转动,产生的离心力约为杂质重量的2000倍。当杂质颗粒进入转子后,在离心力作用下,径向移动到转子内表面的衬纸上。清洁的液压油靠自重从出油口流回油箱。

2)离心式净油机性能。离心式净油机是一种高效去除油品杂质的旁路滤清器,彻底改变了一般过滤器通过滤网或纤维净油工作性能,克服了小于过滤精度的细小颗粒杂质轻易进入液压系统、较大颗粒污物堵塞滤芯的缺点。离心式净油机用离心力去除杂质是基于它们的相对密度,对于杂质的尺寸没有限制,最小可去除0.26um的杂质颗粒,能够去除高粘度油液和高污染油中的固体杂质,不会影响油品及油中添加剂。无滤芯,不需要更换耗材,只需定期清除衬纸上的沉淀物。

3)离心式净油机动力源的选择。离心式净油机正常工作接入液压系统需要5.0~7.0bar的压力,在大型养路机械液压系统中,我们根据机械作业系统和离心式净油机的需求,合理选择液压系统回路,确保机械工作性能和液压油充分过滤。如在DC-32捣固车、QS-650清筛机、SPZ-200整形车上都可选用液压空调驱动液压回路。

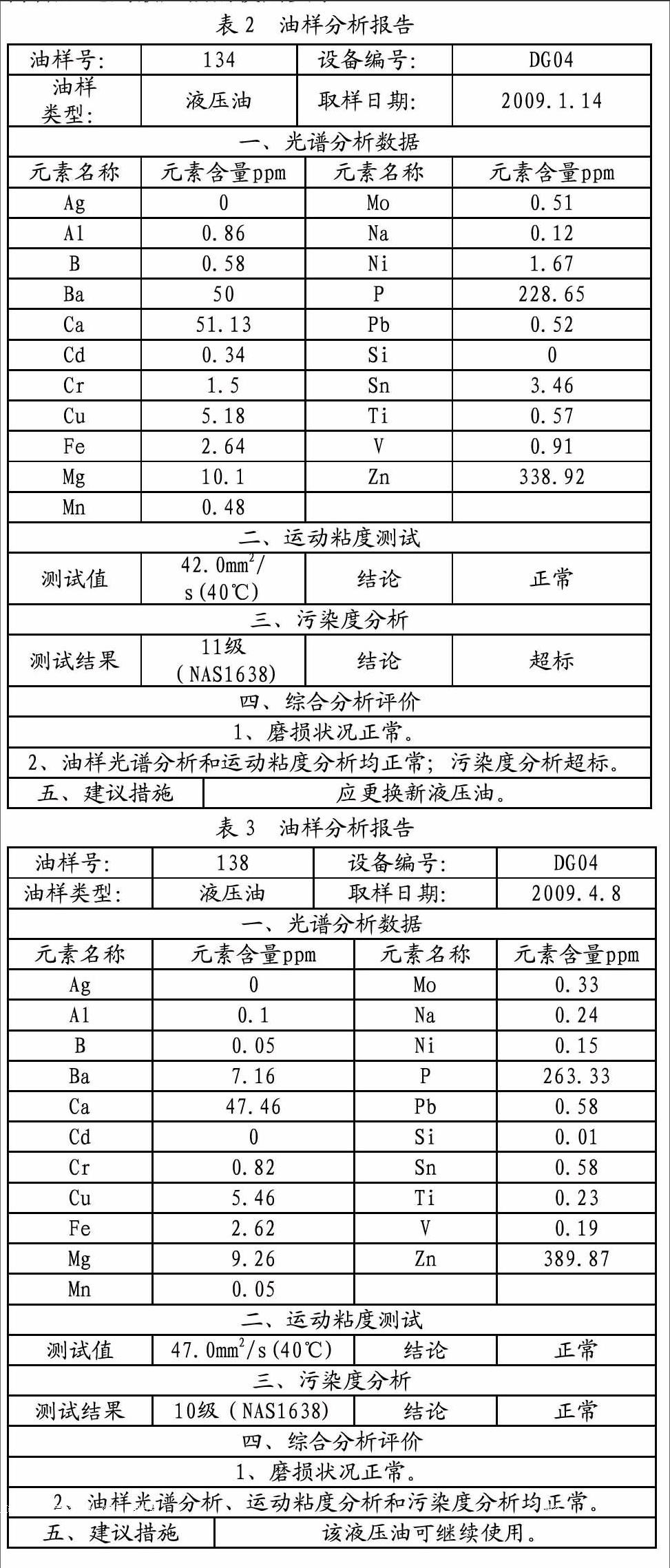

4)使用离心式净油机后液压油检测分析。2009年1月份,在对60台大型养路机械液压油检测结果进行分析,发现(设备编号DG04)DC-32捣固车液压油油样光谱和运动粘度分析均正常,污染度为NASll级(见表2),建议更换新的液压油。

2009年2月22日,我们在此台DC-32捣固车安装离心式净油机进行液压油过滤试验,经过一个多月的运用,4月8日再次对该车液压油取样检测,油样光谱分析、运动粘度分析均正常,污染度为NASl0级(见表3)。建议该液压油可继续使用。

5月23日,第三次取样检测,液压油油样光谱分析、运动粘度分析均正常,污染度为NAS9级(见表4)。经过两次油样取样检测分析,液压油的污染度指标均有所降低,达到液压油的使用要求。

通过上述试验证明,DC-32捣固车的液压油在未装离心式净油机之前已经处于严重污染的状态,应该更换液压油,安装离心式净油设备后,经过2个月的使用,液压油的污染度大大降低,由不合格转向了合格,达到继续使用要求。

4.经济性分析

以1台DC-32捣固车为例,在未使用离心式液压净油机,每年需更换液压油1200L,费用约2.16万元;更换液压油滤芯6个,费用约1.0499万元(见表5),共计费用约3.2099万元。离心式净油机使用寿命为10年,每台成本为9.8万元,按照《中国神华能源公司固定资产价值与实物协同管理办法》(中国神华财[2012]107号)规定,设备的年折旧率为8%,每年折旧费约为0.784万元。每年节约成本约为2.4259万元。

5.结语

大型养路机械使用离心式净油机后,通过液压油跟踪检测,无论是光谱分析,还是运动粘度和污染度分析,都提高了液压油油品,减少了液压系统的故障,延长了液压油和液压元件的使用寿命。