株冶集团,荣光镌刻六十载

2016-01-19高兴

高兴|文

【企业档案】

1956年,当国家“一五”落子布局在湖南中部的株洲,株冶便注定与共和国工业结缘,与株洲这座新兴的工业城市同发展,承载新中国崛起的历史重任,荣光镌刻六十载。2004年,株冶集团在上海证券交易所股票上市,2010年融入中国五矿集团公司,主要生产铅、锌及其合金产品,并综合回收铜、金、银、铋、铟等多种有价金属和硫酸,年铅锌金属生产能力达65万吨。历经六十载的积淀,株冶集团成为了中国铅锌生产和出口基地、全球第四大锌生产企业,中国铅锌冶炼行业标杆企业,国家级高新技术企业,湖南省十大标志性企业和长株潭“两型社会”试点企业。2007年,株冶集团成为株洲市首家产值过百亿元的大型企业。作为中国有色出口产品免验单位,株冶集团产品辐射到欧洲、美国、日本等20多个国家和地区,首钢、宝钢、武钢、鞍钢等大型钢铁企业都在使用株冶锌合金。

1981年4月,王震同志到株洲冶炼厂视察

株洲冶炼厂全貌

株冶集团始终领跑在有色金属行业的前沿方阵,曾先后荣获“全国企业管理优秀奖”、“国家质量管理奖”、“国家一级企业”、“全国用户满意企业”、“全国质量效益型先进企业”、“全国思想政治工作优秀企业”、“全国五一劳动奖状”、“国际标准研制创新示范基地”等多项殊荣。株冶集团“火炬”牌产品铅锌银是中国最早在伦敦金属交易所注册的,株冶是国际铅锌组织的成员,已跻身于世界铅锌冶炼知名企业行列。

见证着中国铅锌冶炼的发展

1.株冶的筹建与铅锌生产系统

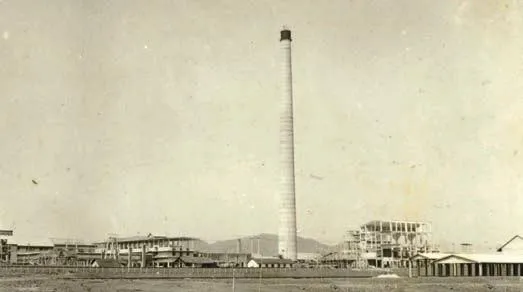

1958年,株洲冶炼厂一期工程全貌

1953年2月,原中央重工业部有色金属工业管理局指示由宁湘矿务局(现水口山矿务局)成立国外设计科,负责提供中南铅锌矿(包括株洲冶炼厂、桃林铅锌矿等)的国外设计所需原始资料及厂(矿)址选择。1955年11月,改为国内设计。1956年改为由北京有色冶金设计总院设计,设计规模年产电铅两万吨、电锌5万吨。1955年5月,重工业部基建局与株洲市人民政府签订了拟建中南铅锌冶炼厂协议。1956年4月确定了在清水塘甑皮岭、喻家垅一带占地100公顷的建厂规划,并将报亭子、龙家冲一带规划为建设生活区用地。1956年6月,成立中南铅锌冶炼厂筹备处,下半年破土动工,同年12月正式命名为株洲冶炼厂。

1971年12月19日,中国共产党株洲冶炼厂第五次代表大会代表合影

铅生产系统。1959年株冶铅系统投产,年产粗铅两万吨、电铅两万吨,1971年铅二期工程建成投产。1988年铅冶炼扩产,电铅产能达到6万吨。1992年电铅生产能力达到7万吨,2000年电铅产量达到10万吨。

铅生产工艺采用传统的烧结焙烧-鼓风炉还原熔炼-电解精炼的工艺。系统采用烧结鼓风炉生产粗铅,再进行电解,然后将析出铅进行铸型,生产出铅锭和铅合金锭。其电解阳极泥送到稀贵厂回收金、银等贵金属,其电热前床炉渣进入烟化炉提取氧化锌。2014年随着具有世界先进水平的基夫赛特直接炼铅项目投产,淘汰了老铅系统。

20世纪50年代末建成的株洲冶炼厂高133米烟囱

109平方米沸腾炉

锌生产系统。1968年5万吨的锌生产系统投产,1979年锌冶炼二期工程建成投产,锌生产能力达到10万吨。1996年新建的锌10万吨生产二系统投产,电锌生产能力达到25万吨。通过对锌一、二系统的升级改造,以及2008年具有世界先进水平的锌直接浸出系统投产,株冶的锌生产能力达到55万吨。

锌生产工艺采用湿法炼锌工艺流程,流态化焙烧-浸出-净液-电解-熔铸。将锌精矿配料后进入沸腾焙烧炉产出焙砂,再经冲矿进入锌浸出系统、净化系统产出硫酸锌溶液,然后进入锌电解产出析出锌,再将析出锌进行铸锭和生产出系列锌合金锭。沸腾炉烟气经过净化后进入锌烟气制酸系统、生产硫酸。其浸出后的浸出渣进入挥发窑生产出氧化锌,再将氧化锌进入多膛炉除去氟、氯。多膛炉氧化锌进入氧化锌浸出、富集工艺,其氧化锌中上清溶液进入净化系统、酸上清进入稀贵铟冶炼系统。

2.133米高烟囱

在株冶,有一座曾经号称“亚洲第一高”的工业烟囱。其高度为133米,1958年开始施工,1959年竣工,它成为了株洲工业的一个历史性的标志性建筑。历经风雨55年,2014年随着株冶建成的具有世界先进水平的直接炼铅Kievcet装置的试生产,株冶淘汰了烧结-鼓风炉炼铅老系统,高烟囱也退出了历史舞台。

并肩硕大的直浸罐

3.109平方米炼锌沸腾炉

1996年4月22日,亚洲最大的109平方米鲁奇式沸腾炉在株冶锌生产系统正式竣工投产。大型鲁奇式沸腾炉具有炉内热容量大且均匀,操作稳定方便的特点,因炉内线速度高,明显提高了焙烧能力和产物质量。正常情况下,日处理精矿能力超过850吨,年精矿处理量在25万吨以上。

109平方米沸腾炉系统具有设备大型化、现代化,处理能力强,产品质量高;自动化程度高,操作方便、易于监控,员工劳动强度较低;水电气的能耗低,能源的利用效益高诸多优势。

4.直径3.5米、高30米的直浸罐

走进株冶生产区,蓝天下,两排硕大的黄色直浸罐映入眼帘。它是株冶在“十一五”、“十二五”期间投资30余亿元进行工业技术升级、绿色发展的标志性设施之一。

直接炼铅装置

该项目是引进芬兰奥图泰公司专利技术与主体专利设备的炼锌系统,包括13万吨常压富氧直接浸出、32万吨砷盐净化、10万吨电解车间和15万吨锌合金生产线。该技术与传统炼锌工艺相比,通过8个硕大的直浸罐取消了沸腾炉对锌精矿的脱硫焙烧,避免了二氧化硫气体和工业粉层污染,直接浸出过程利用锌精矿的放热反应,只需要少量的补偿加热即可达到热平衡,具有较好的能耗指标。净化工艺采用砷盐深度净化工艺,该工艺无论在能耗指标还是技术经济指标均处于国际先进水平,2008年年底该工程竣工投产。

5.国际一流的Kievcet直接炼铅装置

直接炼铅是株冶循环经济发展规划中的主体工程,是株冶集团为了提高原料适应性和资源利用率,同时实现清洁冶炼并满足环保要求,耗费巨资引进的世界上最先进的铅清洁冶炼技术。目前国际上只有4套Kievcet直接炼铅装置。

基夫赛特直接炼铅技术,是由苏联在20世纪60年代开发80年代工业化运用的新技术,先后在哈萨克斯坦、意大利、加拿大和中国建成投产,运行时间最长的一台已经快30年。良好的运行状况、经济指标和环保指标,体现了这个工艺的先进、成熟和环保,也是株冶最终选择引进基夫赛特直接炼铅技术主要的原因。

直铅系统设计年处理物料37万吨,渣料12万吨以上,是国家“十一五”863计划支撑课题,年产粗铅12万吨金属量、电铅10万吨、其中铅合金4万吨。

难忘艰苦奋斗的岁月 株冶人的骄傲

1.熔铅趣事

撰写人:刘宏岳,76岁,株冶退休干部,曾任党支部书记

现在株冶一步炼铅,实现了机械化自动化,生产条件大为改善。而20世纪70年代初我在熔铅当工人时,劳动强度大,环境艰苦。虽然如此,但人们坚毅乐观,许多事至今记忆深刻。

刚去的时候,我不明白明明脸上干净的人,为什么被叫“麻子”。后来才知道,那是浇铸阳极板时飞溅的铅水留下的痕迹。原来,四五百度的铅水浇入铸模时,遇到残留的冷却水就会开炸,飞溅到操作者的身上,有时沾到脖子或脸上,人便成了“麻子”。因此,轮到我抬“溜子”浇铸时就会特别注意,打开闸门后快速偏头,最多也就后脖子沾几粒铅水,火辣辣的。不过这种轻度烫伤并不会溃烂,短期有痕迹,日后一般不会留下印记。

印象最深是老工人踏实肯干的品行。说是老工人,其实也就三十岁左右。他们工资不高,当年三级工每月四十六元,还有的定为二级工每月三十九元,但干起活来个个吃得苦。我的班长胡少龙,沅陵人,人称“苗子”,中等身材,结实有力,上班总是来得最早。那时“甩虹吸管”是个重活,大多数时候是他干,并总能一次成功,干脆利落。虹吸管是根近似U形的粗铁管,在500度的铅锅里泡烫,灌满铅水后两三百斤上下。要将它甩出来需要双手戴上厚厚的大布手套,用狠劲抓住拉起,顺势一头插入方孔中。这一连串动作需要力气,也需要敏捷。

抬“溜子”浇铸阳极板除了对付铅水开炸,还得用力适当,手中的抬杆要一会儿压住,一会儿抬起,稍一不慎操作者就会双脚悬空。我的一位同事个小体轻,往往压不住,吊在半空猴急,让人忍俊不禁。幸好旁边的人会马上将其拉下,并清除溢出的铅水。“捞阳极板”就是两人合作,把铸模里170斤的阳极捞取码到铁架边,千百次弯腰驼背,苦累异常。后来技术人员搞了一台捞板机,一人开机一人挂钩,轻松多了,大家争着学,好像当了司机一般。不过胡班长只是偶尔开一下,他多半干累活和难活。

最难忘的是上早班,要在六点钟赶到工地。五点起床后,脸一抹,三下五除二搞完个人卫生,跑去坐头班车,下车直奔食堂,抓几个馒头,不吃菜,不喝汤,边跑边啃,然后是换工作服,拿工具。别以为你快,一看旁边,人家早已叮叮当当地干起来了。我在军队时练过战备,跑过紧急集合,一年也就那么几回。唯有这每月一星期的“紧急集合”,至今仍在眼前,为此特赋诗一首。

蝶恋花·熔铅赶早班

五点半钟天未晓,啃着馒头、一路加油跑。炉火熊熊烟雾绕,叮当声里忙开了。日夜辛劳无计较,于国于家、算咱工人好。四十余年新面貌,心中犹记当年早。

2.株冶,株洲人的荣耀

撰写人:黄琪,39岁,株冶锌成品厂工人

株洲这座充满工业元素的新兴城市,冶炼厂、化工厂、电力机车厂、硬质合金厂、麻纺厂……他们组成了一支最有力量的工业交响乐。每个株洲冶炼厂的工人对我以下的描述一定不会陌生,这是那段虽辛苦,但却充实与宝贵的记忆。

每天早上5点45分冶炼厂广播喇叭开始响:“株洲冶炼厂广播电台现在开始广播。”早上带着盒饭去上班,努力学技术,奖金不多却干得起劲,只为那“先进生产者”的精神奖励。你是不是曾经也是那个7点半钟浩浩荡荡自行车大队中的一员?

株洲冶炼厂在这片工业区中有着重中之重的地位,曾经享受过众多美誉,“中国最大的铅锌基地”、“中国有色金属工业的摇篮”。这儿有亚洲最高的烟囱,亚洲最大的炼锌沸腾炉。这儿的“工人村”也是全国最大的“天堂”般的工人居住区。父辈们说,那时候谁要是能进入株洲冶炼厂上班,是非常令人羡慕的事情,因为那就等于抱上了“金饭碗”,虽然工资跟其他企业差不多,但是企业前景好,职工的福利也全,小到手套、肥皂、工作服、过年的鱼肉,大到房子、甚至家里的沙发,都是职工们可以享受到的福利,就连找对象都比别人有更多优势。那个时候的一个株冶人,一名工厂的工人,其实就成了那一代人荣耀的象征。

株冶,中国有色冶炼绿色发展的标杆

1.弘扬国企担当,履行社会责任

株冶自建企以来,积极履行社会责任,发挥大型国有企业应有的示范作用,致力于推动中国有色金属工业的发展。1990年以来的25年间,株冶共创造工业总产值1524亿元,实现利税总额83亿元,实现税金58亿元。从20世纪90年代初至2006年,株冶对地方财政的贡献达到10%以上,对地方GDP的累计贡献达1050亿元,对株洲市的国民经济、劳动力安置和社会稳定做出了重要贡献,并带动相关就业10万人左右。株冶以其先进的经营理念、优良的生产技术管理和良好的环境绩效成为中国铅锌冶炼行业的标杆企业。

2.铸就“火炬”品牌高含金量

株冶是中国有色金属行业首家通过质量、环境、职业健康安全三大体系认证的企业。“火炬牌”锌锭、铅锭、镉锭、热镀锌合金享有国家“金质奖”、“全国用户满意产品”称号。“火炬牌”商标获中国驰名商标。“火炬”牌铅锭、锌锭以其优良的品质分别于1991年和1992年在伦敦金属交易所(LME)注册,银锭于1999年在伦敦金银协会和LME注册,成为我国铅锌银三种产品均获国际认证的企业,也是铅锭、锌锭、银锭都在LME注册的中国最早企业。公司锌锭、铅锭还在上海期货交易所认证注册,金锭获上海黄金交易所铸锭企业认证。

3.株冶精神,文化引领

在湖南建厂六十年来,“敢为人先”的湖湘文化和当地的风土人情深深地影响着株冶人。经过几代株冶人的不懈努力,形成了“奋进求发展,协力站排头”的株冶精神和“严细实恒、精益求精”的工作作风,成为株冶文化的精髓。“奋进求发展,协力站排头”的火炬精神既具有历史传承性,又具有鲜明的时代感,也正是“敢为人先”的真实写照。“严细实恒、精益求精”的工作作风是几十年积累起来的优良传统,既是株冶管理思想的准确表达,也是全体员工的自觉行动,同时是株冶人“恪尽职守、心存敬畏、甘于奉献”的一种行为准则。

这些在本土生长起来的特色理念成为全体株冶员工共同的价值取向,提升了企业的品牌价值。在企业几次重大转折时刻,株冶人靠着株冶精神和工作作风,一次次化险为夷,持续企业的生存与发展。株冶的“火炬”品牌可谓誉满全球,成为用户心中的一种信赖。

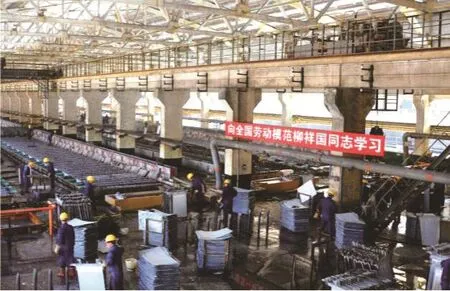

株冶人长期奋战在铅锌冶炼最前线,为企业建设和中国有色冶炼产业发展奉献智慧和汗水,谱写了绚丽篇章,演绎了一段段可歌可泣的感人故事。株冶十分注重发挥先进代表的作用,激发员工积极向上的动力,传递正能量。如评选公司标兵、科技十佳、岗位明星、先进生产者等,推荐全国、省、市劳模和上级公司先进,从1989年起连续涌现出了6位“全国劳动模范”。以劳模为首设立的“劳模创新工作室”,成为职工智能提升和创新的平台。

4.科技创新,行业翘楚

株冶的科技开发一直处于同行业领先地位。公司致力于研究开发先进的铅锌冶炼工艺和技术装备,形成了国内领先的铅锌冶炼生产线;致力于创新研发重金属环境污染治理工艺,形成了废水处理“零排放”、废渣综合利用和无害化处理等关键技术;致力于国家循环经济和两型社会示范建设,形成了具有独特优势的“铅锌联合绿色冶炼生产模式”和高效资源回收的“综合生产模式”。

株冶集团先后设立了国家级企业技术中心、国家级实验室和博士后工作站,并成功开发了包括铅锑合金、铅钙合金、热镀锌合金、压铸锌、高纯铋、镉、铟、ITO靶材、无汞锌粉等系列产品,深加工产品率达到80%以上,是国家高新技术企业。

公司已申请专利近300件(其中发明专利190件),有效授权专利184件(其中发明专利96件),公司的专利申请和授权数量居国内同行业领先地位,还承担了国家863计划项目、国家科技支撑计划项目、国家国际科技合作项目等国家级、省部级科技项目30余项。获国家科技进步奖4项,国家技术发明奖二等奖1项,省部级科技进步奖70余项。

公司人才发展遵循“引培并举,兼容并蓄,广聚博纳,诚信规范,梯次有序,整体推进”的指导方针,实现“株冶造就人才,人才成就株冶”的宏伟目标。

公司现有经营管理人才436人、专业技术人才858人,高技能人才1509人,三支人才队伍数量占职工总数的54%。其中高级以上职称人员有182人,中级职称人员476人,“新世纪百千万人才工程”国家人选1人,湖南省“新世纪121人才工程”第二层次人选1人,湖南省优秀专家1人,享受政府津贴的已有23人,株洲市学术带头人3人,国家科技发展战略专家库9人;公司技术专家48人,公司技术尖子21人。

5.技术升级,绿色发展

株冶集团坚持依法治企,走绿色发展之路。在发展生产的同时,大力进行环境污染治理。“十一五”以来十年间,株冶按照国家节能减排、循环经济的发展战略,以实现“绿色冶炼”为目标,通过技术进步、工艺升级,促进转型升级和绿色发展。十年来共计投入30余亿元进行技术改造,先后从芬兰引进了具有世界先进水平的直接浸出炼锌工艺、从哈萨克斯坦引进的具有世界先进水平的基夫赛特直接炼铅技术,形成了节能环保的“铅锌联合绿色冶炼生产模式”,并淘汰了烧结鼓风炼铅等工艺,环境绩效大为改善。

6.净化水气,金山银山

通过开发应用生物技术和膜处理技术进行水处理工艺升级和实施“废水零排放”工程,外排水达标排放由原来的1000万吨/年降至100万吨/年,新水用量也减少了近半,株冶的水、气污染物均实现了达标排放。同时配合政府部门开展对环境污染的监督执法,公司的外排水和尾气排放均由环保部门24小时在线监控,其监控数据向公众公开。工业废水的处理和回用、废水“零排放”既节水减排又增加了效益,株冶通过废水循环利用和新水节约带来的效益每年达数百万元。

株冶将成为中国有色冶炼绿色升级的典范

2014年3月,国家将湖南株洲清水塘地区列为全国21家老工业基地搬迁改造试点区域之一,国家有关部门和省市政府正在采取有力措施,加快推进清水塘搬迁改造工作。株冶积极响应国家这一战略部署,依据国家和政府的要求,在中国五矿的支持下,按照企业已有的发展战略纲要制定了绿色升级发展规划,全面推进转型升级工作,实现新的飞跃。

珍惜有限,创造无限。株冶集团将企业文化与“资源掌控”、“人才成长”、“品牌价值”一并为公司发展战略,共同构成企业发展框架,营造“魅力五矿、美丽有色、幸福株冶”。株冶集团正以“奋进求发展、协力站排头”的企业精神,以“严细实恒、精益求精”的工作作风,以振兴民族经济和生态建设为重任,按照“整体规划,分步实施,绿色发展,转型升级”的方针,着力改善产业结构和赢利模式,实现转型升级和绿色发展,建成一个环境友好、资源高效利用、综合效益最佳的“绿色企业”,成为中国有色金属工业企业转型升级、生态建设的典范,继续提升株冶集团在中国有色行业的标志性企业地位。