乘用车子午线轮胎泵浦噪声机理的实验-数值混合分析方法

2016-01-15危银涛冯希金郑小刚冯启章陈亚龙

危银涛,冯希金,郑小刚,冯启章,王 昊,陈亚龙

(清华大学汽车安全与节能国家重点实验室,北京 100084)

第一作者危银涛男,博士,教授,1971年生

乘用车子午线轮胎泵浦噪声机理的实验-数值混合分析方法

危银涛,冯希金,郑小刚,冯启章,王昊,陈亚龙

(清华大学汽车安全与节能国家重点实验室,北京100084)

摘要:汽车在中高速行驶(乘用车超50 km/h, 卡车超80 km/h)时,轮胎噪声取代其他部分噪声成为行驶噪声的主声源。轮胎噪声产生机理主要分为三种:泵浦噪声、振动噪声以及空气动力学噪声。其中泵浦噪声与轮胎花纹设计有关,属于可设计噪声。如何确定声源的频谱特性,进而预测轮胎噪声仍然是一个难点问题。提出一种泵浦噪声源识别的实验-数值混合分析方法。其基本的假设是:花纹横沟在进入地面和离开地面时产生气流,花纹纵沟将该气流收集,在轮胎接地前端和后端辐射出噪声;该噪声的大小与轮胎和地面形成的声场有关,也和轮胎花纹的节距排列有关。所提出的方法包括雕刻花纹轮胎噪声测试、轮胎声场阻抗数值分析、以及声源辨识三部分;通过在频域反演噪声传播过程辨识不同横沟的声源;通过雕刻花纹轮胎进行了噪声实验验证,说明了本方法的有效性。

关键词:轮胎花纹;泵浦噪声;声阻抗;节距排列;实验-数值混合分析;噪声反演

基金项目:国家自然科学基金资助项目(51275265, 51175286)

收稿日期:2013-10-09修改稿收到日期:2014-06-03

中图分类号:U461;TB942

文献标志码:A

DOI:10.13465/j.cnki.jvs.2015.11.029

Abstract:Tire noise dominates after a vehicle reaches a certain velocity, such as, 50km/h for a car and 80km/h for a truck. It has three main kinds including air pumping noise, vibration noise and aero-dynamical noise. Air pumping noise is highly dependent on tire pattern configuration, it is a designable variable. It is still a challenge to determine the spectral features of a noise source and to predict its spectrum for a given tire pattern design. Here, a hybrid experimental-numerical analysis method was proposed to identify an air pumping noise source’s spectrum. The basic assumption was that the tire pattern’s lateral groove produces airflows when entering and leaving contact ground while its longitudinal groove collects airflows and emits noise; the radiated noise spectrum depends on the sound impedance properties of the sound chamber around the contact ground and the tread pattern pitch arrangement. The proposed scheme included three parts of measurement of tire cut pattern noisees, numerical analysis of sound impedance of tire sound field, and noise source identification with inverse calculation. Through inverse analysis of sound propagation of noise field in frequency domain to recognize noise sources with different lateral grooves and comparing them with the measured results of tire cut pattern noises the effectiveness of the proposed method was verified.

A hybrid experimental-numerical analysis for radial tire air pumping noise generation mechanism

WEIYin-tao,FENGXi-jin,ZHENGXiao-gang,FENGQi-zhang,WANGHao,CHENYa-long(State Key Laboratory of Automotive Safety and Energy, Tsinghua University, Beijing 100084, China)

Key words:tire pattern; air pumping noise; acoustic impedance; pitch arrangement; hybrid experimental-numerical analysis; noise inverse analysis

汽车行驶过程中的噪声包括很多成分,主要有发动机噪声、进排气噪声、风扇噪声、传动系噪声、车体振动噪声以及中高速行驶时的轮胎噪声[1-2],研究表明在乘用车车速超过50 km/h, 卡车车速超过80 km/h后,轮胎噪声成为汽车噪声的最主要来源,这使得轮胎噪声得到越来越多的关注。

近年来各国法规对轮胎噪声越来越严苛。欧盟轮胎标签法自2012-11-01开始强制实施,销往欧盟轮胎须加贴标签以标示出轮胎的三项指标,包括滚动阻力、噪声以及湿地抓着性能。表1为噪声限值规定。我国乘用车轮胎出口比重大,欧盟轮胎标签法对我国轮胎业提出巨大挑战[3]。从表1中的对比可以看到,2012年相比2011年,标签法规定的噪声直接减少了2~4 dB大小。按照声学转换公式,每减少 3dB 相当于声强值(或声功率值)减小1/2,新法规对轮胎噪声的限制大大加强。

表1 2009/1222/EC欧盟轮胎标签法规[4]

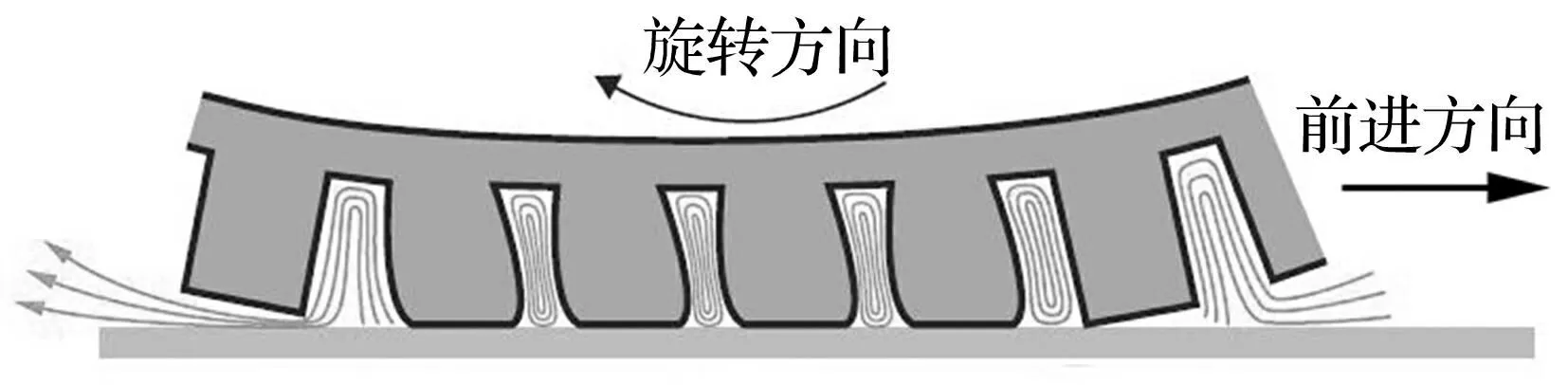

1轮胎泵浦噪声

对轮胎泵气噪声的研究要追溯到20世纪70年代,Hayden[5]首次发现泵浦效应,认为噪声的产生是由于在轮胎与路面接触的过程中,空气被迅速吸入、压缩并排出花纹沟造成的。他将简单花纹横沟视为一个单极子源,并给出了轮胎声压级的半经验基本计算公式。这种吸入-压缩-排出式泵气噪声其原理见图1。

图1 吸入-压缩-排出式泵浦噪声原理图Fig.1 The principle diagram of the pump noise

另外还有一种变形导致的泵浦噪声机理,滚动轮胎与地面接触作用过程中,胎面径向、纵向和横向都会受力,从而产生变形,在花纹进入地面的时候,花纹沟被压缩,一部分空气从轮胎接地前端压出;由于轮胎的滚动,当花纹离开地面的时候,被压缩的花纹沟恢复,一部分空气吸入进来,由此产生了了泵浦效应噪声,这种泵气噪声与所谓Helmholtz共鸣器有关。

Samuels 等[6]对单极子模型作了改进,将接地前后端声源视为一系列单极子源加和。Kenneth等[7]基于轮胎环模型运动方程计算轮胎变形,然后求出花纹沟容积变化得出计算公式,进而计算得到轮胎噪声。Lawrence等[8]进一步发现气柱共鸣现象。Nakajima等[9]应用有限元和边界元对轮胎噪声进行了分析。陈理君等[10]通过对实验得到的时域曲线进行函数拟合近似计算,将轮胎噪声模型划分为花纹块发声模型、花纹槽发声模型、槽沟气柱共鸣发声模型、随机沙声发声模型等几种。于增信等[11]在Plotkin基础上进一步得到轮胎花纹沟体积变化率,得到单横沟的噪声计算公式。

从传播途径看轮胎噪声可以分为内部噪声与外部噪声[12]。内部噪声主要是指通过车身传递到汽车内部的噪声,其频率范围主要集中在80~800Hz。外部噪声是指向汽车外部辐射的行驶噪声。欧盟标签法关于噪声的规定是针对外部噪声的,这部分噪声的频率范围主要集中在300~3 000 Hz[13]。轮胎噪声还与路面相互耦合,汽车从较光滑路面行驶至粗糙路面时,噪声成分由以泵浦噪声为主变为以路面的冲击振动噪声为主,低频成分增加,高频成分减少;而从干燥路面行驶到湿滑路面时,胎噪明显变大,且主要为高频噪声。降噪路面研究也是一个热门的课题[14]。

近年来新技术法规的要求促进了轮胎噪声理论与应用研究的广泛开展,但是限于轮胎噪声问题的复杂性,尚没有见到轮胎花纹噪声源定量识别研究的公开文献发表。本文试图发展精确定量表征乘用车子午线轮胎的声源方法,明确轮胎泵浦噪声机理和来源,建立发声模型,为轮胎进行低噪化设计提供理论与方法。

2实验方案

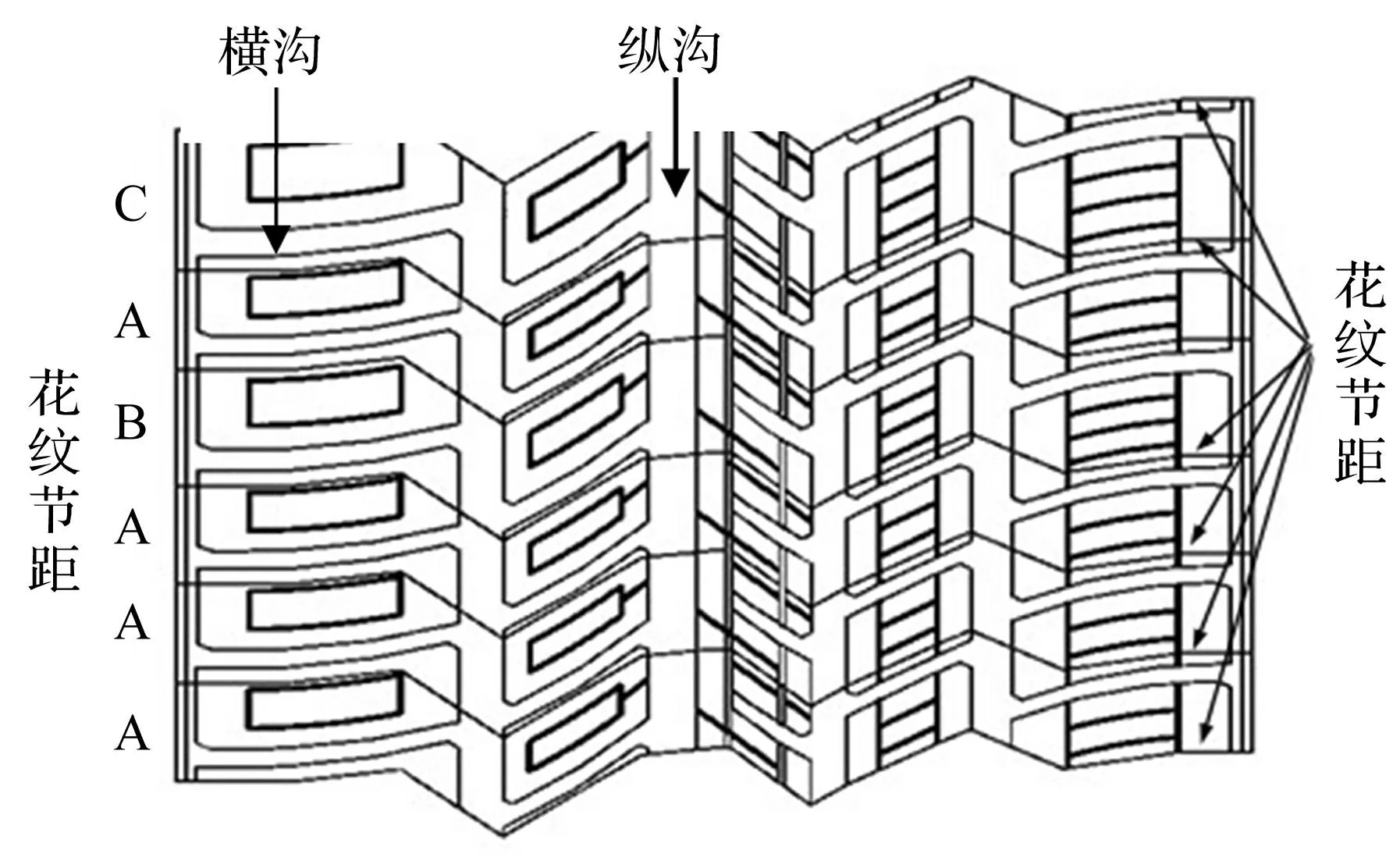

一般而言,光面轮胎的噪声小于带花纹轮胎的噪声。因此,研究轮胎噪声机理和声源大小首先要研究花纹对噪声产生的影响。为此设计了不同的雕刻花纹轮胎进行基础噪声实验。某乘用车轮胎花纹结构见图2,该轮胎有A、B、C三种节距。泵浦噪声产生过程中的空气流动源于横沟在接地过程中不停的压出—吸气的过程,也可以认为横沟才是产生噪声的根本原因。纵沟起着连接横沟与外界、释放声音的作用,因此本次研究的重点是横沟声源。

图2 花纹横沟、纵沟和节距示意图Fig.2 Cross and longitudinal groove and pitch

轮胎噪声测试方法主要有三种:室内转鼓法、滑行法以及拖车法[15]。不同的测试方法的侧重点有所不同,得到的结果也不相同。室内转鼓法适用于研究不同胎面花纹结构及不同材料等因素对轮胎噪声的影响,实验方便简单,而且不受环境影响,可进行多次重复试验,得到的分析结果简单可靠。室内转鼓实验方法需要在半消声室中进行,将轮胎按照实验条件要求在模拟路面或者光面的转鼓上滚动,利用声学测量仪记录其噪声声压级和时域频域图谱[16]。

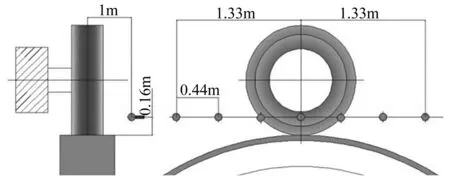

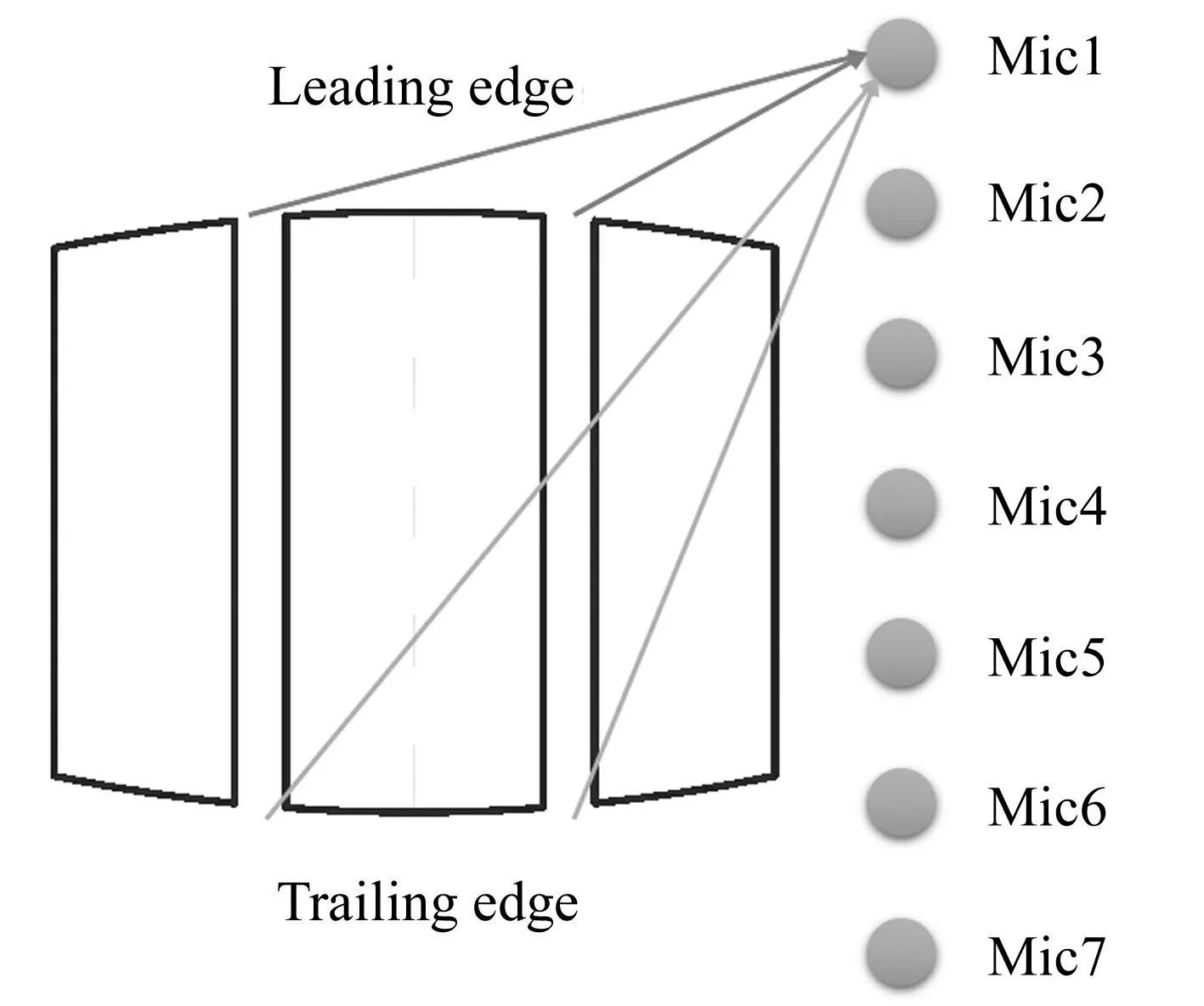

本研究采用室内转鼓法进行轮胎噪声测试。实验在国内某大型轮胎厂半消声室进行,半消声室5个壁面铺设吸声材料见图3。麦克风布置见图4,共有7个通道,中间一个通道的麦克风布置在轮胎中心平面偏外1 m,离轮鼓接触点所在水平面0.16 m,其他麦克风顺次排列,两个麦克之间的距离为0.44 m。

图3 轮胎转鼓实验设备Fig.3 Drum equipment for tire experiment

图4 麦克风布置位置Fig.4 Layout of microphone

选定的测试轮胎规格为205/55R16 91V,其最大负荷为Qr=615 kg,最大充气压力Pr=250 kPa。根据国标测试方法,按照最大负载的75%作为测试负荷,即

Qt=75%,Qr=461 kg,充气压力Pt=Pr(Qt/Qr)1.25≈180 kPa[17],测试速度为80 km/h。经过预热后的待测轮胎按照预定的转速(80 km/h)在低噪声转鼓上滚动。并用麦克风记录其发出的噪声级及频谱。

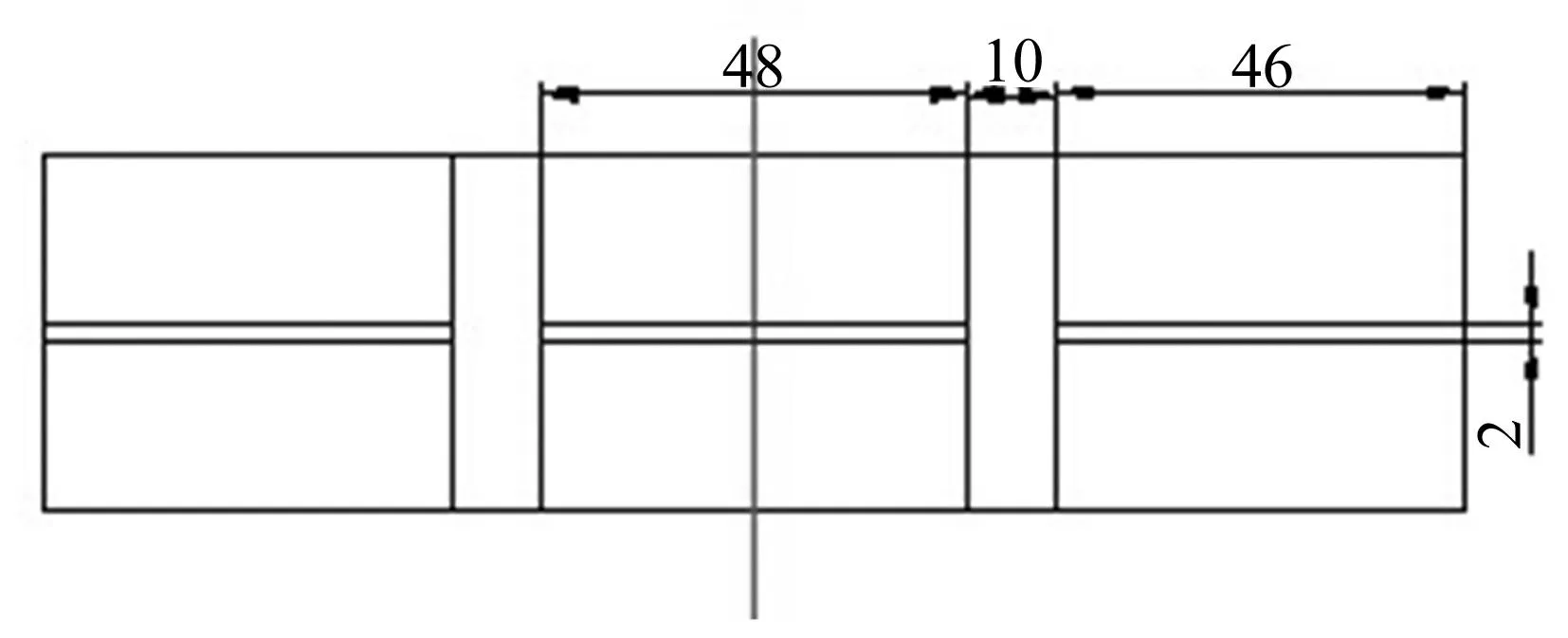

根据横沟的参数(横沟的宽度、深度、角度)及纵沟个数进行组合排列设计整个实验方案。设计横沟的宽度为2 mm、4.5 mm或7 mm;角度选为0°、20°和40°;纵沟条数为2、3或4条(见图5);纵沟的宽度为10 mm、15 mm或22 mm;沟的深度为7 mm或9 mm。根据这些参数设计了实验方案。

图5 两条纵沟雕刻花纹轮胎示意图Fig.5 carved designs of two longitudinal grooves

3实验数据初步处理及分析

首先测得一组只包含纵沟信息的轮胎,分析纵沟对轮胎噪声的影响。实验测得数值及换算见表2、表3。在表2中,第一列为花纹沟纵沟个数,0表示光面胎,2表示两条纵沟,3表示3条纵沟,4表示4条纵沟。第二列0表示无纵沟,10表示纵沟宽度为10 mm,其他类推。ECE值为ISO值向下取整然后减1,其计算方法来源于欧盟标准法规,而ISO值计算公式如下式:

ISO=Max-10lg7.5 (1)

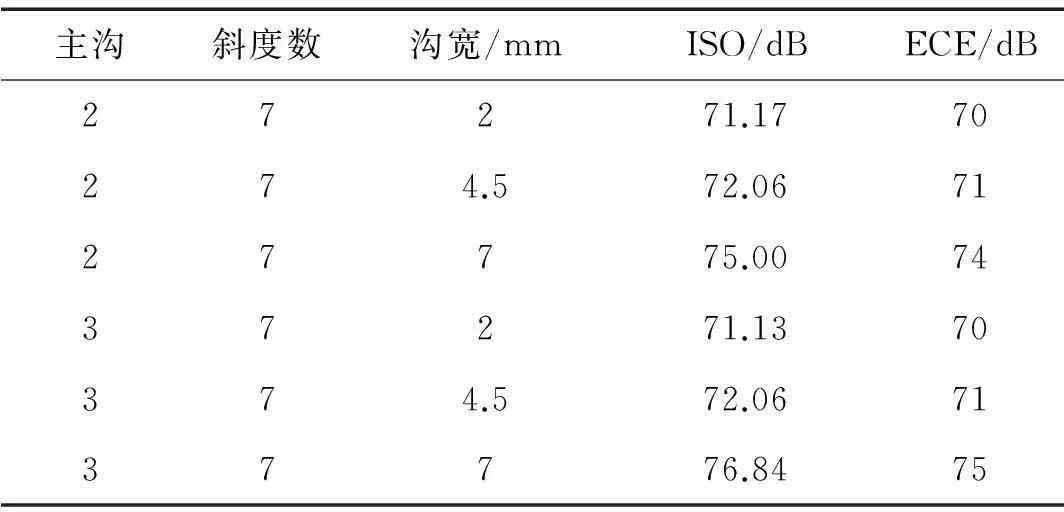

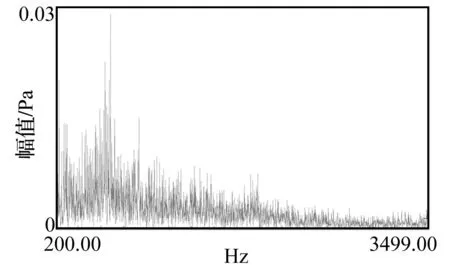

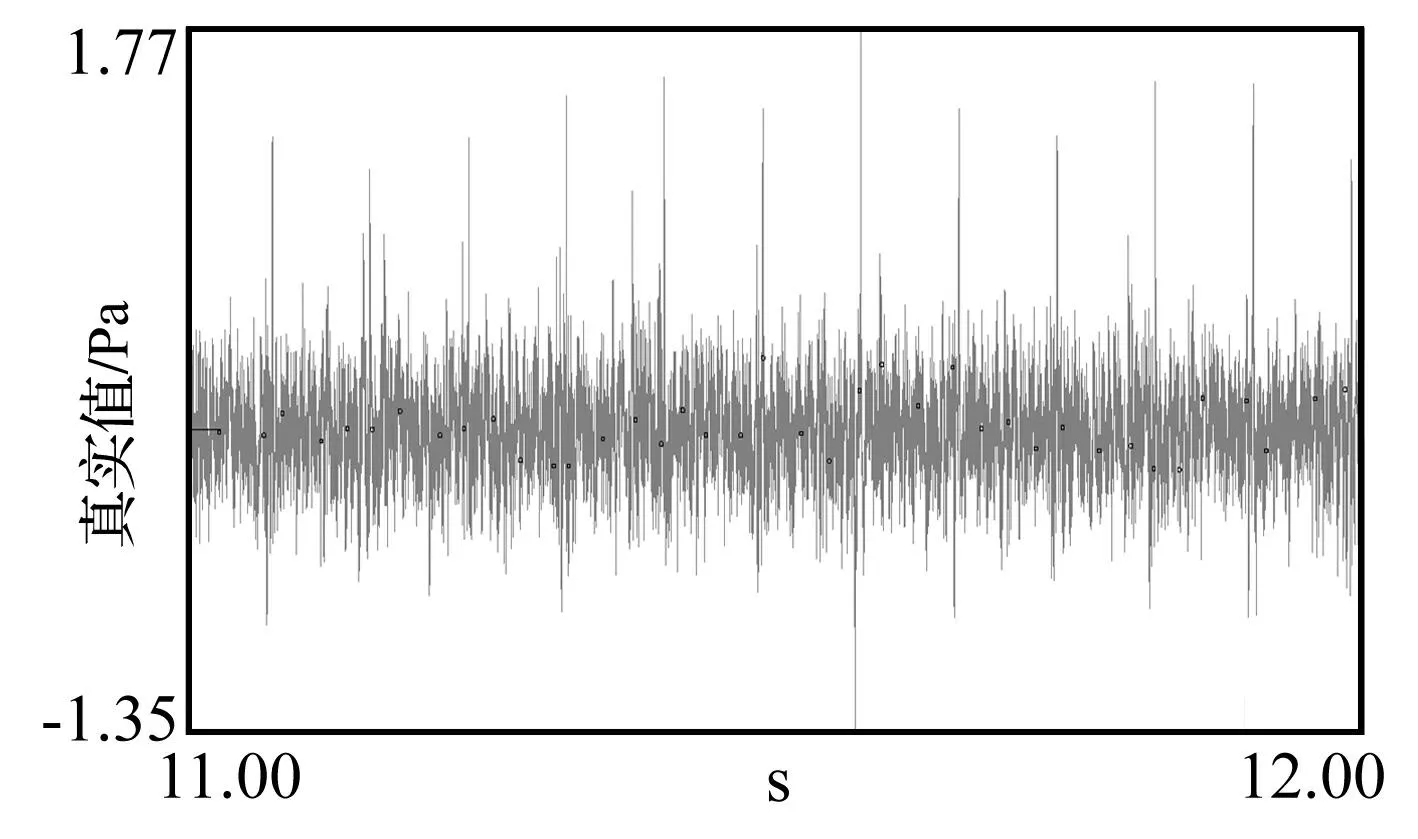

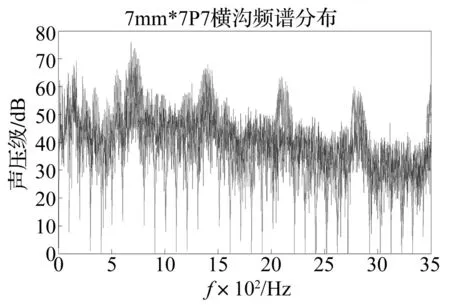

观察上述实验数据列表,发现纵沟几乎不会影响到噪声值的大小,光面胎和4条纵沟的轮胎噪声值都约为68 dB(A)左右。而在纵沟轮胎上雕刻了横沟之后,噪声值上升到70~75dB(A)之间,特别是雕刻的横沟宽度越宽,噪声值越大,这验证了之前的假设,纵沟不是噪声主要声源,横沟才是噪声的真正来源。为进一步分析噪声源的特性,取最基本的花纹即两条纵沟一条横沟的7号和1号传声器的声压信号进行分析。图6和图7分别是第1号和第7号传声器的频谱特性。图8显示了第7号传声器的时域声压特性,其中横坐标表示时间,可以清楚看到噪声的周期特性。进一步取一个周期的横沟接地前后的噪声信号进行分析,见图9,可以见到声压在横沟进入和离开接地区域的时候会产生衰减的噪声信号。信号之间起止对应的距离和接地长度吻合。

表3 带有0度横沟的轮胎实验数据表

图6 第1号传声器的噪声频谱Fig.6 Noise spectrum of no.1 microphone

图7 第7号传声器的噪声频谱Fig.7 Noise spectrum of no.7 microphone

图8 第7号传声器的噪声时域特性Fig.8 Noise characteristics in time domain of no.7 microphone

图9 横沟通过接地面时第7号传声器的噪声时域特性Fig.9 Noise characteristics in time domain of No.7 microphone while cross groove passing through ground

这些基本的实验和数据分析表明,纵沟对于噪声影响不大,而横沟是产生气流进而产生噪声的主要花纹特征。横沟在接地前后端产生的气流汇集到纵沟以后,就在接地前后端产生声源,该声源通过轮胎与地面形成的声场发出噪声,这种噪声由于轮胎接地面的喇叭口效应而具有明显的指向性和放大效应。因此定量地确定横沟的声源需要考虑这种指向性和喇叭口效应。下面提出一种混合的数值-实验方法在频域确定声源的特征。

4发声模型

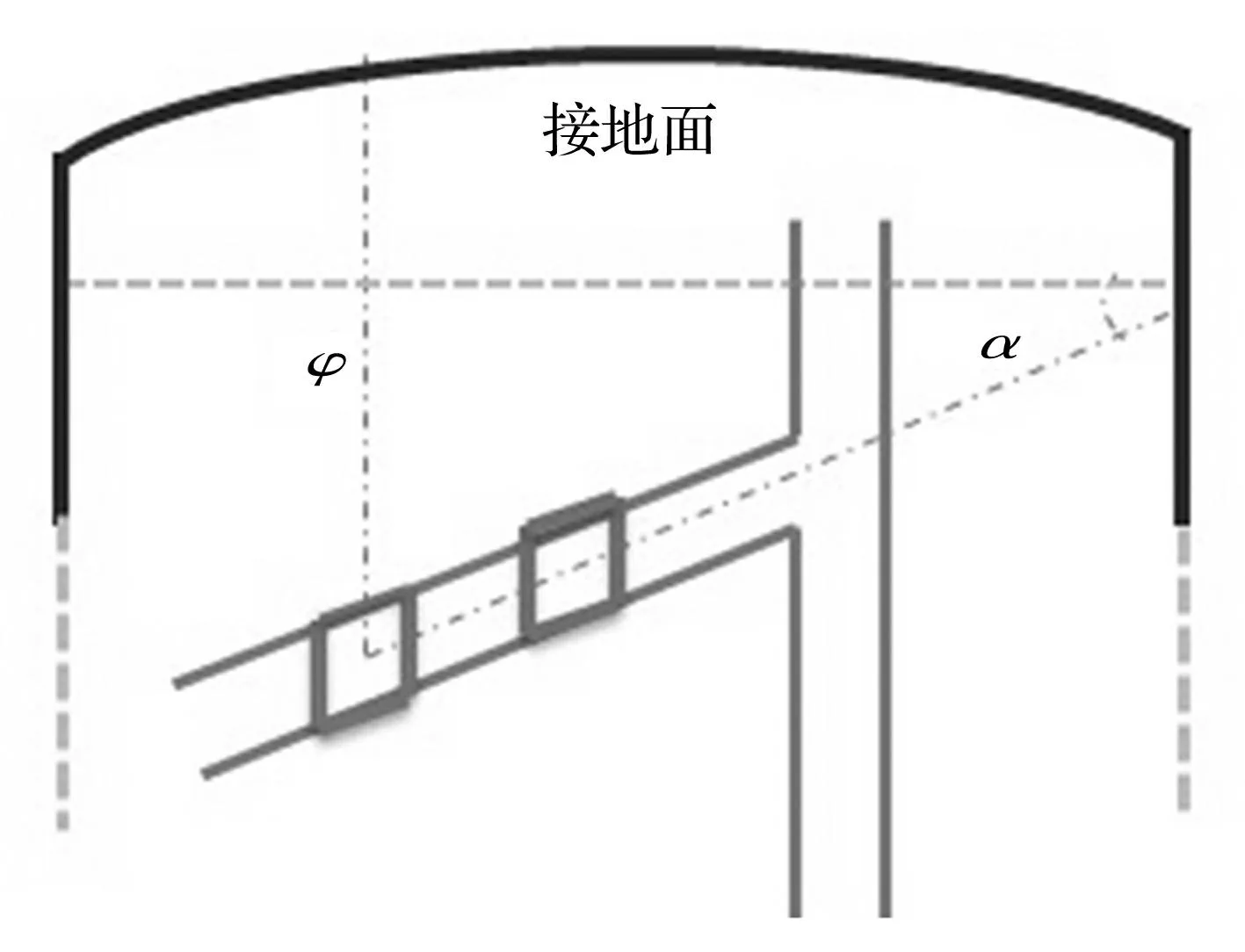

上节的实验表明,纵沟对花纹噪声的影响有限,横沟是噪声的主要来源。因此提出图10所示的发声模型,将横沟划分为若干个小块,每个小块即为一个发声源。每个小块声源可以看作是一个小的点声源,在进入接地面以后开始发声。φ表示小块到接地面的距离,α为横沟角度。

图10 发声模型简图Fig.10 Noise generation model

实验表明,噪声与花纹的宽度、角度以及接地印痕有关系,假设每个小块体积速度Ui(f)的计算公式如下:

Ui(f)=Sid(f)g(α)h(φ)

(2)

式中:Si表示每个小块的表面积,d(f)为与车速、横沟宽度以及管开口形式有关的单位面积花纹发声特性,α为横沟的角度,φ表示发声小块与接地前端的距离(见图11)。值得注意Ui(f)在频域中计算。

花纹沟角度与花纹噪声之间的关系函数为g(α),对于横沟,噪声最大,对于纵沟,噪声最小。如取纵向花纹沟发声系数为ζ,则噪声与花纹沟角度关系可以用如下的经验公式描述[10]

g(α)=1-(1-ζ)sinα

(3)

对于ζ的取值,当不考虑纵沟的影响时可取ζ=0;如需要考虑时,可通过实验的方法取得,其近似值可取为ζ=0.35。

对于轮胎滚动速度为v时,离接地前端距离为φ时,则在计算公式上需要乘以距离参数公式:

h(φ)=e-j2πfφ/v

(4)

在计算所有横沟对噪声的贡献时,需要对单个离散单元的气流进行叠加,公式如下:

U=∑∑∑Sid(f)g(α)e-j2πfφp/ve-j2πfφm/ve-j2πfφe/v

(5)

式中,φp,φm,φe分别代表了节距、花纹沟和离散单元的相对相位,而求和符号分别代表对节距、花纹和离散单元的加和,最后得到的是整个花纹块对气流的贡献。这些气流由纵沟收集,并在接地前后端通过轮胎和地面形成的声场发声。

5阻抗(声传递函数)数值计算

气流U从横沟发出,但要计算场点声压,则在横沟到场点的声压之间,需要建立声场的传递特性,这样才能根据测得的场点声压反演单位面积横沟的发声特性。边界元方法(BEM)广泛应用于三维声波传播问题的分析,对于外声场问题,这一方法更有效,因为BEM无需对物理空间进行离散,而外部边界条件自动满足[18]。在仿真模型中认为轮胎和路面是刚性的。仿真可以和实验互相验证,通过仿真可以发现影响轮胎噪声传播的主要因素。

计算采用LMS Virtual Lab Version 11SL2系统的间接边界元方法,在接地区域前端纵沟出口处施加单位体积声源,而在传声器对应的位置设置场点网格,提取场点处的声压。将场点的声压除以声源信号就是对应的声阻抗(声传递系数)。对轮胎声场计算间接边界元比直接边界元方法更加稳定。直接边界元分别对内部声场和外部声场采用Helmholtz积分方程,主要变量是表面上的压力和速度。间接边界元可以认为是直接边界元的一种特例,对内外声场同时进行分析,同时应用Helmholtz积分方程,主要变量是内外边界的速度差和压力梯度。直接边界元方法中的系统矩阵为非对称矩阵,而间接边界元方法中的系统矩阵式对称的。

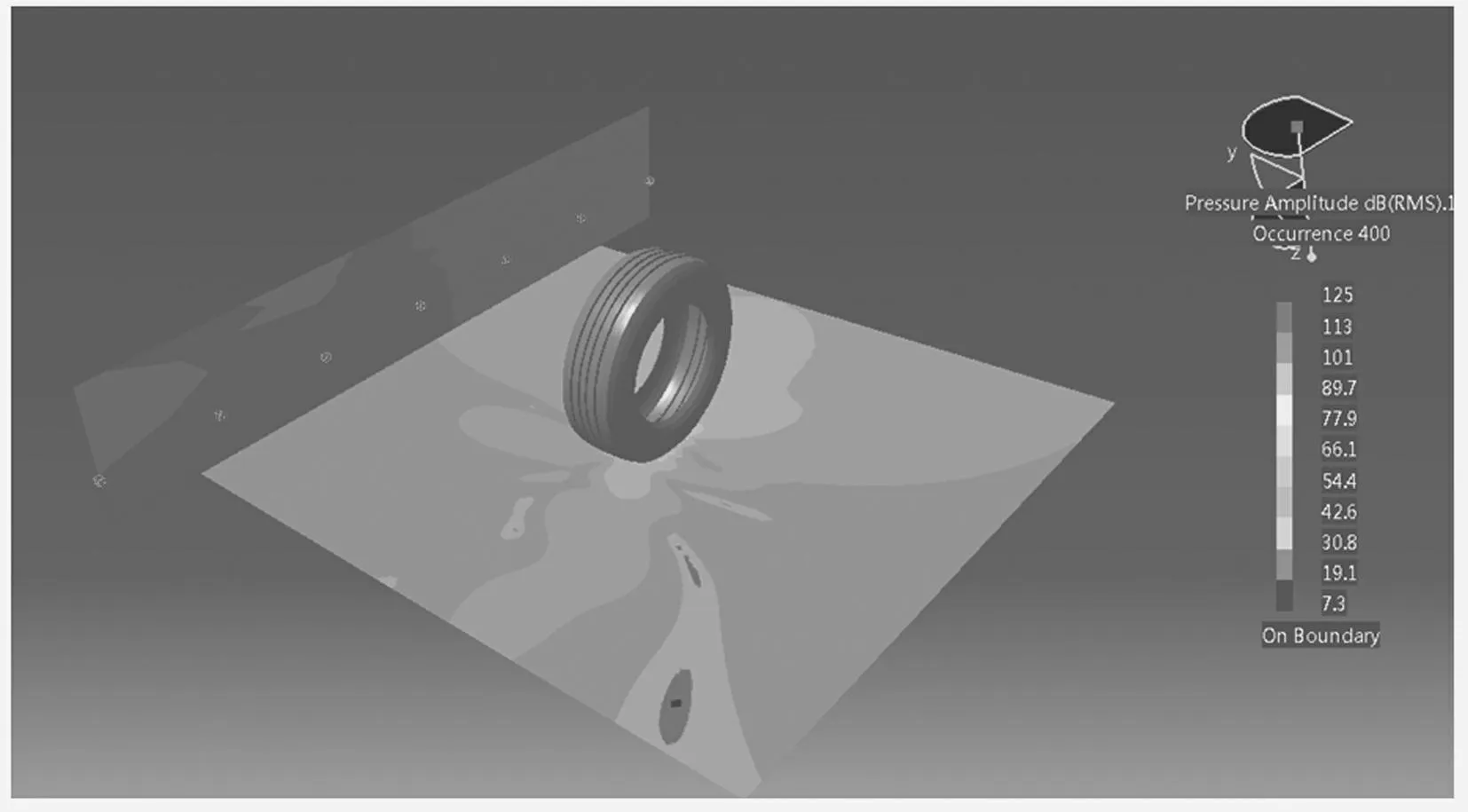

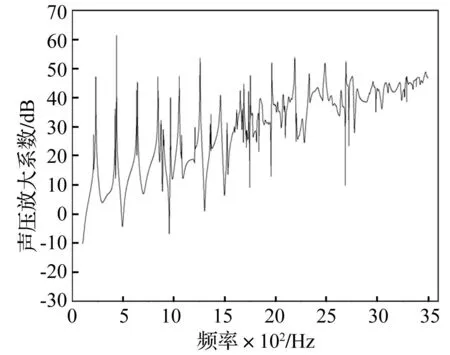

图11显示了计算轮胎声阻抗的边界网格和场点网格,可以看出在2 000 Hz下纵沟发出的声源引起的噪声指向性和放大效应的变化。仿真清楚地揭示了在接地区域声场的干涉图案。图12则显示了从前端声源到场点7的放大曲线,从图12可以清楚地看出在某些频率下呈现峰值特性,这与轮胎印痕和地面形成的声场模态有关。

图11 2 000 Hz时轮胎声场的指向性和放大效应 Fig.11 Directivity and horn effect of tire’s sound field at 2 000 Hz

图12 从前端声源到场点7的放大曲线Fig.12 Amplification curve from the sound source in front to point7

6声源的辨识

利用边界元分析得到的声阻抗(传递函数)特性和实验测试得到的场点的频谱特性,采用噪声反演技术,就可以对不同宽度花纹的声源频谱特性进行辨识。图13所示为两条纵沟轮胎接地面声源与传声器设置示意图,纵沟收集横沟发出的气流,在接地面前后发出,这样就形成接地前后各2个共4个声源。取第1个传声器和第7个传声器的频谱信号作为声源辨识的依据,公式如下:

P1=Z11fU1f+Z12fU2f+Z11rU1r+Z12rU2r

P7=Z71fU1f+Z72fU2f+Z71rU1r+Z72rU2r

(6)

式中:Zij指阻抗系数,第一个下标i代表传声器编号,第二个下标j代表声源位置,下标f,r分别代表接地前端和后端。Uif代表声源,第一下标i表示纵沟位置,第二个下标代表接地前后端。

图13 轮胎声源-场点声压传递路线示意图Fig.13 Transfer path of sound pressure between sound sources-field points

根据第四节中的发声模型:

(7)

(8)

式中:αkr,φkr分别为指横沟与接地后端的角度和距离。对于两条纵沟一条横沟的简单情形

(9)

式中:N2为与纵沟2相连的所有横沟离散单元数目。将式(7)、式(8)、式(9)分别代入式(6),可以得到:

(10)

式中

(11)

求解公式(10)可以得到

(12)

阻抗矩阵由数值分析得到(见“5”),传声器的频谱特性由实验得到(见“3”),那么从公式(12)就可以辨识出单位面积横沟花纹发出的气流df,dr,该声源可以认为对给定规格的轮胎是基本确定的,据此可以预报不同的花纹形式和节距排列对轮胎噪声的影响。

图14给出了所辨识出的7 mm横沟的声源频谱特性,其中红色曲线代表接地后端的声源,蓝色曲线代表接地前端的声源。从图14可以看出,在300~3 000 Hz范围内,均存在声源的频谱特征,而低频情况下的峰值可能是转鼓-轮胎的非均匀性引起的振动声。

图14 识别得到的7mm横沟声源频谱特性Fig.14 Spectrum characteristic of 7mm cross groove’s sound source

7模型校核与讨论

为校核所辨识的横沟声源的正确性,进行了刻花轮胎的噪声验证。为消除其他因素的影响,在单条横沟的基础上,对轮胎进行了单节距横沟拓展,以30mm为节距,对轮胎刻7条横沟,进行同样条件的室内噪声实验。同时应用前述辨识出的声源,利用式(10)对7节距横沟轮胎的噪声进行了预报,预报和实验结果对比见图15。从中可以看出,实验结果和预报结果吻合良好,特别是能抓住主要的峰值频率和幅值特性。误差较大的是在频率≈2 300Hz,此时预报的峰值幅值大于实验幅值,这种误差可能来源于仿真中将室内地面作为全反射地面处理的结果。

图15 计算与实验得到的7节距很够花纹声压频谱特性比较Fig.15 Comparison of calculation and experimental result about spectrum characteristics of 7 pitch cross groove’s sound pressure

8结论

本文综述了乘用车子午线轮胎的噪声机理。通过实验确认了轮胎的横沟是主要的噪声源,纵沟对噪声的影响不大,在此基础上提出了轮胎花纹噪声的发声模型,并提出了一种实验-数值噪声反演方法来辨识不同花纹沟的声源特性。该方法借助于声学边界元法得到轮胎声源到场点的传递特性和阻抗规律,根据测得的场点声压反演轮胎的声源。通过和刻花轮胎噪声特性的比较,验证了本方法的有效性。这一方法和模型,为预测实际轮胎花纹噪声提供了坚实的理论基础和可行的方案,可望为轮胎低噪声花纹设计提供指导。

参考文献

[1]Ulf Sandberg, Jerzy A.Ejsmont. Tire/Road Noise Reference Book [M]. Kisa (Sweden): Informex, 2002.

[2]庄继德. 汽车轮胎学[M]. 北京:北京理工大学出版社, 1995

[3]徐文英. 2010年中国轮胎行业进出口情况分析[J]. 中国橡胶, 2011,27(9):4-10.

XU Wen-ying. Analysis on import and export of China 2010 Tire Sector[J]. China Rubber, 2011,27(9):4-10.

[4]Ece Regulation No.117. Uniform provisions concerning the approval of tyre with regard to rolling sound emissions and to adhesion on wet surfaces and/or to rolling resistance[S]. Geneva: Official Journal of The European Union,2011.

[5]Hayden Re. Roadside noise from the interaction of a rolling tyre with the road surface[C]. Proceedings of the Purdue Noise Control Conference. Purdue University, Indiana, Usa, 1971.

[6]Samuels S E. Alfredson R J. The effect of tread pattern on tyre noise[C]. Proceedings of Noise, Shock & Vibration Conference, Monash University, Clayton, Australia, 1974.

[7]Plotkin K J,Stusnick E. A unified set of models for tire/road noise generation, Pb81-250150 [R]. Washington: Epa Report No.550/9-82-345,1981.

[8]Lawrence J O, Arambages A. The noise of cross groove tire tread pattern elements [J]. Sae, No.850988.

[9]Nakajima Y, Inoue Y,Ogawa H. Application of the boundary element method and modal analysis to tire acoustics problems[J]. Tire Science And Technology,1993, 21(2): 66-90.

[10]陈理君, 杨立, 钱业青. 轮胎花纹噪声的发声机理[J]. 轮胎工业. 1999, 19 (9): 515-518.

CHEN Li-jun, YANG Li, QIAN Ye-qing. Mechanism of tire pattern noise[J]. Tire Industry. 1999, 19 (9): 515-518.

[11]于增信, 潭惠丰, 杜星文. 轮胎花纹沟噪声研究进展[J] .哈尔滨工业大学学报, 2002, 34(1):105-108.

YU Zeng-xin, TAN Hui-feng, DU Xing-wen. Progress in study on tire pattern noise[J]. Journal of Harbin Institute of Technology, 2002, 34(1):105-108.

[12]董毛华, 李明, 闫芳. 轿车子午线轮胎噪声探讨[J]. 轮胎工业, 2009,29(1):24-29.

DONG Mao-hua, LI Ming, YAN Fang. Discussion on noise of passenger Radial tires[J]. Tire Industry, 2009: 29(1):24-29.

[13]Gent A N, Walter J D.轮胎理论与技术[M]. 危银涛等,译. 北京:清华大学出版社, 2013.

[14]和松. 路面/轮胎噪声研究方向[J].公路交通科技,1998, 15(S1):10-11.

HE Song. Research direction for tire/road noise[J]. Journal of Highway and Transportation Reseach and Development, 1998, 15(S1):10-11.

[15]范俊岩. 轮胎噪声拖车法测试实验研究[D]. 上海:同济大学, 2007

[16]俞悟周, 毛东兴, 王佐民. 轮胎/路面噪声及其测量[J]. 声学技术, 2000, 19(2):90-94.

YU Wu-zhou, MAO Dong-xing, WANG Zuo-ming. Tire road noise and its measuremen[J]. Technical Acoustics, 2000, 19(2):90-94.

[17]GB 22036-2008. 轮胎惯性滑行通过噪声测试方法[S]. 北京:中国标准出版社, 2008

[18]Graf R A G, Kuo C Y, Dowling A P, et al. On the horn effect of a tyre/road interface, Part I: experiment and computation[J]. Journal of Sound and Vibration,2002, 256(3): 417-431.