基于维修事件的维修性定性要求验证与评价指标体系研究

2016-01-15李俊,黄德所,李琴

基于维修事件的维修性定性要求验证与评价指标体系研究

李俊,黄德所,李琴

(陆军军官学院 管理工程教研室,安徽 合肥 230031)

摘要针对当前装备维修性定性要求难以评价和分析的难题,通过对维修性定性要求的全面分析,依据装备典型的三级维修流程,构建了基于维修事件的装备维修性定性要求验证与评价指标体系;分析了关键指标的含义和指标值的获取方法,为验证装备维修性定性要求提供了技术手段与方法。

关键词维修事件;维修性验证与评价;指标体系

收稿日期2014-11-07

基金项目部委级资助项目

作者简介李俊(1982-),男,讲师,博士,主要研究方向为装备维修性设计与验证。Oldsoul@163.com

中图分类号E237

文章编号2095-3828(2015)05-0022-04

DOI文献标志码A 10.3783/j.issn.2095-3828.2015.05.005

Demonstration and Evaluation Index System of

Maintainability Qualitative Requirement Based on Maintenance Events

LI Jun,HUANG Desuo,LI Qin

(Department of Management Engineering, Army Officer Academy, Hefei Anhui 230031,China)

AbstractTo solve the issues that maintainability qualitative requirements facing on evaluation and analysis, the paper builds up a maintainability qualitative evaluation index system based on maintenance events with comprehensive analysis on the qualitative requirements, according to typical three-level equipment repair process. Then, the paper analyses the connotations of key indicators and the way to obtain the indicators to provide technical approach and method for verifying the maintainability qualitative requirements.

Keywordsmaintenance events; maintainability demonstration and evaluation; index system

维修性是装备在规定的条件下、规定的时间内,按照规定的程序、方法对装备实施维修活动,以保持或恢复其规定状态的能力,是装备系统的基本属性之一,是与装备维修密切相关的设计特性,反映了装备是否具备维修方便、快捷、经济的能力[1]221。良好的维修性设计是提高维修效率和装备质量的重要手段。维修性评价包括定性评价和定量评价两大类。维修性定量评价指标主要有平均修复时间、重要零部件平均更换时间、平均维护时间等,在GJB 2072—94 《维修性试验与评定》中已经明确了这些指标的获取方法和手段[2]。而目前对维修性定性评价尚停留在维修性定性要求阶段,有研究人员从定性要求的个别指标出发,研究了这些指标值的获取方法,但尚未形成完整的评价指标体系和评价方法,难以开展对装备维修性定性要求验证和综合评价工作。

本文从维修性定性要求着手,根据装备维修的主要工作流程分析了维修性定性要求验证与评价指标体系的构建思路,进而构建了科学合理、全面完善、具有可操作性的装备维修性定性要求验证与评价指标体系。

1维修性定性要求分析

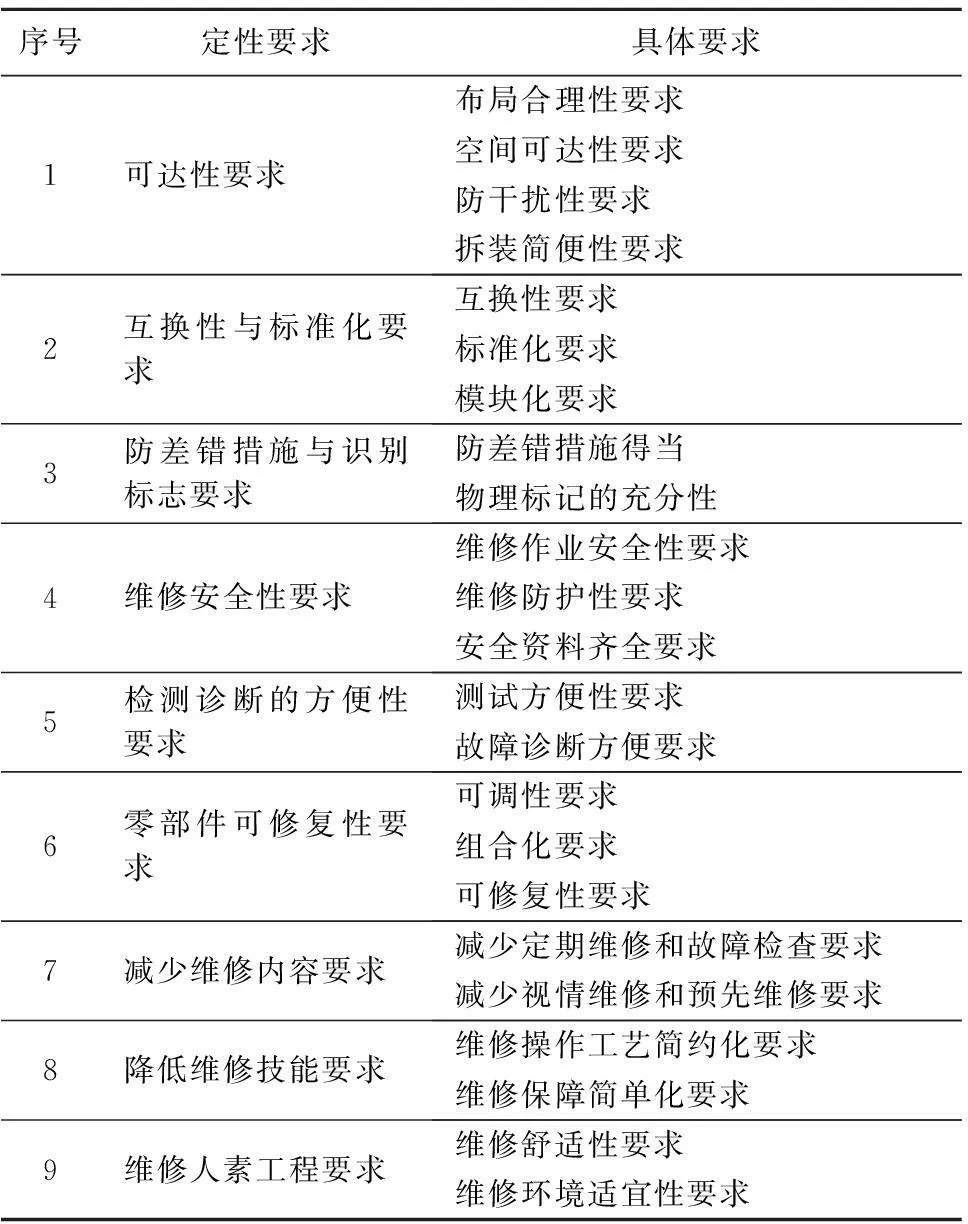

维修性定性要求是对其进行验证与评价的重要依据,而构建的评价指标体系也应能完全反映这些定性要求。为此,首先对GJB 368B—2009《产品维修性工作通用要求》中规定的维修性九项定性要求进行分析,主要包括:可达性、互换性与标准化、防差错措施与识别标志、维修安全性、检测诊断的方便性、零部件可修复性、减少维修内容、降低维修技能、维修人素工程等9个方面[3]的要求,如表1所示。

表1 维修性定性要求分析

这9个方面的要求给装备维修性定性分析指引了大致的方向,但它们并不能直接作为维修性定性要求验证与评价的指标。一是因为这些定性要求之间存在着相互影响或相互包含的关系。例如可达性影响维修人素工程,检查诊断的方便性与快捷性影响减少维修内容和降低维修技能,防差错措施与识别标志属于维修安全性的一部分。二是因为这些要求大多是定性描述,难以直接获取量化的指标值。论文以上述维修性定性要求为基础,从维修事件出发,对影响维修事件的维修性定性要求进行分析,构建了基于维修事件的维修性定性要求验证与评价指标体系。

2维修性定性要求验证与评价指标构建思路

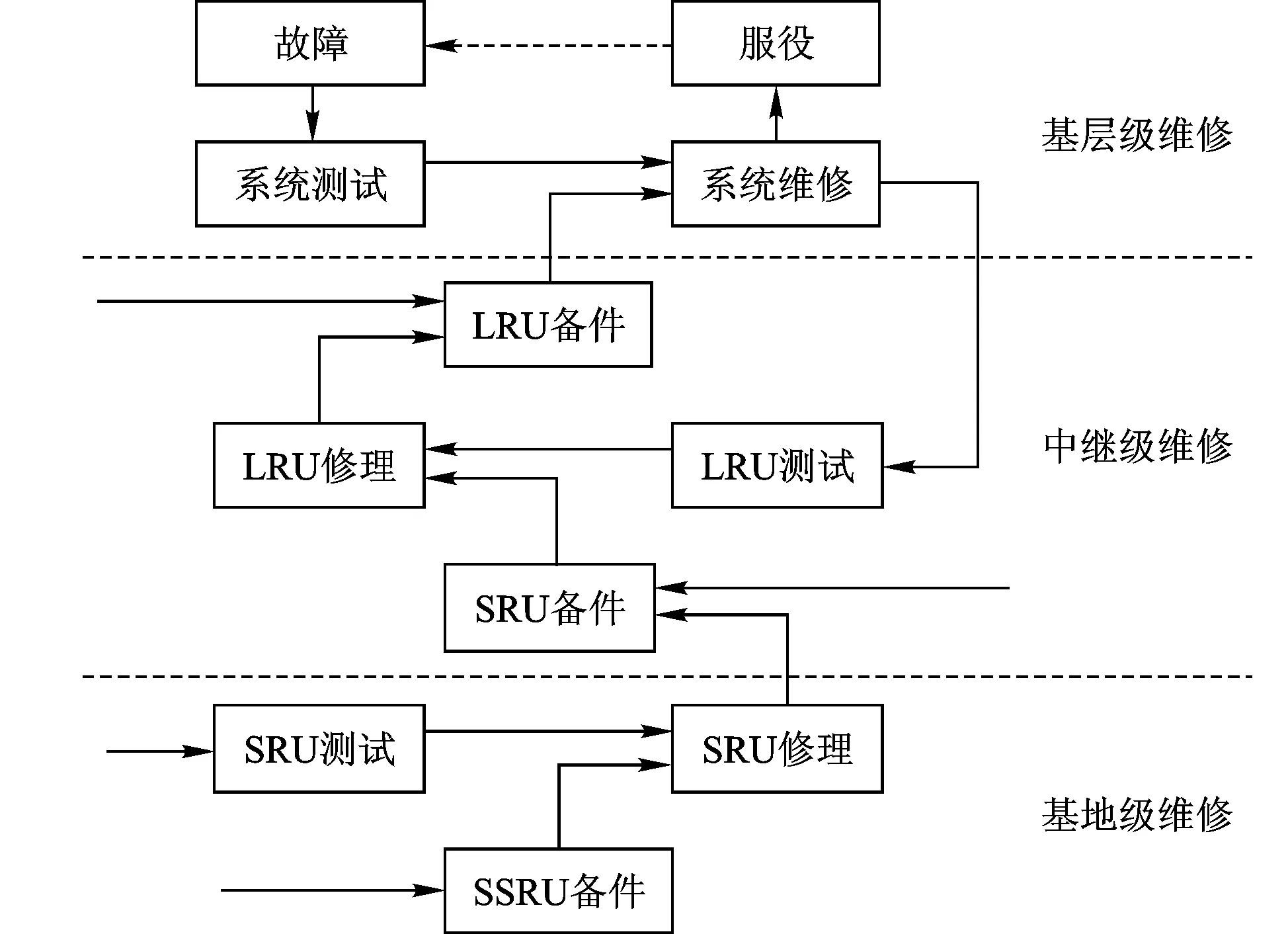

维修事件指的是由于故障、虚警或按预定的维修计划进行的一种或多种维修活动[4]。目前,装备维修以三级维修为主,在文献[1]221中给出了典型的三级维修流程图。维修事件中的维修活动主要是拆卸并更换可更换单元。可更换单元是在规定的维修级别上整体拆卸和更换的单元。它可以是设备、组件、部件或零件等。按照更换的场所,可分为现场可更换单元(Line Replaceable Unit, LRU)、车间可更换单元(Shop Replaceable Unit, SRU)和车间可更换子单元(Sub Shop Replaceable Unit, SSRU),分别对应于基层级维修、中继级维修和基地级维修。

图1是典型三级维修的运行图。从图中可以看出,在基层级,对于发生故障的系统,一般采用更换LRU的方式进行原位维修,对拆下的故障LRU,该级别一般不负责修理,而是送往中继级;中继级在接收到该待修LRU后,利用自身的测试设备,将故障隔离到SRU一级,然后以更换SRU的方式进行修理,并将故障SRU送往基地;在基地级,维修人员利用监测能力更强的设备,将SRU故障隔离到SSRU,以更换SSRU的方式进行SRU的修理。完整的维修事件包括前期的故障隔离和诊断,更换发生故障的可更换单元以及后期的系统测试。

图1 典型三级维修运行流程图

在此,引入维修事件的作业代价概念:维修事件的作业代价是指在指定维修条件下完成维修活动所消耗的物质资源、维修过程中遭遇的安全风险和维修人员的疲劳程度。维修性设计的好坏很大程度决定了维修事件的作业代价。而维修事件的作业代价又与具体的维修性定性要求相关,在此将维修性定性要求进行分析与归纳,构建出影响维修事件作业代价的下级指标。

3维修性定性要求验证与评价指标体系

3.1维修性定性要求验证与评价一、二级指标

依据维修性定性要求验证与评价指标的构建思路,将装备整体的维修工作拆分为独立的维修事件,将每个维修事件相对应的维修性定性指标作为综合评价的一级指标。

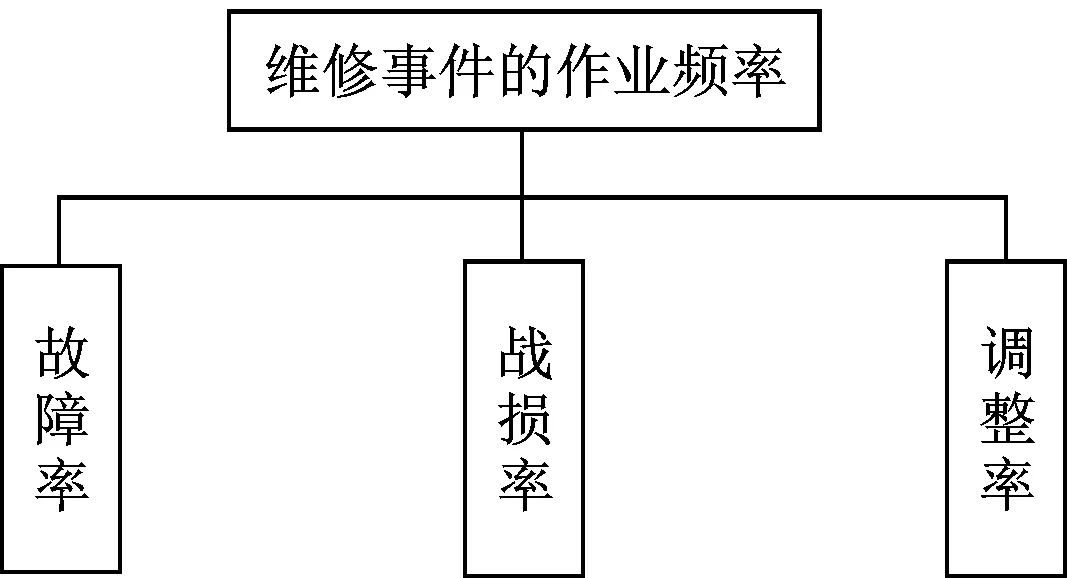

在以往对维修性设计要求进行验证与评价时,往往将所有的维修性定性要求都列在其中,要求每个指标都尽量达到最优化。但在装备设计过程中,全部指标都达到最优是不现实的,必然要有所取舍,取舍的依据在于维修事件的作业频率上。对维修性定性要求验证与评价时应重点考虑作业频率高的维修事件,尽量降低该维修事件的作业代价;若某个维修事件的作业频率很低,可适当降低对其维修作业代价的要求,从而降低设计的难度和成本。因此,每个维修事件的维修性指标的好坏受其维修作业代价和作业频率的共同影响。

依据上述思想,构建出装备维修性定性要求验证与评价一级指标和二级指标,如图2所示。

图2 维修性定性要求验证与评价一级和二级指标

3.2维修性定性要求验证与评价三级指标

装备维修包括修复性维修、预防性维修和战时抢修三大类,因此,维修事件的作业频率受到装备日常使用时的故障率、战时的战损率和维护保养时的调整率三者共同影响。如图3所示。

图3 维修事件的作业频率评价指标

问题集中于维修事件作业代价的评价上。维修事件的作业代价很大程度受维修性设计的影响,在此对影响维修事件作业代价的维修性设计要求进行分析。确定影响维修事件作业代价的主要维修性设计要求有:可达性、易拆装性、经济性、安全性、技能要求和人素工程。根据以上分析,构建如图4的三级指标体系。为便于对整个装备的维修性定性要求进行验证与评价,该指标体系中的底层指标均为定量指标,同时对照GJB 368B—2009 《产品维修性工作通用要求》中规定的维修性九项定性要求,以上指标已将其完全涵盖。

图4 维修事件的作业代价评价指标

3.3关键指标分析

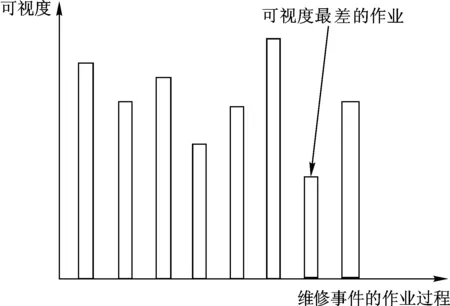

可视度:文献[5-6]在对维修可视化程度分析时,采用的是建立可视锥并根据维修对象处于人视觉范围来计算可视性的量化值,此类方法的问题在于没有将维修看作一个动态的过程,仅仅考虑了某个维修作业的可视化程度。对整个维修事件来说,维修事件的可视度受到维修作业过程中可视性最差作业的约束,如图5所示。在装备设计阶段,通过对虚拟样机进行动态仿真获取每个维修作业可视性程度的量化值,然后将整个维修作业过程中的可视性程度最小值作为指标值。

图5 可视度与维修事件作业过程的关系

工具可达度:工具可达度指标值的获取方法类似于可视度指标,同样通过在虚拟样机上仿真的方法获取每个维修作业的工具可达度量化值,仿真实例参见文献[7],然后将整个作业过程中的工具可达度最小值作为指标值。

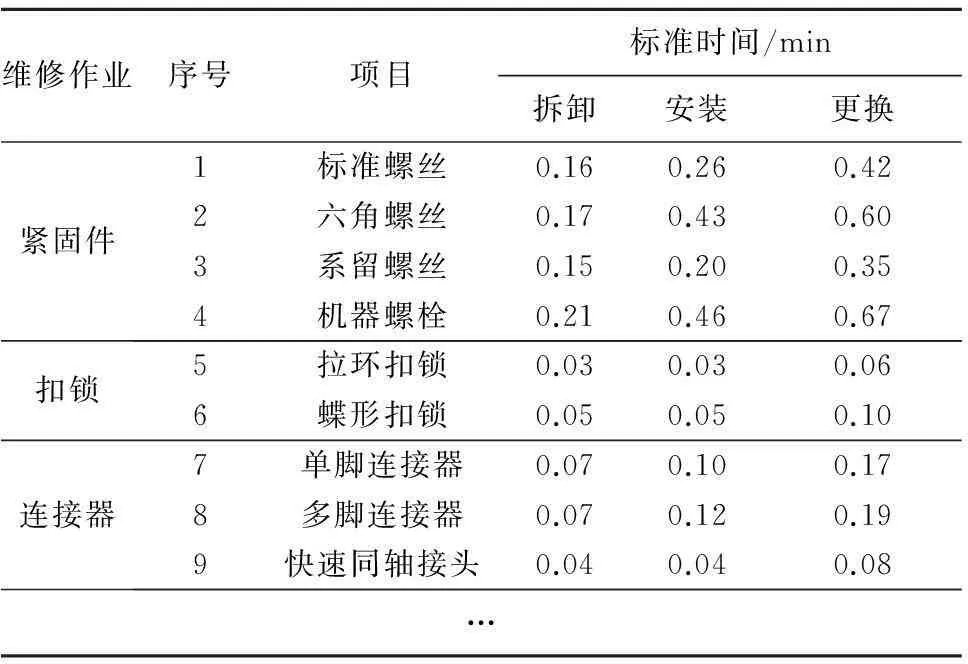

拆装时间:将可更换单元的拆装事件分解为多个维修活动,如故障定位、隔离、修理和功能检查等。每个维修活动又划分为一系列的基本维修作业,如拧螺钉、装垫片等[1]223。常见的基本维修作业时间如表2所示[8]74。

表2 基本维修作业时间

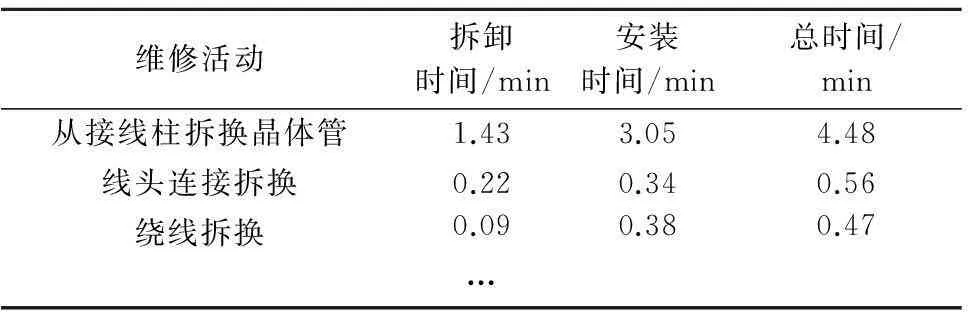

根据每个维修活动的基本维修作业,经统计求和可得整个维修活动的工作时间。见表3[8]76。

表3 常见维修活动时间

当装备完成虚拟样机设计时,此时系统的布局、相对位置和连接关系已确定,每一项维修事件的维修时间也已确定。通过与装备设计部门沟通,在虚拟样机的模型中添加基本维修作业时间数据,可在仿真时获得维修事件的拆装时间值。

工具需求度:工具需求度指标主要用于评价定性要求中的标准化和互换性,文献[1]221和[8]79中都给出了提高标准化和互换性设计的实例,维修工具的需求得以降低。所以标准化和互换性对维修性设计中维修工具的数量产生重要影响。

经济性:经济性有3个指标,分别是贵重度、可修复度和可调整度。主要用来描述可更换单元的经济性,这3个指标是维修事件中可更换单元的固有属性,分别用货币价值、是否可修复、调整次数等数值进行量化,这些数据可写入虚拟样机中供评价时调用。

安全性:安全性包括了防差错度、识别标志的齐全度和防护需求度。涵盖了维修性定性要求中的防差错及识别标志和安全性。防差错度指在维修事件全过程,哪些基本维修作业可能会出现差错,这些易出差错的基本维修作业是否采取了防差错措施。例如防差错度为0.8,表示维修过程中80%可能出现差错的基本维修作业采用防差错的措施。识别标志的齐全度统计方法同上。防护需求度指在维修过程中的特殊防护需求。

技能需求:技能需求包括自检能力、资料需求和人员素质需求,涵盖了维修性定性要求的测试与诊断和降低维修技能。

人素工程:人素工程指在维修作业过程中的维修人员的维修舒适度和环境适宜度。利用UG、JACK等仿真软件可对维修舒适性等进行评价,具体评价方法参见文献[9-10]。

4结 束 语

良好的维修性设计是装备战斗力的重要保证,论文从装备维修性定性要求着手,根据装备维修活动的特点,构建了基于维修事件的维修性定性要求验证与评价指标体系,并分析了关键指标的含义和指标值的获取方法。为在装备前期研制阶段就能对其维修性进行全面评价提供理论基础,为提高装备维修性设计水平提供技术支撑,为订购方控制与评价装备研制全过程的维修性提供有效手段和方法。

参考文献(References)

[1]吕川.维修性设计分析与验证[M].北京:国防工业出版社,2011.

[2]军械工程学院.维修性试验与评定GJB 2702—94[S].北京:国防科学技术工业委员会,1995:10-41.

[3]军械工程学院.产品维修性工作通用要求GJB 368B—2009[S].北京:中国人民解放军总装备部,2009:50-52.

[4]总装备部技术管理中心.可靠性维修性保障性术语GJB 451A—2005[S].北京:中国人民解放军总装备部,2005:20-30.

[5]曾毅,尚建忠,曹玉君,等.维修性设计中的可视性评价方法研究[J].工程图学学报,2009,30(1):70-74.

[6]崔晓风,项昌乐,王战军,等.特种车辆维修视觉可达性评价方法研究[J].计算机仿真,2011,28(3):349-353.

[7]曾毅.基于维修性设计的可达性分析评价技术研究[D].长沙:国防科学技术大学,2007:40-43.

[8]于永利.维修性工程理论与方法[M].北京:国防工业出版社,2007:74-79.

[9]杨德一,张秋月,郭钢.基于UG平台的汽车驾驶舒适性评价[J].客车技术与研究,2004,26(2):6-8.

[10]张立博,袁修干.飞机维修活动中的快速上肢评价[J].中国安全科学学报,2004,14(7):34-37.

(编辑:田丽韫)