浮法玻璃窑炉烟气污染防治措施研究

2016-01-14张益芬

浮法玻璃窑炉烟气污染防治措施研究

张益芬

(晶牛微晶集团股份有限公司,邢台 054000)

摘要:玻璃工业在生产过程中所产生的SO2和粉尘会对大气造成污染,因此需要对浮法玻璃窑炉烟气进行脱硫除尘一体化综合治理。该文结合浮法玻璃窑炉烟气污染的排放情况进行分析,提出脱硫治理的必要性,并以现有的脱硫技术作为基础,对脱硫除尘技术在国内浮法玻璃窑炉烟气治理中的应用及研究现状进行研究,探究了浮法玻璃窑炉烟气污染防治的有效措施。

关键词:浮法玻璃;烟气污染;脱硫技术;防治措施

doi:10.3963/j.issn.1674-6066.2015.04.014

Abstract:SO2 and dust generated in glass production will cause air pollution. It is necessary to adopt technology for desulphurization and dust removal. The thesis analyzes emission of flue of float glass furnace and puts forward the necessity of desulfurization treatment. Based on the existing desulfurization technology, the thesis studies the application and research of desulfurization and dust removal technology in domestic float glass furnace flue, and explores the effective measures to control float glass furnace flue pollution.

收稿日期:2015-05-07.

作者简介:张益芬(1964-),高级工程师.E-mail:cdwhty@163.com

Study of Control Measures to Float Glass Furnace Flue Pollution

ZHANGYi-fen

(Jingniu Glass Ceramics Group Co,Ltd,Xingtai 054000,China)

Key words:float glass;fume pollution;desulfurization technology;control measures

随着社会经济的快速发展,我国玻璃工业取得了长足进步,全国平板玻璃的产量已经占全球的一半以上,并连续21年位居世界玻璃产量第一。我国平板玻璃工厂大多数用重油或天然气作为燃料,在玻璃生产过程中,会产生污染大气环境的硫氧化物、氮氧化物和粉尘。浮法玻璃窑炉烟气的大气污染物主要是SO2,排放浓度取决于燃料的种类和含硫量。据有关部门监测数据显示,玻璃工业附近环境空气的SO2平均浓度高于现行的国家二级标准要求,污染治理刻不容缓。随着社会环保意识的增强,节能减排政策的深入,国家的环保要求日益严格,浮法玻璃窑炉烟气污染已经受到社会广泛关注[1]。因此,我国的玻璃工业应当优化升级产业结构,提高资源利用率,将可持续发展作为主要目标,对浮法玻璃窑炉烟气进行脱硫除尘一体化管理。

1目前浮法玻璃窑炉的生产特点

浮法玻璃在生产的过程中通常采用连续不间断的流水线生产方式,而浮法玻璃窑炉则是整个玻璃工业生产过程中的核心设备,目前我国运行的浮法玻璃窑炉仍以火焰炉为主,具有着较高的能耗,并且融化效率不高。浮法玻璃窑炉运行过程中需要保持相应的微正压,从而提供稳定的燃烧气氛。若是浮法玻璃窑炉的燃烧不够充分,会对玻璃产品质量造成影响,并导致严重的污染事故。而浮法玻璃窑炉中的废烟气的处理方式,则是利用废烟气排放温度较高的特点,通常是让废烟气经过余热锅炉进行回收余热,从而产生蒸汽服务玻璃工业生产流程中的供油系统。然而这种废烟气的处理方式,虽然提高了资源的利用效率,却并未解决浮法玻璃窑炉的烟气污染问题。

2浮法玻璃窑炉烟气污染物分析

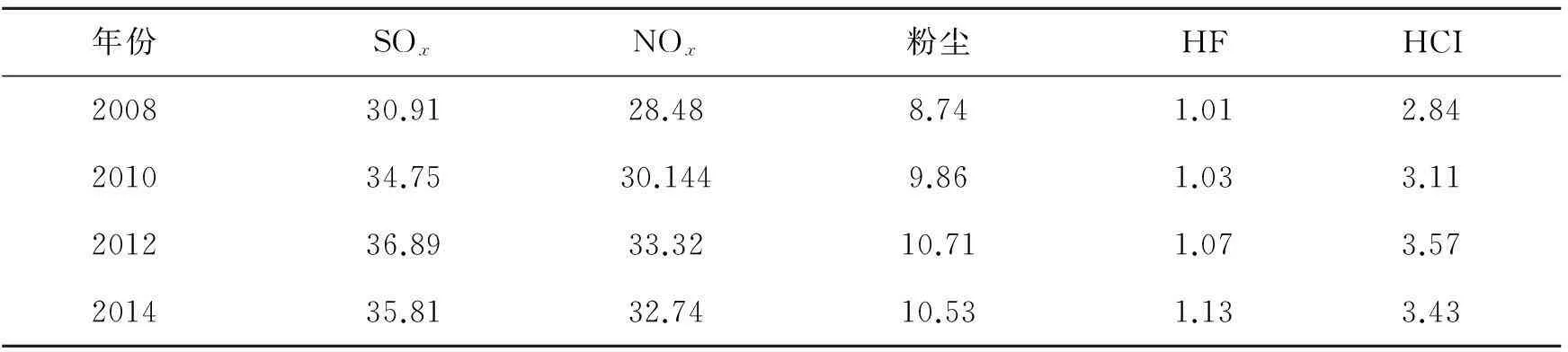

我国浮法玻璃在生产流程中主要以重油和天然气作为燃料。根据不同的生产规模和燃料的使用情况,排气温度在400~500 ℃,而浮法玻璃窑炉烟气污染物主要包括SOx、NOx和粉尘。近年来平板玻璃窑炉烟气污染物排放总量,见表1。

表1 平板玻璃排放污染物总量 /万t

我国平板玻璃生产污染物总量随着我国平板玻璃产量的提升而增加,节能减排政策的实施后,我国平板玻璃生产污染物整体下降,但仍不能达到相应的污染物排放标准。该文主要对SOx、NOx和粉尘这3种污染物进行分析,从而减少浮法玻璃窑炉的烟气污染。

2.1 SO x的污染来源

浮法玻璃在生产过程中排放的SOx主要包括燃料中本身的硫含量在燃烧中所产生的SOx,以及原辅料在窑炉内的熔化过程中分解和燃烧所产生的SOx。而SOx的污染程度取决于浮法玻璃的燃料来源,含S量为2%的重油燃料产生的SO2初始浓度是天然气燃料产生的SO2初始浓度的四倍。若是用天然气作为浮法玻璃的生产燃料,则会因燃料中本身较低的硫含量,使得浮法玻璃窑炉烟气的排放浓度满足现行的SO2排放标准。而以重油作为燃料的浮法玻璃生产线,由于燃料的来源不同,难以控制燃料的含硫量,从而使得浮法玻璃窑炉烟气无法达到环保排放标准规定的SO2排放浓度[2]。

2.2 NO x的污染来源

在浮法玻璃生产过程中原料中较少的含氮物质会在高温环境下分解氧化,而燃料中的N也会在高温环境下,与O2发生反应从而生成NOx。而在浮法玻璃窑炉中空气中的N2与O2在高温剧烈反应下也会生成温度型NOx。浮法玻璃窑炉烟气污染物中温度型NOx最为主要。在浮法玻璃窑炉烟气中的NOx初始状态下90%为NO,但在排放过程中温度下降后则会转化为NO2。浮法玻璃窑炉烟气中的NOx以温度型为主,受到N2与温度的影响,不同的燃料选择和助燃风量,也会使得NOx含量因燃气比不同产生较大差别。

2.3 粉尘的污染来源

窑炉在加料过程中,小部分原料因未能充分燃烧从而被带入烟气中,这是浮法玻璃窑炉烟气中粉尘产生的主要原因。同时,窑炉中的易挥发物质,例如Na2O以及其他部分金属氧化物,经过高温挥发过程,逐渐冷凝并生成烟尘。而浮法玻璃窑炉燃烧的燃料因含量不纯,也会生成较大烟尘。

3浮法玻璃窑炉烟气污染防治措施

3.1 SO x的治理

在我国玻璃工业的早期生产线中,国家实行工业窑炉烟气达标排放且污染物总量不超标便不征收废气排污费的相关规定。浮法玻璃窑炉烟气通常采用高烟筒排放,并未进行脱硫处理,而随着社会环保意识的加强,国家对于建材行业的环保要求也越来越严格。经过多年的自主研发,我国浮法玻璃窑炉烟气的SO2排放控制技术已经较为成熟,伴随着主要污染物的减排需要,平板玻璃企业都已安装了脱硫除尘设备,对浮法玻璃窑炉烟气中的SO2排放进行了初步控制[3]。

烟气脱硫技术按照脱硫产物的是否回收,也分为再生回收法和抛弃法。前者将脱硫副产物以石膏或硫酸等形式进行回收,而后者则是将脱硫混合物直接排放处理。按照烟气脱硫产物的干湿形态,烟气脱硫技术也可分为干法、半干法和湿法等工艺;也可按采用脱硫剂的不同,分为钙法、氨法、钠法、镁法和双碱法等。目前,玻璃工业脱硫技术应用最为普遍的是湿法工艺,吸收剂绝大多数为碱性浆液或溶液;其中,吸收剂采用石灰或者石灰石的强制氧化湿法脱硫方式是目前应用最为广泛的脱硫技术。其原理是烟气中的SO2与石灰石进行反应,生成硫酸钙,将洗涤液沉淀下来,从而对沉淀物进行抛弃,或以石膏形式进行回收。而与传统的石灰石-石膏法相比较,其工艺原理简易,同时合并了预洗、吸收和氧化等设备,简化了烟气热交换系统,从而达到中等脱硫效率、降低设备投资。

3.2 NO x的治理

浮法玻璃窑炉烟气的NOx排放量与SO2接近,具有较大的危害性,但目前并未采取相应的污染排放控制措施。随着社会环保意识的加强,NOx浓度排放标准的出台,需要玻璃产业开发和应用浮法玻璃窑炉烟气的脱硝控制技术进行处理。浮法玻璃窑炉烟气中的NOx主要是温度型氮氧化物,因此减少助燃物中N2含量,则会减少反应,从而减少NOx的产生量,这项技术主要通过全氧助烧技术或富氧助烧技术来实现。浮法玻璃窑炉烟气中NOx的产生主要来源于燃料中含氮物质的燃烧、空气中氮的燃烧和原料中硝酸盐的分解,而玻璃熔窑烟气中的NOx在排放的过程中,随着温度的下降而逐渐转化为NO2,从而造成环境污染。

浮法玻璃窑炉烟气中的NOx污染控制主要分为两种,分别为燃烧中控制和燃烧后控制。这两种处理方式中,燃烧中控制又可分为3种:氧气控制技术、燃料燃烧技术、燃料调节技术。但在浮法玻璃窑炉内实施NOx的燃烧中控制仍需要较大的技术支持,具有较大的改造难度。而燃烧后控制方式分为3种:SNCR、SCR、湿法脱硝,其中SCR在浮法玻璃窑炉烟气处理中具有较为广泛的应用。浮法玻璃熔窑烟气排放的脱硝效率需要达到70%。

1) 湿法脱硝

湿法脱硝技术其原理主要是利用旋流板塔技术,将KMnO4和NaOH作为吸收剂,先将烟气中的NO利用KMnO4氧化为NO2,再将NO2利用NaOH反映去除。这种方法主要是将浮法玻璃熔窑烟气切向进塔,并利用旋流板将KMnO4和NaOH液体进行雾化,使得KMnO4和NaOH能够充分反应,从而除去浮法玻璃窑炉烟气中的NOx和PbO。湿法脱硝技术具有较高的脱硝效果,但是对于设备要求较高,设备占据空间较大,并且废水处理池容易二次污染,处理程序较为复杂,已经很少被玻璃企业所使用。

2) SNCR脱硝技术

SNCR脱硝技术主要利用选择性非催化还原,将含有NHx基的还原剂喷入炉膛温度800~1 000 ℃区域,可以将还原剂迅速分解为NH3和其它副产物,并用NH3与烟气中的NOx进行SNCR反应,从而生成N2,去除浮法玻璃窑炉烟气中的NOx。SNCR脱硝技术的脱硝效率较低,约50%左右,且成本较低,可以和低氮燃烧器或SCR进行混合使用,能够降低浮法玻璃生产过程中的脱硝费用。但浮法玻璃窑炉与工业锅炉的结构差异较大,SNCR脱硝技术只有在蓄热室使用,才能达到温度的反应要求,具体SNCR脱硝技术还有较大的开发空间。

3) SCR脱硝技术

SCR脱硝技术可以按照催化剂适用温度的不同,分为高、中、低温3种工艺,中温SCR脱硝技术在玻璃工业中应用较为广泛,中温SCR脱硝技术的催化剂适用温度为280~420 ℃,以TIO2作为载体,并加上钒、钼和钨等作为主催化剂或助催化剂。在催化剂的作用中,在温度达到280~420 ℃的窑炉烟气中喷入氨,将NOx还原成N2和H2O,当NH3与烟气混合后会通过填充催化剂的反应器,其中NOx与NH3会发生还原反应,并生成N2和H2O,而TIO2作为催化剂会抑制SO2的氧化进程。SCR脱硝技术具有90%以上的脱硝效率,并且催化剂的正确使用寿命较长,运行较为稳定,但使用过程中应当注意,在天然气浮法玻璃窑炉中,配方的重碱用量较大。当碱金属与催化剂的表面进行接触,能够直接与活性位发生作用,从而使得催化剂钝化,甚至造成催化剂碱中毒的现象。因此,催化剂应当尽量避免潮湿环境,并选用蜂窝状的催化剂,减少浮法玻璃窑炉中烟气碱性氧化物的影响作用。

浮法玻璃窑炉烟气的脱硝技术中,低氮燃烧技术正处于开发阶段,在理论范畴内适合天然气窑炉使用的天然气分级燃烧技术和烟气再循环技术,将随着氮氧化物排放标准的提高,逐渐获得运用[4]。而纯氧燃烧技术的投资较大,并对浮法玻璃窑炉的耐火性能要求较高,并且浮法玻璃窑炉规模的不同,节能效果并不稳定,因此尚未在平板玻璃工业界得到广泛应用。在浮法玻璃窑炉烟气的脱硝技术中,SCR脱硝技术的脱硝效率高,运行较为稳定,适用范围较为广泛。

3.3 粉尘治理

浮法玻璃窑炉烟气中粉尘的特点是粉尘粒度小,烟气量大,含尘量较高。现行的烟尘治理技术主要有干法除尘、湿法除尘以及电除尘。

1) 干法除尘

干法除尘的方法主要重力除尘、离心分离器和袋式除尘器。重力除尘主要利用重力和惯性对烟尘进行颗粒分离,但分离效率比较低,并不能满足相应的环境标准。而离心分离器也称为旋风除尘器,适用于含尘量较高,颗粒度较大的粉尘,普遍应用在除尘工序的预处理环节,烟气处理效果较好。袋式除尘器则是利用过滤机理的综合效应,将浮法玻璃窑炉中的粉尘根据粒度大小按照相应分散度曲线进行分布,虽然滤布纤维之间的空隙大于100 mm,但是织物过滤能对微米粒子进行捕集,充分利用重力、惯性碰撞、钩附效应、筛滤、扩散与静电吸引等效应。因此,袋式除尘器对于温度有一定要求,需要维持在190 ℃左右,在使用的过程中需要先降温,对于风机的使用效率也要高于其他设备。

2) 湿法除尘

湿法除尘技术主要是利用液滴或液膜,对含尘气体进行洗涤,让尘粒能够附着在液体之上,将烟尘颗粒凝集,形成较大的尘粒,从而可以使用更为广泛的粒子分离装置。湿法除尘技术主要由洗涤塔和相应的循环水处理系统组成,这种除尘技术虽然安全可靠,但是也具有水处理设施庞大、能耗较高、容易腐蚀或结垢、除尘效率较低等特点,随着除尘技术的不断发展和完善,已经逐渐被干法除尘或EP技术所替代[5]。

3) 电除尘

电除尘技术(EP)主要是利用电晕放电,从而让含尘气体中的粒子带电,并充分利用电作用力,使带电粒子分离的原理。电除尘装置主要分为管极式和板式。管极式电除尘器的运行过程比较稳定,处理效率较高,具有较为广泛的适用范围,特别是对于温度高、气量大、细小颗粒较多的浮法玻璃窑炉烟气粉尘具有更好的效果,还可以根据相应的处理深度要求采用不同电场的除尘器。而板式电除尘装置的故障率较高、适用范围较小,运行过程不稳定已经被被管极式电除尘器所替代。

由于浮法玻璃窑炉烟气具有较大的烟尘粘性和腐蚀性,根据运行和除尘效果,袋式除尘和电除尘技术更为适合浮法玻璃窑炉烟气的除尘环节,电除尘要充分考虑黏性问题,袋式除尘方法需要防止糊袋现象同时要注意滤袋的耐温问题。两者相比较,袋式除尘不仅投入少,操作方便而且效果好,目前玻璃行业常用的粉尘治理技术就是袋式除尘技术。

4结语

随着社会对环境质量的要求越来越高,大气污染排放的标准也将更为严格,浮法玻璃窑炉烟气脱硫脱硝不仅是法规要求,更是企业的应尽义务。企业应当在创造利润的同时,加强对环境的保护治理,通过脱硫脱硝技术和高效除尘,使得浮法玻璃窑炉烟气达到相应环保要求,并随着技术的进步,应用运行效率更高的烟气处理系统,从而促进企业的长期稳定发展。

参考文献

[1]刘清宝.浮法玻璃窑烟气治理技术探讨[J].玻璃,2011,41(5):49-51.

[2]凌绍华,孙国芬.玻璃熔窑烟气脱硫技术现状及分析[J].中国环境管理干部学院学报,2007,28(2):76-78.

[3]王雁林.天然气浮法玻璃窑炉烟气除尘脱硝技术研究[J].中国高新技术企业,2010,33(16):85-87.

[4]张磊,李彦涛,张蕾,等.玻璃窑炉烟气脱硫除尘脱硝综合治理技术的研究[J].玻璃,2011,41(6):9-12.

[5]徐娇霞,丁明,尤振丰,等.玻璃窑炉烟气脱硫脱硝除尘一体化技术探讨[J].玻璃,2013,43(5):43-45.