轻质、高强陶粒混凝土内隔墙板表面气孔问题的试验研究

2016-01-14黄洪财,肖景和,桂苗苗等

轻质、高强陶粒混凝土内隔墙板表面气孔问题的试验研究

黄洪财1,2,肖景和1,2,桂苗苗1,2,徐仁崇1,2,温小栋3

(1.厦门市建筑科学研究院集团股份有限公司,厦门 361004;

2.厦门天润锦龙建材有限公司,厦门 361009;3.宁波工程学院,宁波 315211)

摘要:研究了陶粒混凝土拌合物泌水、粉煤灰及骨料的掺量对轻质、高强陶粒混凝土内隔墙板表面气孔的影响。结果表明:陶粒混凝土拌合物泌水、粉煤灰及骨料的掺量对轻质、高强内隔墙板的表观质量有着重大的影响,泌水越严重则内隔墙板的表面大孔径气孔数量越多,表面气孔数的加权结果也越高,表观质量也相应的越差。陶粒掺量越多、河砂掺量越少,则陶粒混凝土内隔墙板的表观质量也相应的越差;而粉煤灰掺量的提高则有助于改善内隔墙板的表观质量。

关键词:陶粒混凝土;内隔墙板;高强;表面气孔

doi:10.3963/j.issn.1674-6066.2015.04.007

Abstract:This paper studied the effect of mixture bleeding,content of fly ash and aggregate on the surface pores of lightweight high-strength ceramisite concrete hollow panel for internal partition wall.The results indicated that it had significant effect on the surface quality of pores.If the bleeding was more heavy,the big diameter pore’s number of the surface would be more,the surface pore’s weighting number would be more also,and the surface quality would be worse.The more contained ceramisite and lower contained sand,the worse the surface quality would be,and increasing the content of fly ash would be good to improve the surface quality.

收稿日期:2015-06-05.

基金项目:宁波市农业与社会发展计划项目(2013C51004).

作者简介:黄洪财(1978-),硕士,工程师.E-mail:hhc99051202@sina.com

Experimental Research on Surface Pores of Lightweight

High-strength Ceramisite Concrete Hollow Panel for Internal Partition Wall

HUANGHong-cai1,2,XIAOJing-he1,2,GUIMiao-miao1,2,XURen-chong1,2,WENXiao-dong3

(1.Xiamen Academy of Building Research Group Co,Ltd,Xiamen 361004,China;

2.Xiamen Tianrun Jinlong Building Material Co, Ltd, Xiamen 361009, China;

3.Ningbo University of Technology , Ningbo 315211,China)

Key words:ceramisite concrete;panel for internal partition wall;high-strength;surface pores

陶粒混凝内隔墙板是以轻质陶粒、细集料、胶凝材料及外加剂、水等原料混合后经平模或立模工艺成型制作而成的,使用专用砂浆粘结、辅件定位,形成建筑物室内隔墙。陶粒混凝土内隔墙板具有质量轻、强度高、隔音性能好、可任意切割等特点,施工简便快捷,建造速度快,同时能提高建筑使用面积,是一种良好的环保节能板材,是工业化建筑及住宅产业化的主要部件和组成部分[1-4]。然而,陶粒混凝土内隔墙板在生产过程中,表面容易产生气孔、毛刺等缺陷,极大地影响了陶粒内隔墙板的外观和质量。该文通过研究陶粒混凝土拌合物性能、粉煤灰及骨料的掺量对轻质、高强陶粒混凝土内隔墙板表面气孔的影响,探索其相应的影响规律。

1试验

1.1 原材料

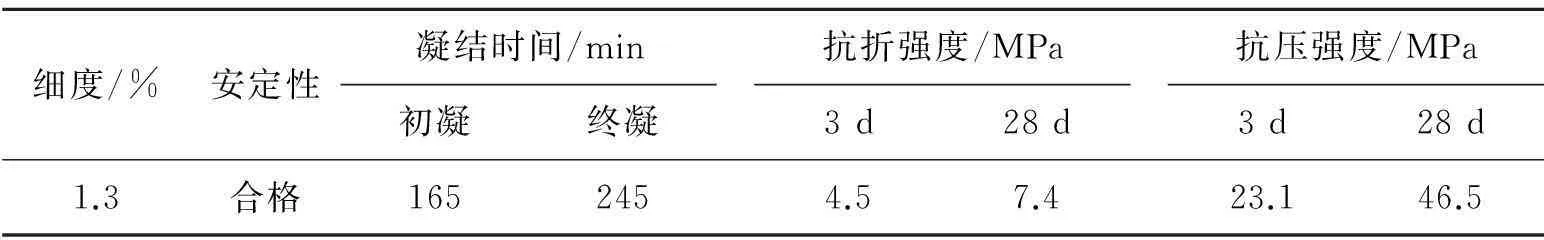

1) 水泥:福建润丰水泥厂生产的P·O 42.5水泥,其物理性能指标见表1。

表1 水泥的物理力学性能

2)粉煤灰:漳州市后石电厂生产的Ⅱ级粉煤灰,细度14.8%,需水量比97%,烧失量1.91%。

3)I型陶粒:福建玄正誉陶粒公司生产,粒径为10~16 mm,粒形系数为1.86,堆积密度为410 kg/m3。

4) 河砂:厦门海城商贸有限公司生产,细度模数为2.7。

5) 减水剂:福建科之杰新材料有限公司生的Point-S缓凝聚羧酸高效减水剂,固含量20%。

1.2 方法

在固定拌合物工作性能一定(坍落度控制在一定范围为)的情况下,通过调整胶材(水泥、粉煤灰)、骨料(陶粒、河砂)来研究拌合物泌水、粉煤灰及骨料的掺量对轻质、高强陶粒混凝土内隔墙板表面气孔的影响,具体配合比见表2。试验时,先将陶粒浸水预湿24 h,后按JCJ 51—2002《轻骨料混凝土技术规程》中的要求拌和后,测试拌合性能,后制作600 mm×600 mm×90 mm陶粒板试件,脱模后持续在标准养护温湿度(温度20±2 ℃,湿度≥95%)的条件下养护7 d,,后在自然条件下养护到28 d,测试相应的28 d抗压强度。同时用钢直尺、读数显微镜测量试件表面气孔数。

表2 陶粒内隔墙板表面气孔问题研究的试验配合比

2结果和讨论

表3为表2中5组不同种配比陶粒混凝土拌合物性能及成型后陶粒混凝土内隔墙板试件表面气孔分布的试验结果。由表中可知1#~5#配比拌合物的稠度均在245±15 mm范围内。陶粒混凝土内隔墙板表面气孔的分布按孔径大小分为1~3 mm(包括1 mm)、3~5 mm(包括3 mm)、≥5 mm三个级别,因陶粒混凝土内隔墙板板表面<1 mm以下的气孔一般孔深较浅、影响不大,所以不做统计。同时,按孔径级别对陶。

表3 陶粒内隔墙板表面气孔分布的试验结果

粒混凝土内隔墙板表面气孔的最终分布结果进行了加权统计,给出的加权系数中:1~3 mm系数为0.17,3~5 mm系数为0.5,≥5 mm系数为1,这是因为现行国家标准《建筑用轻质隔墙条板》GB/T 23451—2009中只统计孔径≥5 mm气孔,因陶粒混凝土内隔墙板中≥5 mm气孔对隔墙板的外观及性能的影响相对最大,而对<5mm以下的气孔则可以不统计。

2.1 泌水对陶粒内隔墙板表面气孔的影响

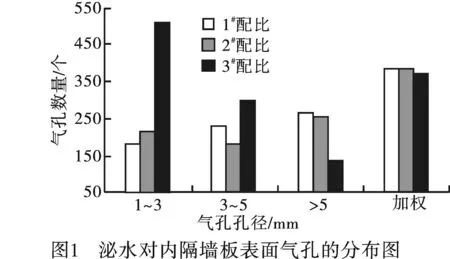

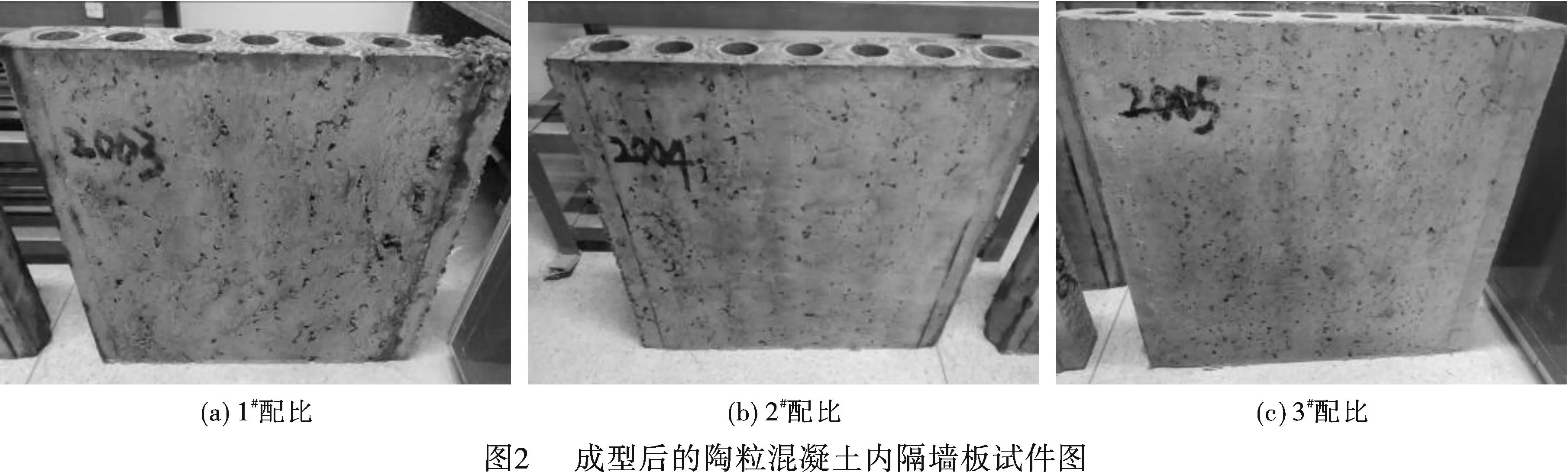

图1为表2中1#~3#配组分陶粒混凝土内隔墙板试件的表面气孔分布图。图2为表2中1#~3#配组分陶粒混凝土内隔墙板试件成型后的图片。

由图1中可看出,在1#~3#配比组分陶粒混凝土内隔墙板试件的表面气孔分布图中,1#配比试件的≥5 mm气孔数量最多,2#配比试件次之,而三号配比试件相对最少,同时1#、2#、3#配比组分陶粒混凝土内隔墙板试件表面气孔的加权统计结果也同样的如此。

由图2中可以看出,1#配比组分陶粒混凝土内隔墙板试件表面外观质量最差,表面的气孔孔径大、数量多,且孔深也最深,部分气孔还相互连接在一起。而2#试件表面的气孔虽然孔径同样较大,且数量较多,但气孔相对独立,孔深也相对较浅。3#配比组分陶粒混凝土内隔墙板试件表面的气孔孔径相对较小,孔深也相对较浅,表面的小孔径气孔数量也相对较多。

由表2可知,三组配比组分中,1#配比组分的陶粒掺量最大、3#配比组分次之、2#配比组分的最少,而细集料河砂的掺量则相反。由表3中可知,而除了1#、2#配比拌合物组分外,其他配比拌合物均未出现泌水现象,而1#配比组分陶粒混凝土拌合物的泌水现象比2#配比组分严重。所以陶粒混凝土拌合物泌水对轻质、高强内隔墙板的表观质量有着重大的影响,泌水量越严重则表面的大孔径气孔数量越多,表面气孔数的加权结果也越高,表观质量也相应的越差。

2.2 粉煤灰及骨料的掺量对陶粒内隔墙板表面气孔的影响

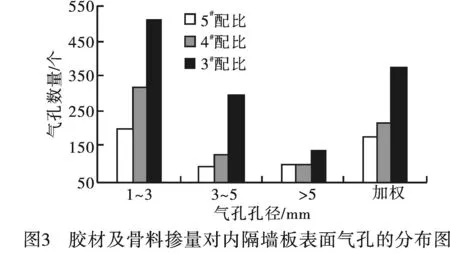

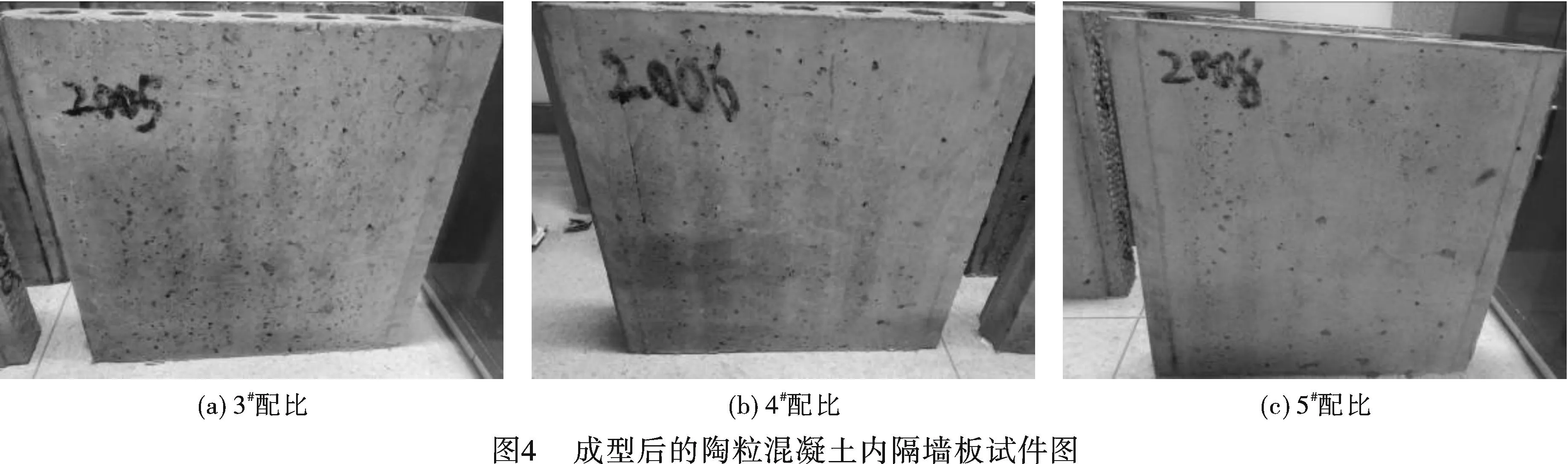

图3为表2中3#~5#配组分陶粒混凝土内隔墙板试件的表面气孔分布图。图4为表2中3#~5#配组分陶粒混凝土内隔墙板试件成型后的图片。

由图3中可看出,在3#~5#配比组分陶粒混凝土内隔墙板试件的表面气孔分布图中,3#配比试件的≥5 mm气孔数量最多,4#、5#配比试件≥5 mm气孔数量相同;而1~3 mm孔径、3~5 mm孔径气孔数量则是按3#、4#、5#顺序依次的递减,同时3组配比的陶粒混凝土内隔墙板试件表面气孔的加权统计结果也同样的如此。

由图4中可以看出,在3#~5#三组配组分中,3#配比组分陶粒混凝土内隔墙板试件表面气孔的孔径最相对最大、数量最多。而4#、5#试件表面的气孔的数量则相对要少的多,表面相对平滑很多。

由表2可知,在3#~5#三组配组分中,3#配比组分的陶粒掺量最大、4#配比组分次之、5#配比组分的最少,而细集料河砂的掺量则为3#最少、5#次之、4#最多。同时三种配比组分中,3#、4#配比的粉煤灰掺量相同,而5#配比的粉煤灰掺量最多。所以粉煤灰及骨料的掺量对陶粒混凝土内隔墙板表面气孔的数量和分布有重要的影响,粗骨料—陶粒掺量越多、细骨料—河砂掺量越少,则陶粒混凝土内隔墙板的表观质量也相应的越差;而粉煤灰掺量的提高则有助于改善内隔墙板的表观质量。

2.3 机理分析

混凝土的泌水是由于在重力作用下,混凝土中骨料和水泥等固相颗比重大,产生沉降,而水分比重小,从而产生压力,导致水分上升,结果造成混凝土泌水的发生[5,6]。陶粒混凝土的泌水原因同样的如此,只是在轻质、高强陶粒内隔墙板的陶粒混凝土拌合物中,因所使用的一般是容重较低的400~600级陶粒,所以泌水的时候,不但水分会上升,同时部分轻质陶粒也会上升;而在使用立模成型工艺成型试件后,因陶粒板试件厚度较窄,水分上升的同时,也会部分的汇聚到陶粒板和模板间的界面上。在泌水的过程中,水分的上升会在陶粒板内部、特别是在陶粒板与模板的界面上形成连续的通道,但部分的水分在上升过程中,通道很容易被轻质粗骨料陶粒所阻挡,从而聚集在骨料下,形成水囊,陶粒混凝土硬化后,从而在陶粒板试件的表面上形成大量的孔洞[7]。泌水量越多,相应的形成的水囊、孔洞就会越大,所以相应的在陶粒板表面所产生的大孔数量也就会越多。

轻集料—陶粒的掺量越少,则细集料的掺量就相对的增多,相应的拌合物的密实性会越好,所以陶粒板表面的质量会越好。而粉煤灰因“滚珠效应”,能改善陶粒混凝土拌合物的和易性、增加拌合物的粘度,所以粉煤会掺量的提高,有助于降低拌合物的分层倾向,改善陶粒板的表观质量[8]。

3结论

a.陶粒混凝土拌合物泌水对轻质、高强内隔墙板的表观质量有着重大的影响,泌水量越严重则表面的大孔径气孔数量越多,表面气孔数的加权结果也越高,表观质量也相应的越差。

b.陶粒掺量越多、河砂掺量越少,则陶粒混凝土内隔墙板的表观质量也相应的越差;而粉煤灰掺量的提高则有助于改善内隔墙板的表观质量。

参考文献

[1]董晓瑜. 陶粒混凝土轻质空心条板隔墙施工技术[J].山西建筑,2014,40(16):133-135.

[2]谭克锋. 轻集料及高性能轻集料混凝土的性能研究[J].同济大学学报(自然科学版),2006,34(4):472-475.

[3]王帅,杨明,朱涵. 破碎陶粒混凝土的试验研究[J].工业建筑,2013,43(4):111-114.

[4]徐磊. 轻骨料混凝土预制墙板的研制及其性能研究[D].哈尔滨:哈尔滨工业大学,2010.

[5]冯乃谦. 商品混凝土在施工应用中的开裂与对策[J].混凝土,2000(9):3-13.

[6]Zhang Minhong,Odd E Gjorv.Characteristics of Lightweight Aggregates for High-strength Concrete[J]. ACI Materials Journal,1990(2):150-158.

[7]李萃,孙海,苏玉森. 浅议影响混凝土泌水的因素及控制措施[J]. 商品混凝土,2011(8):49-51.

[8]王志军. 轻骨料混凝土抗离析技术的研究[D].沈阳建筑大学,2011.