汽车水平外形参数对气动阻力影响的仿真分析

2016-01-12郑子浩杨志刚朱晖

郑子浩++杨志刚++朱晖

摘要: 针对现有的汽车气动性能优化研究大多集中于纵向外形参数上,缺乏对水平外形参数研究的问题,选取水平外形参数中车尾收缩角和后风窗收缩角作为气动优化研究对象.利用数值仿真软件建立车体模型并进行仿真,求解获得水平外形参数的变化对气动阻力的影响规律.将水平参数的变化与对应的纵向外形参数的减阻效果进行对比分析.结果表明:水平外形参数的变化引起尾流结构显著变化,且与对应的纵向外形参数相比其减阻效果更好.因此,水平外形参数对汽车气动性能优化具有积极影响.

关键词: 汽车; 性能优化; 气动阻力; 水平外形参数; 车尾收缩角; 后风窗收缩角; 尾流结构

中图分类号: TP391.9文献标志码: B

0引言

气动阻力对汽车的操纵稳定性和燃油经济性等有很大影响.良好的汽车外形能有效减小气动阻力,因此,汽车气动外形优化设计是整车开发过程的关键环节.[1]汽车在不同方向上的外形结构改变,对汽车气动阻力均有较大影响.谷正气等[2]开展针对后风窗倾角的风洞试验研究,得到不同后风窗倾角与尾流场结构的关系;ZHANG等[3]针对三厢车的尾部上翘角和风窗倾角等典型纵向外形参数进行数值仿真,得到阻力较小的参数综合优化模型;傅立敏等[4]发现,带有水平尾锥度的汽车外形能令气动阻力峰值降低17%.现有研究大多只针对纵向对称面上的外型改变,很少关注顶视图亦即水平面上的外形变化,并且未见有文献比较纵向面和水平面上的外形参数对气动特性影响显著性的差异,因此在气动优化设计中,难以较好地判断哪些平面上的参数对气动特性影响更显著,从而无法更有效地降低整车气动阻力.

本文利用计算流体动力学数值仿真软件,针对汽车水平外形参数,通过数值仿真,快速求解得到压力云图、速度矢量等数据,分析探讨水平外形参数变化对气动阻力变化的影响原因和规律,并通过与纵向外形参数的减阻效果进行对比分析,得出不同平面上的外形参数对气动阻力影响的显著程度,从而为汽车气动外形优化提供理论依据.

1计算方法

1.1流场控制方程

汽车行驶过程的周围流场是定常且不可压缩的三维黏性流场.对于大部分工程问题,流体流动主要处于湍流状态,其运动规律满足NS方程,但由于其直接求解困难,因此工程上广泛使用雷诺时均方程.[5]时间平均法即将湍流看作由时间的平均流动和瞬态脉动叠加而成.为令方程封闭,本文采用可实现的kε模型.

1.2仿真模型

选取国际上被广泛接受的具有简化汽车形体的标准MIRA模型,以目前市面上的主流轿车类型两厢车和三厢车为研究对象,其标准MIRA模型见图1.流场采用四面体和六面体混合的非结构网格,并对车身周围进行加密,以准确计算模型前后压差阻力.计算域为长方形,总网格数均保持在1 300万左右,见图2.数值模拟采用非平衡壁面函数,控制方程对流项采用2阶迎风格式,计算方法采用SIMPLE算法.

a)两厢车b)三厢车图 1标准MIRA模型

Fig.1Standard MIRA models

图 2流场区域的纵向对称面网格划分

Fig.2Mesh of flow field on longitudinal symmetric plane

2仿真分析

在不改变汽车长度的条件下,车尾和后风窗外形的改变会引起尾涡涡核位置、涡扩散范围及拖曳涡的改变,从而改变前后压差,使气动阻力产生显著变化.为此,选取车尾和后风窗作为汽车水平外形的研究参数,有针对性地制定改型方案,并且与对应区域已有的纵向外形优化结果对比,考察该区域在不同平面上的外形改变对气动阻力的影响程度.

2.1水平外形参数改型方案

对于汽车水平面外形的变化,关键在于定义改型方法及其变化值域,使其满足变化要求,同时将其对汽车其他结构的影响降到最小.因此,参考轿车造型改进的设计方法[6],利用建模软件,按下述方法设计水平面车尾收缩和风窗收缩.

车尾水平收缩:在三厢车顶视图下,从后切面开始,后悬两侧向纵向面方向倾斜,其角度α变化范围为单侧0~20°,见图3a.后风窗水平收缩:在两厢车顶视图下,以C柱顶部为中心点,后风窗两侧向纵向面方向倾斜,其角度β变化范围为单侧0~20°,图3b.

a)车尾水平收缩b)后风窗水平收缩图 3标准MIRA模型水平外形参数变化

Fig.3Horizontal shape parameter change of

standard MIRA model

2.2车尾水平收缩分析

2.2.1阻力因数变化规律

阻力因数α曲线见图4.由此可知:阻力因数随α的增大而明显减小,但当α增大到10°以上时,阻力因数减小不再明显,最大降幅为15.34%.

图 4阻力因数α曲线

Fig.4Curve of drag factor against α

2.2.2结果分析

车尾端面在水平对称面(z=600 mm)上的压力因数对比见图5.由此可知:随着α的增大,车尾端面有效面积逐渐减小,整个车尾压力回升,该负压区甚至逐渐转化为正压.

图 5水平对称面上车尾压力因数随α变化曲线

Fig.5Curves of tail pressure factor change with change of α on horizontal symmetric plane

不同α的车身表面压力因数见图6.由此可知:随着α的增大,车身两侧气流进入车尾倾角后膨胀,流速下降,使收缩角区域的压力逐步上升,正压区向车头方向发展,综合反映为前后压差阻力逐渐减小.α=20°模型与标准模型的纵向对称面压差见图7.改型后模型整个后部压力均上升,而前部上表面压力变化不大,但是前部下表面压降很大,整车升力因数从0.008下降至0.007,从而导致整车诱导阻力下降.尾部流场结构是汽车气动特性的核心问题之一.[7]分析车尾改型前后尾流结构的差异,标准模型与α=20°模型的车尾压力云图和流线比较见图8.改型前尾部死水区范围较大,此时死水区以一对沿y轴发展的剪切涡为主.剪切涡由顶部下洗的剪切气流和底部上洗的剪切气流形成,其涡核为负压.涡核负压区基本与车尾端面平行,成条状分布,因此整个车尾端面受负压区影响较大,压差阻力较大.随着α的增大,侧向涡逐渐显著并向轴线靠拢,侧向涡的涡核为正压,受其影响,原来的剪切涡在y轴方向的扩散范围越来越小,因此车尾受其涡核负压区影响也逐渐变小.

图 6不同α的车身表面压力因数

Fig.6Automotive body surface factor in different α

图 7α=20°模型与标准模型的纵向对称面压差, Pa

Fig.7Pressure difference on longitudinal symmetric plane between α=20° model and standard model, Pa

图 8标准模型与α=20°模型的车尾压力云图和

流线比较, Pa

Fig.8Comparisons of pressure contour and streamline between standard model and α=20° model, Pa

侧向涡的发展也令车身两侧气流往回卷.在距车尾端面x=50 mm处,取车尾端面的投影面积统计死水区进气量,见表1.由此可知:气流量变化不大,但由于车尾端面面积减小,死水区范围变小,单位面积气流量增加,这些气流为车尾死水区提供额外动能,导致车尾压强回升.

表 1车尾死水区流量

Tab.1Mass flow at dead zone参数标准模型α=20°模型变化率/%进气量(kg/s)2.2972.103 -8.45车尾端面面积/(mm2)823 602529 334-35.73

不同α水平对称面上(z=600 mm)的湍动能云图见图9.湍动能越大意味着车尾涡强度越大,需要消耗的能量越多,阻力也就越大.随着α的增大,湍流动能强度显著减小.这是因为随着车尾端面面积减小,车尾边界层涡进入尾涡减少,从而使得车尾涡强度减小,气动阻力随之降低.

图 9不同α下的尾部水平对称面湍流动能, J/kg

Fig.9Turbulent kinetic energy on horizontal symmetric

plane of tail in different α, J/kg

2.3后风窗收缩分析

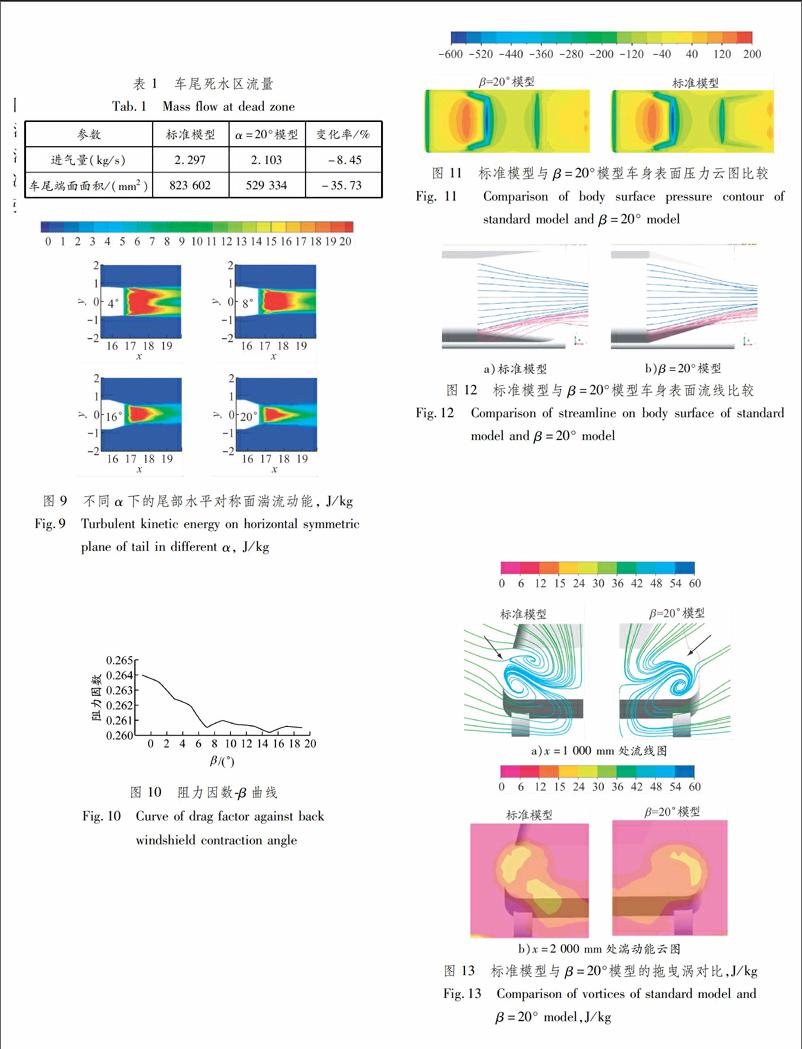

2.3.1阻力因数变化规律

阻力因数β曲线见图10.由此可知:阻力因数随β的增大而减小,但当β增大到8°以上时,阻力因数减小不再明显,最大降幅为1.44%.

图 10阻力因数β曲线

Fig.10Curve of drag factor against back

windshield contraction angle

2.3.2结果分析

标准模型与β=20°模型车身表面压力云图比较见图11.由此可见:模型前部压力基本没有变化,后部正压区增大.结合图12的流线比较,可知这是由于改型前侧风窗气流越过C柱流入后风窗区域,流速较快,在C柱形成负压区域,而改型后气流能沿着后风窗收缩角向车尾流动,C柱负压区消失,后风窗区域气流较为平缓,能量损失变少,导致后风窗正压区增加,从而前后压差阻力变小.

图 11标准模型与β=20°模型车身表面压力云图比较

Fig.11Comparison of body surface pressure contour of standard model and β=20° model

a)标准模型b)β=20°模型图 12标准模型与β=20°模型车身表面流线比较

Fig.12Comparison of streamline on body surface of standard model and β=20° model

傅立敏等[8]和朱晖等[9]研究指出,拖曳涡在尾部的发展诱发顺气流方向的作用力,是诱发气动阻力的重要因素.为进一步研究拖曳涡对阻力的影响,取尾后x=1 000 mm处进行比较分析,见图13.

a)x=1 000 mm处流线图

b)x=2 000 mm处湍动能云图

图 13标准模型与β=20°模型的拖曳涡对比,J/kg

Fig.13Comparison of vortices of standard model and

β=20° model,J/kg

图13a中:风窗收缩后箭头所指的上部拖曳涡范围明显减小,这是由于侧风窗气流沿后风窗收缩角向纵向面方向靠近,其与车身侧面气流混合效应减弱,从而使拖曳涡范围变小.当拖曳涡发展到尾后x=2 000 mm处时,其湍动能强度亦相应减小,表明涡强度减少,故气动阻力减小.

3水平面与纵向对称面上的外形参数影响比较为分析上述水平外形参数和典型的纵向参数对气动阻力的影响程度强弱,利用减阻效率ΔCD(单位为10-7 mm2)衡量单个外形参数下阻力因数变化与车身表面积变化.通过与文献数据进行对比,综合分析不同平面上参数变化的减阻效果的差异.

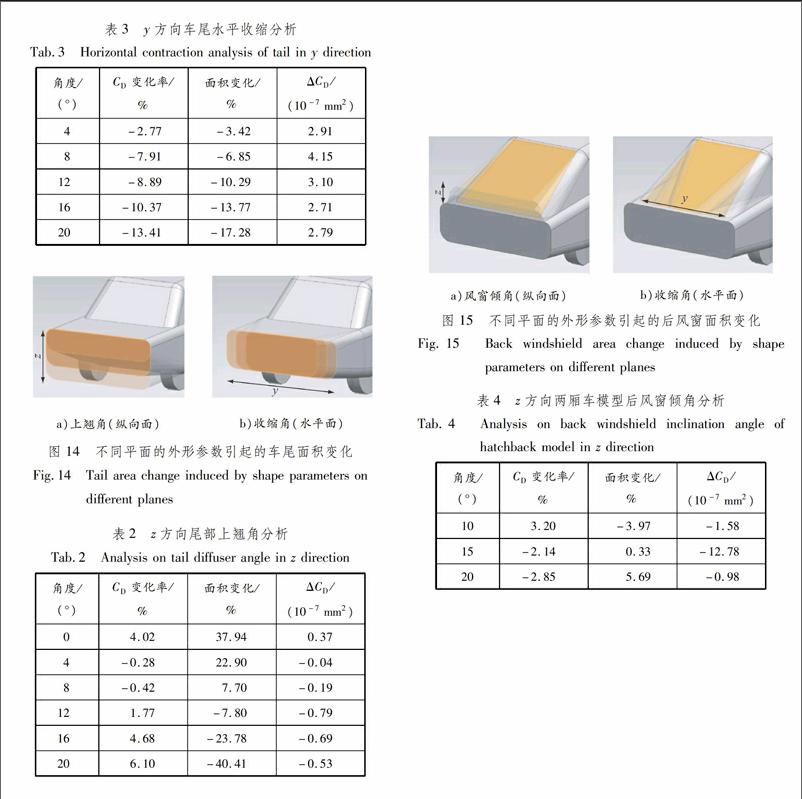

3.1车尾参数的减阻效果比较

典型的纵向对称面车尾参数为尾部上翘角,其在z方向引起车尾面积的变化;典型水平参数为收缩角,其在y方向改变车尾面积:因此,以车尾面积作为衡量标准(见图14),并与纵向面研究数据[10]进行比较,结果见表2和3.其中:以尾部上翘角10°为标准,其他尾部上翘角引起的z方向ΔCD平均值为-0.31×107 mm-2;以0°车尾水平收缩角为标准,其他车尾水平收缩角引起的y方向ΔCD平均值为2.50×107 mm-2.

a)上翘角(纵向面)b)收缩角(水平面)图 14不同平面的外形参数引起的车尾面积变化

Fig.14Tail area change induced by shape parameters on

different planes

表2z方向尾部上翘角分析

Tab.2Analysis on tail diffuser angle in z direction角度/

(°)CD变化率/

%面积变化/

%ΔCD/

(10-7 mm2)04.0237.940.374-0.2822.90-0.048-0.427.70-0.19121.77-7.80-0.79164.68-23.78-0.69206.10-40.41-0.53表3y方向车尾水平收缩分析

Tab.3Horizontal contraction analysis of tail in y direction角度/

(°)CD变化率/

%面积变化/

%ΔCD/

(10-7 mm2)4-2.77-3.422.918-7.91-6.854.1512-8.89-10.293.1016-10.37-13.772.7120-13.41-17.282.79

由此可知,相对于标准MIRA模型:y方向每减少一单位的车尾面积,气动阻力下降更显著,车尾水平收缩下的阻力因数最大降幅达13.41%;z方向的面积改变对阻力产生相反影响,随着车尾面积的减小阻力因数反而上升,且最大升幅为6.10%.

3.2后风窗参数的减阻效果比较

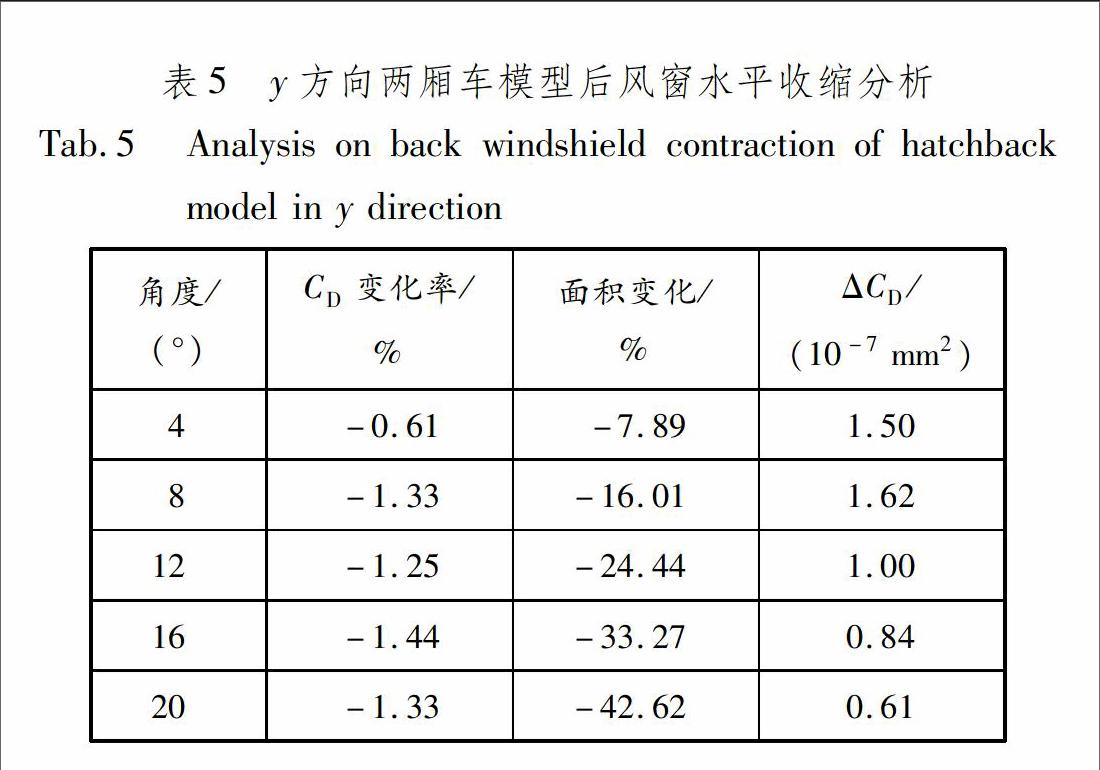

不同方向上单一参数的改变均引起后风窗面积的变化,见图15.选取后风窗面积作为衡量标准,并与已有研究数据[11]对比,见表4和5.

a)风窗倾角(纵向面)b)收缩角(水平面)图 15不同平面的外形参数引起的后风窗面积变化

Fig.15Back windshield area change induced by shape parameters on different planes

表4z方向两厢车模型后风窗倾角分析

Tab.4Analysis on back windshield inclination angle of hatchback model in z direction角度/

(°)CD变化率/

%面积变化/

%ΔCD/

(10-7 mm2)103.20-3.97-1.5815-2.140.33-12.7820-2.855.69-0.98

以后风窗倾角22°为标准,其他后风窗倾角引起的z方向ΔCD平均值为-5.11×107 mm-2;以0°后风窗水平收缩角为标准,其他后风窗水平收缩角引起的y方向ΔCD平均值为1.11×107 mm-2.由表4和5可知:后风窗外形在y方向上的改变能使阻力因数产生更大的下降,但是这一下降将伴随着表面积的增大,即对于给定的标准MIRA模型,无论其后风窗倾角在变化域内如何改型,其对阻力变化均产生相反的影响;后风窗收缩角每减少一单位表面积,均能令阻力产生有效的下降.

表5y方向两厢车模型后风窗水平收缩分析

Tab.5Analysis on back windshield contraction of hatchback model in y direction角度/

(°)CD变化率/

%面积变化/

%ΔCD/

(10-7 mm2)4-0.61-7.891.508-1.33-16.011.6212-1.25-24.441.0016-1.44-33.270.8420-1.33-42.620.61

4结论

1)汽车的水平外形结构对气动阻力特性有显著影响.当车尾水平收缩角增大到20°时,能带来15.34%的气动阻力减小,而当后风窗水平收缩角为20°时则能产生1.44%的减小.

2)由于车尾水平收缩和后风窗水平收缩引起尾流结构显著变化,导致尾部能量损失减少,前后压差减少,从而使整车气动阻力减小.该减阻机理需进一步深入研究.

3)水平面外形结构对尾流的作用机理,决定其对气动阻力均能产生有效的下降,即在水平方向上每减小一单位的汽车表面积,均能令气动阻力有效减小.对纵向外形参数进行气动优化,个别情况下会产生负面影响,这意味着对给定的汽车造型,若仅针对纵向外形结构进行优化,则可能带来汽车表面积的增加,进而结构件的体积亦相应增加,从而不利于整车轻量化以及工艺成本的控制.因此,汽车在水平面上的外形优化,其减阻效果比在纵向对称面上的优化更优.

参考文献:

[1]HUCHO W H. Aerodynamics of Road Vehicles[M]. 4th ed. Warrendale: Society of Automotive Engineers Inc, 1998.

[2]谷正气, 王师, 仇健, 等. MIRA模型组车尾造型风洞试验研究[J]. 科技导报, 2011, 29(8): 6771.

GU Zhengqi, WANG Shi, QIU Jian, et al. Wind tunnel tests of MIRA Model group for study of vehicles rear shape[J]. Sci & Technol Rev, 2011, 29(8): 6771.

[3]ZHANG Yingchao, DING Wei, ZHANG Yu. Aerodynamic shape optimization based on the MIRA reference car model[DB/OL]. (20140401)[20150901]. http://papers.sae.org/2014010603/.

[4]傅立敏, 刘锡国. 典型汽车尾流结构的研究[J]. 汽车工程, 1996, 18(6): 343347.

FU Limin, LIU Xiguo. A study on th wake structure of typical automobile shapes[J]. Automotive Eng, 1996, 18(6): 343347.

[5]王福军. 计算流体动力学分析——CFD软件原理与应用[M]. 北京: 清华大学出版社, 2004.

[6]王波, 韦星顺, 李绅. 空气动力学对三厢轿车尾部造型设计的影响[J]. 装饰, 2014(2): 103105.

WANG Bo, WEI Xingshun, LI Shen. The Effect of Aerodynamics on the Rear End Styling of 3box Sedan[J]. Art & Design, 2014(2): 103105.

[7]Sinisa Krajnovic, Lars Davidson. Flow around a simplified car, part 2: understanding the flow[J]. J Fluids Eng, 2005, 127(5): 919928.

[8]傅立敏, 张群锋, 靳春宇. 汽车尾迹涡的形成及其控制[J]. 汽车工程, 2000, 22(1): 1320.

FU Limin, ZHANG Qunfeng, JIN Chunyu. the mechanism and the control of the road vehicle wake vortices formation[J]. Automotive Eng, 2000, 22(1): 1320.

[9]朱晖,杨志刚. 小尺寸缩比模型车风洞试验及数值验证[J]. 同济大学学报(自然科学版), 41(10): 15621566.

ZHU Hui, YANG Zhigang. Wind tunnel test of small size scaled vehicle models and numerical validation[J]. J Tongji Univ(Nat Sci), 41(10): 15621566.

[10]王佳. 三厢车气动阻力特性优化设计研究[D]. 上海: 同济大学, 2013.

[11]余皓. 两厢车气动阻力优化设计研究[D]. 上海: 同济大学, 2013.(编辑武晓英)第24卷 第6期2015年12月计 算 机 辅 助 工 程Computer Aided EngineeringVol.24 No.6Dec. 2015