注塑成形中气体反压技术的数值模拟

2016-01-12杨顺星李海梅张亚飞李瑞波亢战彭响方

杨顺星++李海梅++张亚飞++李瑞波++亢战++彭响方

摘要: 针对某平板注塑成形过程,通过改变气体反压(Gas Counter Pressure,GCP)压力场,用ANSYS CFX模拟GCP技术对成形质量的影响.由模拟结果可知:在GCP压力作用下,熔体的流动形态发生明显变化.当GCP压力增大时,熔体的最大流动长度减少,且熔体流动速度和剪切应变速率呈下降的趋势.在充填时间内,GCP压力由0增加到2 MPa时,塑料熔体沿流动方向上的速度由0.52 m/s下降到0.45 m/s,熔体的最大剪切应变速率最大降低42.7%.

关键词: 注塑成形; 气体反压; 熔体; 流动形态; 剪切应变速率

中图分类号: TQ316.33文献标志码: B

0引言

塑料具有质轻、加工易、精度高、成本低、成形自由度大、技术发展成熟等优点,所以应用日益广泛,但在石油资源紧张、原材料成本提高、环保要求等条件下,为提高塑料制品的附加值,除在塑料材料的改性技术上有所突破外,更需要在成形技术方面有所创新.气体反压(Gas Counter Pressure, GCP)技术[14]是近年来发展起来的一项新技术,其能够有效降低塑料熔体前沿的压力差,实现均匀充填,改善塑料制品的机械性能[12]和表面缺陷[34],减小翘曲变形[5]及提高制品成形质量[6]等.

为提高超临界微孔发泡注射成形制品的表面质量,研发人员曾用变模温感应加热[23]、绝热模具层[7]、表面贴膜工艺[89]等方法,以拓展微孔注塑工艺的应用.在目前的工程实践中,GCP技术在超临界微孔发泡注射成形中的应用最为常见.在超临界微孔发泡注射成形时,型腔内充满一定带压气体抑制气泡生成的反压法能有效控制表面气泡流痕(见图1).当超临界流体(Super Critical Fluid, SCF)溶解于高分子熔体中,且熔体前沿受反压气体作用时,因GCP压力大小不同,可能出现3种情况:当没有GCP压力时,在熔体充填阶段发泡将自然发生而导致有银丝留痕缺陷产生于制品表面;如果GCP压力大于标准大气压但小于维持SCF所需的临界压力时,发泡将受到限制;当GCP压力大于临界压力时,熔体将在反压作用期间维持为单相泡核而无泡孔产生.[14]

图 1GCP技术示意

Fig.1Schematic of GCP technology

作为一种先进的设计手段,数值模拟技术在注塑成形加工领域应用日趋广泛.从开始仅能模拟熔体注塑充填[10],到集成化模型模拟充填、保压,再到冷却成形全过程[11],进而发展气体辅助注塑成形等双相流动的模拟[12]以及成形质量预测等.相对于注塑GCP技术的实验研究成果,反压技术的数值模拟迄今鲜有人研究.

超临界微孔发泡注射成形涉及到泡孔成长的空气力学,与常规注射成形相比较复杂,为便于模拟,本文只考虑带反压的常规注塑成形工艺,用数值方法对GCP技术进行探索.利用有限元软件ANSYS CFX平台,通过二次开发,建立高分子材料的CrossWLF七参数黏度模型,定义模拟所需要的材料,改变平板注塑制品成形过程的GCP压力,对成形充填过程进行三维数值模拟,讨论GCP压力对熔体充填流动的影响.

1模型与算法

在注塑成形过程中,熔体充填阶段的数学模型满足质量守恒、动量守恒和能量守恒三大定律.熔体在充填过程中,流动前沿上受到GCP的作用,形成气熔界面.根据工艺特点,对气熔边界进行简化和假设:1)气体在熔体充填过程中假设为不可压缩流体;2)因为熔体黏度远大于气体黏度,假设气体黏度为0;3)气体的比热容远小于熔体,不计气体内部的能量交换;4)气体密度远小于塑料熔体,忽略其重力;5)气熔界面两侧物质不发生能量交换.

1.1平板制件

以平板注塑件为例,模拟注塑成形过程中GCP压力对塑料熔体流动的影响,制品的几何尺寸为4 mm×4 mm×1 mm,形状见图2a.浇口为侧浇口,尺寸为1 mm×1 mm×1 mm.对几何模型用四面体网格单元离散,网格边长设定为0.1 mm,节点个数为7 846,单元总个数为30 246,见图2b.制品成形工艺参数见表1.

a)制件尺寸示意图,mb)有限元网格图,m图 2平板制品的尺寸及网格示意

Fig.2Schematic of size and mesh of plate product

表 1注塑成形工艺参数

Tab.1Injection molding processing parameters参数值模具温度/℃60熔体温度/℃230入口速率/(m/s)1参数值模壁传热系数/(W/(m2·k))25 000GCP压力/MPa0, 1, 2

在塑料熔体充填开始前,型腔内充满带压气体,然后改变GCP压力大小,采用数值方法分析塑料熔体流动前沿位置、充填时间、熔体流动速率和剪切应变速率等相关模拟结果,量化分析GCP压力对注塑成形中塑料熔体流动状态的影响.

1.2材料的黏度模型

ANSYS CFX的材料库提供理想空气、水、铜、铝、钢铁和烟煤等材料参数,但没有聚合物材料.为研究聚合物材料的流动,通过软件接口添加.聚丙烯PP的CrossWLF七参数黏度模型见式(1),材料属性用CEL语言定义完成.η(T,(γ·P))=η0(T,P)1+η0(γ·/τ)1-n

η0(T,P)=D1exp-A1(T-T~)A2+(T-T~)(1)式中:n为非牛顿指数;T~为材料的玻璃化转变温度,T~=D2+D3P;D1,D2,D3为材料常数;τ*为剪切变稀行为开始时的剪应力;A1和A~2为材料常数,A2=A~2+D3P.

选择Shell公司生产的牌号为XM 6700S的PP材料,式(1)中的材料参数值以及PP材料的模型参数分别见表2和3.endprint

表2PP材料参数

Tab.2PP material parameters参数数值熔化温度/°C135熔体密度/(kg/m3)775参数数值比热容/(J/kg·℃)2 830热传导系数/(W/m·℃)0.19

表3PP材料的模型参数

Tab.3Model parameters of PP material七参数变量数值七参数变量数值n0.209 8D1/(Pa·s)6.93×1011τ*/Pa30 354D2/℃-10A126.507D3/(℃/Pa)0A~2/℃-221.55

1.3边界条件

选用流动区域内熔体气体两相均一模型进行模拟,即熔体、气体有共同的速度场、压力场和温度场,而熔体的物理性质参数取决于两组分的变化.

模拟注射成形充填过程的边界条件:1)入口为速度边界条件,熔体速度和温度已知,入口聚合物熔体组份等于1,空气为0;2)模壁处熔体速度为零,属无滑移边界条件,壁面接触处的传热系数取值为25 000 W/(m2·℃);3)出口处为压力边界条件,相对压力设置为0;4)熔体前沿仅考虑表面张力,忽略热交换;5)GCP压力通过型腔内空气压力变化表示,分别取0,1和2 MPa进行模拟,GCP压力为0相当于传统(常规)注塑成形.

2结果与讨论

2.1GCP压力对熔体前沿的影响

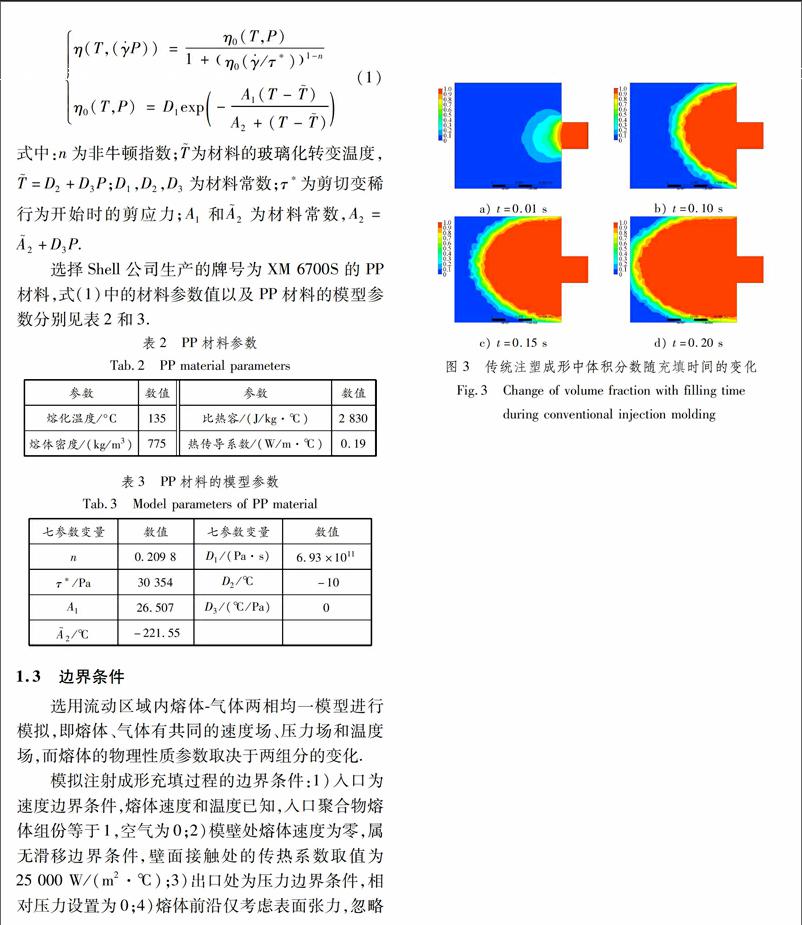

在不同的GCP压力作用下,塑料制品熔体完成充填所需时间不同,同一时刻塑料熔体的充填体积分数也不同.为验证模拟结果的合理性,取GCP压力为0时(即传统注塑成形)PP熔体的充填体积分数随时间变化情况,见图3.

a) t=0.01 sb) t=0.10 sc) t=0.15 sd) t=0.20 s图 3传统注塑成形中体积分数随充填时间的变化

Fig.3Change of volume fraction with filling time

during conventional injection molding

由图3可知:PP熔体在型腔中的充填体积分数随时间变化比较均匀;靠近浇口中心位置熔体的充填速度较快;靠近模具壁处,由于模具壁温度低,塑料熔体的温度接触模具壁面后迅速降低,熔体形成冷凝层,影响熔体的流动,充填较慢.改变GCP压力为1和2 MPa,依次完成数值模拟,结果发现:当GCP压力为0时PP充填满整个型腔约0.3 s,GCP压力为1 MPa时充填时间为1.0 s,GCP压力为2 MPa时充填时间为2.0 s.由此可知:GCP压力增大时,PP熔体充填满整个型腔所需时间也相应增加,表明反压气体会影响对塑料熔体在型腔中的流动.

考虑GCP压力变化时,从模拟结果提取给定时刻PP熔体的流动前沿的位置和形状,可直观观察GCP压力对熔体流动的影响.不同GCP压力下给定时刻熔体的流动前沿见图4.由图4可知:当GCP压力增加时,熔体前沿面受的GCP压力增大,熔体流动需克服较大的压力, PP充满型腔所需的时间增加;当熔体前沿有1或2 MPa反压气体的压力作用时,熔体前沿形状发生变化,与传统注塑成形相比,曲面曲率变大,表明该截面处的速度梯度变小,利于熔体型腔的均匀充填.

a) P=0, t=0.10 sb) P=0, t=0.30 sc) P=1 MPa, t=0.10 sb) P=1 MPa, t=0.30 se) P=2 MPa, t=0.10 sf) P=2 MPa, t=0.30 s图 4指定时刻时不同GCP压力下的流动前沿位置

Fig.4Flow front position at given times under

different GCP pressures

流动方向截面处的SEM结果见图5.对比图3和5,发现ANSYS CFX模拟的塑料熔体充填过程与实验中熔体型腔中的流动前沿形状趋势一致,模拟结果合理.由图5b可知:当型腔有GCP压力后,熔体前沿类似抛物线形状的线条变得密集均匀,熔体前沿的曲率变小,与图4的模拟结果趋势一致.

a) 传统注塑成形b) 反压注塑成形图 5不同成形工艺下熔体流动方向截面处的

扫描电子显微镜观察结果

Fig.5Scanning electron microscope view results of cross section in melt flow direction under different molding processes

2.2GCP压力对熔体速度的影响

为量化GCP压力对熔体速度的影响,选定浇口附近固定位置为参考点,提取模拟结果中指定位置处不同GCP压力下的熔体速度,见图6.在充填0.10 s时,GCP压力为0,1和2 MPa时的熔体速度分别为0.52,0.48和0.45 m/s,最大降幅为13.5%.此模拟结果与图5类似,即GCP压力增大时,熔体沿流动方向上的速度有减小趋势.

为便于直观观察反压技术对充填的影响,通过气体辅助注塑工艺进行实验.图7a中,气体内部压力为3 MPa,外部反压气压为0,相当于常规的气体辅助注塑成形;图7b中,外部GCP压力为5 MPa,相当于2 MPa反压条件下的常规的气体辅助注塑成形.在给定的时刻,GCP压力为2 MPa(外部压力为5 MPa)时气体的流动长度(图7b)小于GCP压力为0的长度(图7a).实验结果间接证明GCP压力可降低熔体和气体的速度.由于GCP压力相当于增加熔体的保压压力,使得熔体的密度增大,在内气体积近似相等的条件下,内压力相同的气体穿透长度明显减小.

图 6不同GCP压力下熔体沿流动方向的速度曲线

Fig.6Melt velocity curves along flow directionendprint

under different GCP pressures

a) 内部气压3 MPa,外部气压0

b) 内部气压3 MPa,外部气压5 MPa

图 7不同GCP压力下充填速度的实验结果

Fig.7Experimental results of filling velocity under

different GCPpressures

2.3GCP压力对剪切应变速率的影响

剪切应变速率对熔体取向、熔体破裂和残余应力等影响显著,GCP压力对剪切应变速率的影响可作为评价成形工艺参数是否合理及GCP技术优劣的指标之一.浇口附近位置处不同GCP压力下纤维增强塑料试样中纤维取向的测量与模拟结果见图8.由此可知:在GCP压力作用下,近浇口处厚度方向的纤维取向小于无GCP压力作用下的传统注塑制品,试样性能更均匀;在GCP压力作用下,试样厚度方向的纤维取向差异更小,取向张量Azy在皮层与芯层的最大差值为0.12;无反压时,Azy在皮层与芯层的最大差值为0.21.目前无法模拟反压作用下的纤维取向.传统注塑的纤维模拟取向结果与实验结果趋势一致,但忽略材料弹性的黏性本构方程使得模拟结果偏大.

图 8不同GCP压力下近浇口位置处纤维取向的

测量和模拟结果

Fig.8Measurement and simulation results of fiber orientation

near gate under different GCP pressures

浇口附近熔体的剪切应变速率随时间的变化曲线见图9.由此可知:随着时间的增加,熔体的剪切应变速率先升高后下降,表明熔体流动前沿到达选定的参考点位置时该处熔体的剪切应变速率可认为是熔体前沿所受的最大剪切应变速率;当GCP压力为2 MPa时,熔体剪切应变速率变化相对平缓,便于成形过程中所制备产品性能的均匀性,与图8中测量的纤维取向结果一致.GCP压力为0,1和2 MPa时熔体的最大剪切应变速率分别为6.1×106,5.8×106和2.6×106 s-1.与传统注塑成形相比,GCP压力为2 MPa时最大剪切应变速率下降42.7%,可有效改善成形加工中的分子(纤维)的取向,使垂直于流动方向的制品性能得到提高.

图 9不同GCP压力下浇口附近熔体剪切应变

速率时间曲线

Fig.9Curves of shear rate variation against time of melt

near gate under different counter pressures

3结束语

初步实现GCP技术的数值模拟,以平板制品为例,研究GCP压力对塑料熔体充填过程中流动状态的影响.从模拟结果看:GCP压力对熔体的流动形态有明显影响;GCP压力不同,熔体的流动速度、最大剪切应变速率也发生变化,并且随着GCP压力的提高熔体的流动速度、剪切应变速率都呈下降的趋势.模拟结果与实验的趋势吻合.

由于反压工艺使用方式多样,本文没有考虑GCP压力的保持时间且简化较多,为更精确模拟GCP技术,还需结合现场参数,进一步完善数学模型与模拟方法.

参考文献:

[1]CHEN S C, LIAO W H, CHIEN R D, et al. Structure and mechanical properties of polystyrene foams made through microcellular injection molding via control mechanisms of gas counter pressure and mold temperature[J]. Int Commun Heat & Mass Trans, 2012, 39: 11251131.

[2]CHEN S C, HSU P S, HWANG S S. Effect of gas counter pressure and mold temperature variation on surface quality and morphology of microcellular polystyrene foams[J]. J Appl Poly Sci, 2013, 127(6): 47694776.

[3]LEE J, TURNG L S, DOUGHERTY E, et al. A novel method for improving the surface quality of microcellular injection molded parts[J]. Polymer, 2011, 52(6):14361446.

[4]CHEN S C, HSU P S, LIN Y W. Establishment of gas counter pressure technology and its application to improve the surface quality of microcellular injection molded parts[J]. Int Polym Proc, 2011, 26(3): 275282.

[5]YOO Y E, WOO S W, KIM S K. Injection molding without prior drying process by gas counter pressure[J]. Poly Eng Sci, 2012, 52(11):24172433.

[6]BLEDZKI A K, KIRSCHLING H, STEINBICHLER G, et al. Microcellular moulding with gas counter pressure using physical blowing agent[M]. Zurich: Trans Tech Publication, 2005: 257260

[7]CHEN H L, CHIEN R D, CHEN S C. Using thermally insulated polymer film for mold temperature control to improve surface quality of microcellular injection molded parts[J]. Int Commun & Mass Trans, 2008, 35(8): 991994.

[8]MICHAELI W, OPFERMANN D. Increasing the feasible bonding strength in micro assembly injection molding using surface modifications[J]. SPE ANTEC Technol Papers, 2006, 64: 12901294.

[9]BLEDZKI A K, KIRSCHLING H, STEINBICHLER G, et al. Polycarbonate microfoams with a smooth surface and higher notched impact strength[J]. J Cell Plascitcs, 2004,40(6): 489496.

(下转第65页)第24卷 第6期2015年12月计 算 机 辅 助 工 程Computer Aided EngineeringVol.24 No.6Dec. 2015endprint