基于多级模糊综合评价法的汽车供应链风险评估

2016-01-12邓红星,苑婷

基于多级模糊综合评价法的汽车供应链风险评估

邓红星,苑婷

(东北林业大学 交通学院,哈尔滨 150001)

摘要:潜在的供应链风险是破坏企业可靠稳定运行的隐患之一。由于供应链风险管理的实用性和复杂性,这个领域吸引了研究人员的广泛关注。当今供应链管理急需解决的难题有如何帮助企业来分析、识别供应链风险的因素,对其潜在的风险进行预测和控制,并且为各种风险给出相应的防范措施。在研究供应链风险的过程中有许多评估方法,本文采用的是多级模糊综合评价法,根据我国的汽车企业风险现状,试图将多级模糊综合评价法应用于风险评估中,以此来分析汽车企业供应链面临的主要风险因素,并得出评估结果,为今后研究提出思路。

关键词:多级模糊综合评价法;汽车供应链;风险评估

中图分类号:[S 7-9];F 426

文献标识码:A

文章编号:1001-005X(2015)02-0149-05

Abstract:The potential risk of supply chain is one of the hidden troubles for the reliable and stable operation of an enterprise.The field of supply chain risk management has attracted extensive attention of the researchers due to its complexity and practicability.Nowadays,what supply chain management needs to solve urgently is how to help enterprises analyze and identify the factors of supply chain risks,forecast and control the potential risks,and present the preventive countermeasures.There are many methods in supply chain risk assessment.In this paper,the multilevel fuzzy comprehensive evaluation method is adopted,which is still very rare in our country in risk assessment.According to the risk situation of automobile enterprises in our country,the multistage fuzzy comprehensive evaluation method is used in risk assessment in order to analyze the main risk factors in automobile enterprise supply chain and get the assessment results,and an innovative point for future research is put forward.

Keywords:multilevel fuzzy comprehensive evaluation method;automobile supply chain;risk assessment

收稿日期:2014-10-09

基金项目:黑龙江省自然科学基金项目(E201145);黑龙江省交通运输厅科研项目(2012)

作者简介:第一邓红星,博士,教授。研究方向:交通运输工程。E-mail:1969dhx@163.com

Automotive Supply Chain Risk Assessment Based onMultilevel Fuzzy Comprehensive Assessment Method

Deng Hongxing,Yuan Ting

(Traffic College,Northeast Forestry University,Harbin 150040)

引文格式:邓红星,苑婷.基于多级模糊综合评价法的汽车供应链风险评估[J].森林工程,2015,31(2):149-153.

对于汽车这个拥有大型市场并作为国民经济支柱的行业来说,其稳定持续的运行对国家的稳定发展起着重要作用。但是由于节点企业的联系紧密,一个微小的风险都会对企业造成巨大的损失。像生态链一样[1],供应链是一个系统,是人类整个经济活动和生产活动的一个客观存在。因此,对汽车企业供应链风险进行有效的定量评估是具有现实意义的。本文首先根据目前的研究成果并结合汽车行业本身特点,提出了汽车企业供应链的主要风险。通过问卷调查的方法获得主要风险的相关数据来进行风险评估。

1国内外研究现状

1.1 国外研究现状

自20世纪90年代以来,国外许多学者就已经开始研究供应链风险及其管理,在这个领域国外的学者有着显著的研究成果,主要着重于研究风险管理技术、风险防范措施和风险来源等。

Ritehie和Brindly[2]对供应链中的各种风险进行了综合分析。Suh和Kwon[3]认为供应链中主要的风险来源是合作伙伴之间信息共享。Christopher[4]着重研究了怎样通过增进企业合作伙伴之间的信任来降低企业供应链风险。

1.2 国内研究现状

国内相关领域的研究人员的研究主要开始于本世纪,但是研究成果也很显著,针对中国企业供应链特点着重研究了供应链风险因素、风险与汇率的关系等。张齐刚[5]通过对几个突发性危机案例的分析,指出了供应链风险管理是十分重要的,然而文章没有提出企业供应链风险管理的模型和控制策略。郝海和郑丕愕[6]通过对供应链中的风险状况和收益的分析,给出了供应链合作关系存在的必要条件:V(N)≥V(1)+V(2)+…+V(n),记联盟N创造的价值为V(N),企业An创造的价值为V(n);并利用博弈论中的Shapley值给出风险与利益分配的计算公式。马林等[7]研究分析了全球供应链的汇率风险,根据中小型企业供应链风险管理的关键,提出了基于汇率风险的供应链风险决策模型,并进行了实证。焦芳敏,蒙少东[8]严格界定了供应链风险混淆不清的定义,然后提出具体的供应链风险识别体系,并介绍每一种风险的特点。肖美丹,李从东等[9]灵活运用模糊综合评价法,将模糊评判法与未确知领域相结合,建立了未确知领域的供应链风险评估模型。刘卫国[10]通过忽略各种因素之间的联系以及引入风险因子的模糊综合评价模型,建立了对供应链总体风险的评估的模型。

2多级模型的模糊综合评价

(1)将因素集X分成若干子集。因素集X按某种属性分成s个子集,记作:

X1,X2,…,Xn。

Bi~=Ai~·Ri~=(Bi1,Bi2,…,Bim)(i=1,2,…s)

(3)进行多级模糊综合评价。将每个Xi当作一个因素,用

二级模型综合评价的模型框图如图1所示。

图1 二级模糊综合评价模型框图 Fig.1 Block diagram of two-level fuzzy comprehensive evaluation model

对于三级、四级以至更多级的模糊综合评价,均是在R的基础上再细分来完成的。此时可将指标利用模糊聚类分析先进行分类,然后从最低一级评价逐步做到最高一级评价,从而得出结论[11-12]。

3汽车行业的特点

汽车产业是当今社会一个非常重要的产业,是现在衡量一个国家发展水平的重要指标之一。汽车供应链管理对行业发展做出了巨大的贡献,日渐受到经营者的重视。但是,中国的汽车行业主要着重于利润最大化,对企业供应链风险考虑并不多。所以本文就汽车企业供应链风险进行研究。汽车行业有许多其他行业没有的特点,如果想研究汽车供应链风险,那么就要先了解其特点,下面对汽车行业供应链进行更深一步的了解。

汽车行业综合了制造和组装,汽车行业带动了许多周边行业的发展。汽车的生产过程复杂,经常将生产过程分成许多加工任务去完成。这样每项任务就会消耗企业的一小部分资源和能力。在每个部门零部件从一个工作中心传到另一个工作中心,进行不同工序的加工。所以,由于上述原因汽车行业有以下特点。

(1)技术复杂性。汽车行业制造生产汽车是一项十分复杂的工程,需要很多零部件的配合。

(2)难预测性。顾客被动接受商品的时代已经过去,现在的市场是根据顾客的意向来发展的,汽车行业就更是如此。

(3)复杂性。无论什么型号的汽车都好,都需要大致6000多种的零部件,通过零部件的数目就可以看出汽车行业的复杂性。

(4)专业性。汽车生产的复杂性决定了为其提供售后服务或其他服务的必须具有较高的专业性。

(5)连续性。目前绝大多数汽车生产线都采用先进流水线,由于流水线自身的特点决定了汽车生产具有连续性。

4汽车供应链风险识别

1996年11月,美国供应链协会(Supply Chain Council,SCC)开发了跨行业供应链的管理模型——供应链的运作参考模型(Supply Chain Operations Reference.model,SCOR)。SCOR模型是一种系统化的供应链绩效评价方法,也是一种实用性的供应链描述与分析工具,使企业之间和企业内的各个部门能够用通用的语言准确的交流供应链问题。目前,SCOR模型已经成为众多供应链管理软件流程开发的基准。采用SCOR模型对供应链进行研究,将过程分为计划、采购、制造、配送和退货五个环节。

由于汽车行业独特的特点,汽车销售不采用退货这一步骤,所以对应SCOR模型的五个步骤,本文只对前四个展开研究,从汽车企业战略、零部件采购、组装生产过程和成品运输配送这四个部分来寻找供应链中存在的风险。汽车企业供应链中有繁多的风险且都具有复杂性,但是不是每种风险都具有很强的重要性,所以本文对汽车企业供应链风险进行筛选,将比较次要的风险剔除,留下主流风险,进行整理后见表1。

表1 汽车企业供应链主要风险 Tab.1 Main risks in the supply chain of automobile enterprise

5基于多级模糊综合评价法风险评估分析

5.1 关于数据来源的概述

本文的数据主要来自于专家评价法,且采用二级模糊综合评价法来对供应链风险进行评估。并将这些风险做成调查问卷向几位专家进行数据采集,以便进行风险评估。

5.2具体评估过程

结合前面所述的内容可知模糊综合评价法的步骤为:确定因素集、确定评价集、确定评价矩阵、确定各级风险因素权重值以及模糊综合评价计算。

5.2.1评价因素对象集的确定

若设总的汽车供应链风险因素集为一级风险因素集U,则U中包含5个一级风险因素,即U={U1,U2,U3,U4,U5},且每个一级风险因素则包含一个二级风险集,其中包含三个二级风险因素。

5.2.2确定评语集

确定评语集为V = {1,2,3,4,5},其中 1,2,3,4,5五个风险值分别代表风险水平五个等级:低、较低、中等、较高、高,则有Vk=k(k=1,2,…,5)。

5.2.3确定二级指标评价矩阵

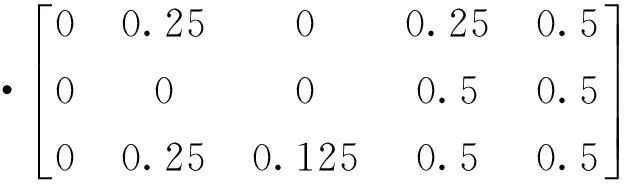

本文邀请了8位相关领域的专家进行调查问卷的填写,根据他们的填写情况以及上述方法可以得到二级指标的评价矩阵。例如对“企业战略计划不够成熟缺乏灵活性、有效性”这项指标,有2个人认为风险较低,2个人认为较高,4个人认为高,没有人认为低和中等。则得出统计结果:R11→(0,0.25,0,0.25,0.5)。

同理可以得到R1~R5如下。

5.2.4确定各级风险因素的权重

本文采用专家评分法来获得权重,通过由8为学术地位平等的专家填写的调查问卷来获得权重的估计值。由于专家们的学术地位平等并且在本领域有权威性,所以给出的权重估计值没有过大差异,因此取的均值即为权重值。例如对于“企业战略计划不够成熟缺乏灵活性、有效性”这一指标取其权重均值即为,A11=(0.15+0.3+0.3+0.4+0.5+0.3+0.4+0.5)/8=0.36

同理可得到:

A1=(0.36,0.35,0.29)

A2=(0.31,0.28,0.41)

A3=(0.39,0.34,0.27)

A4=(0.35,0.38,0.27)

A5=(0.3,0.34,0.36)

A=(0.275,0.22,0.19,0.175,0.14)

5.2.5二级指标评判的计算

对Ui的模糊综合评判有 Bi=Ai·Ri,i=1,2…5。采取算子 M =(·,+),可得:

B1=A1·R1=(0.360.350.29)

=(00.250.1250.350.36)

B2=A2·R2=(0.310.280.41)

=(00.310.3750.3750.25)

B3=A3·R3=(0.390.340.27)

=(0.1250.1250.340.390.25)

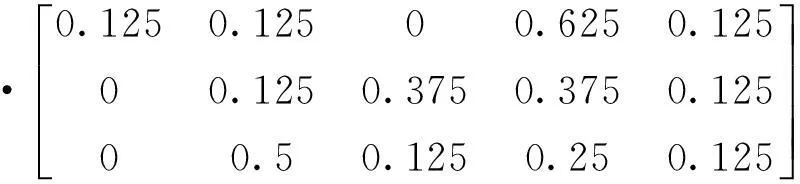

B4=A4·R4=(0.350.380.27)

=(0.1250.270.3750.3750.125)

B5=A5·R5=(0.30.340.36)

=(00.30.250.340.36)

5.2.6一级指标评判的计算

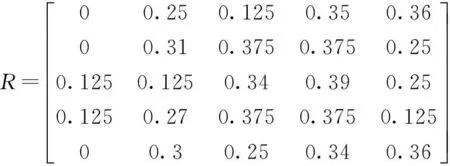

根据二级指标的结果可得到一级模糊综合评判矩阵R=[B1,B2,B3,B4,B5]T

A=(0.2750.220.190.1750.14)

B=A·R=(0.2750.220.190.1750.14)

=(0.1250.250.220.2750.275)

5.2.7供应链的风险评判结果及说明

通过上一步计算可以得到一级指标评价结果:

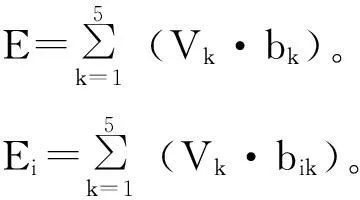

B=A·R=(0.1250.250.220.2750.275),采用加权法来确定各级风险评判值。

E、Ei(i=1,2,…5)为风险值,Bk、Bik为B和Bi属于Vk的程度

则可得到企业总体的风险值E=3.74,整体风险U中等偏高。

同理可得到E1=4.075,汽车企业战略与文化风险U1较高。

E2=4.495,零部件采购风险U2较高且偏高。

E3=4.205,制造组装过程风险U3较高且略微偏高。

E4=3.915,产品运输与配送风险U4较高且略微偏低。

E5=4.35,外部风险U5较高且偏高。

以上风险因素加权评判值数据的综合比较分析如图2所示。

从图2中可以看出各风险因素大小排序:U2>U5>U3>U1>U4。因此最大的风险因素是零部件采购风险,所以汽车企业首先考虑的应该是零部件采购风险。对其子因素进行加权评判计算可得到:E21=3.25,E22=3.50,E23=3.50。因此在解决零部件采购风险的时候主要应该针对“汽车零部件供应商选择不当”和“零部件采购成品质量不符合要求”这两个因素。这为风险控制的优先次序提供了合理依据。

图2 风险加权综合评判值 Fig.2 Weighted fuzzy synthetic determination of risk

6结束语

本文在多级模糊综合评价法的基础上对汽车企业主要的供应链风险进行了评估。依据供应链运作的参考模型,提出了汽车企业供应链风险的主要因素。通过问卷调查获得相关数据,基于多级模糊综合评价法对数据进行了处理,得到最重要的风险为零部件采购风险,所以在风险控制时应该首要考虑零部件采购风险。在其下的二级指标中“汽车零部件供应商选择不当”和“零部件采购成品质量不符合要求”这两个因素应该首要考虑。

【参考文献】

[1]曹翠珍.供应链管理[M].北京:北京大学出版社,2010.

[2]周南洋.供应链的风险识别、评估研究[D].长沙:中南大学商学院,2008.

[3]Suh T,Kwon I G.The role of bilateral asset specificity and replace ability on trust in supply chain partner[R].Working paper,Saint Louis University,2000.

[4]Christopher M,Lee H.Mitigating supply chain risk through improved confidence[J].International Journal of Physical Distribution and Logistics Management,2004,34(5):388-39.

[5]张齐刚.浅谈供应链管理的风险规避问题[J].科技与管理,2001,3(3):75-77.

[6]郝海,郑丕锷.基于Shapley值的供应链合作伙伴利益分享分配机制[J].哈尔滨工业大学学报(社会科学版),2005,7(5):71-74.

[7]郭伟.基于SCOR汽车供应链风险识别模型实证研究[D].杭州:浙江大学管理学院,2008.

[8]焦芳敏,蒙少东.供应链风险的识别与度量体系[J].物流科技,2006,29(6):135-139.

[9]肖美丹,李从东,张瑜耿.基于未确知模糊理论的供应链风险评估[J].软科学,2007,21(5):27-30.

[10]刘卫国,企业供应链风险评估研究[D].汕头:汕头大学,2005.

[11]隽志才.公路运输技术经济学(修订版)[M].北京:人民交通出版社,1998.

[12]隽志才.运输技术经济学[M].北京:人民交通出版社,2003.

[责任编辑:董希斌]