减速机用渗碳齿轮钢18CrNiMo7-6氧含量和夹杂物的控制

2016-01-12宋部军杨平东北特钢集团北满特殊钢有限公司黑龙江161000

宋部军杨平(东北特钢集团北满特殊钢有限公司,黑龙江161000)

减速机用渗碳齿轮钢18CrNiMo7-6氧含量和夹杂物的控制

宋部军杨平

(东北特钢集团北满特殊钢有限公司,黑龙江161000)

摘要::渗碳齿轮钢18CrNiMo7-6要求的氧含量非常低,用强脱氧剂铝可以降低氧含量,但用量不当容易造成低倍夹杂。通过对低倍夹杂物成分分析及碳氧平衡关系的分析,摸索出合理喂铝参数,既降低氧含量同时又不造成低倍夹杂物的增加。

关键词:渗碳齿轮钢;氧含量;低倍夹杂

减速机用渗碳齿轮钢18CrNiMo7-6要求的氧含量非常低,现在标准一般要求≤20×10-6。而18CrNiMo7-6为低碳钢,与碳平衡的氧含量较高,同时对夹杂物要求严格,因此该钢种的冶炼难度大。

1 技术标准

1.1化学成分

1.1.1熔炼分析化学成分,允许Ca处理,见表1。

1.2成品成分允许偏差按DIN17210标准执行,见表2。

1.3冶炼方法

电炉冶炼+ LF + VD。

表1 熔炼化学成分(质量分数,%)Table 1 Melting chemical composition ( mass fraction,%)

表2 成品成分允许偏差(质量分数,%)Table 2 The allowable deviation of the composition of finished product ( mass fraction,%)

1.4交货状态

退火( 600~700℃缓冷),交货硬度179~229HBW,标记为“A”。

1.5加工用途

切削加工。

1.6加工比

热轧圆钢≥5,锻造圆钢及孔饼锻比≥3。

1.7圆钢低倍组织

按GB/T1979标准规定,一般疏松、中心疏松和偏析均不大于3级。

1.8高倍组织

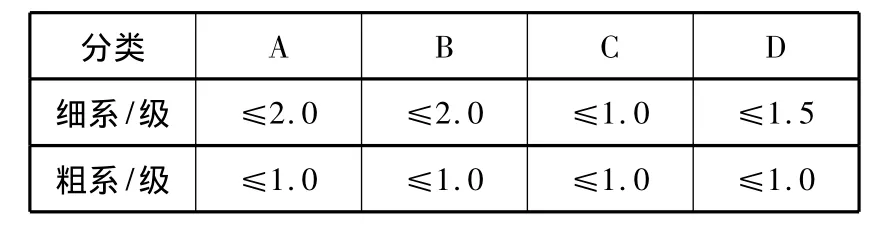

非金属夹杂物按ASTM E45检验,合格级别符合表3要求。

1.9超声检测

按SEP1921标准执行,逐支(件)进行无损检测。

区域1:锻饼或圆钢的边缘区,即从外径表面向中心的1/3半径处;

表3 非金属夹杂物Table 3 Non-metallic inclusion

区域2:其它区域;

区域3:自锻饼或圆钢中心的1/5半径范围。

区域1按第3组执行,质量等级E/e级;

区域2按第2组执行,质量等级D/e级;

区域3按第2组执行,质量等级C/c级。

2 冶炼工艺

2.1电炉冶炼及要求

2.1.1装料

装料时生铁或铁水装入量≥30%装料量,装料前装500 kg炉底灰,同时配200 kg氧化铁皮。

2.1.2出钢条件

出钢[C]:0.05%~0.10%,[P]≤0.008%,出钢温度≥1 580℃。

2.2 LF精炼

2.2.1初炼炉出钢严禁下渣,到精炼位坐包后加热吹Ar,流量不宜过大,以不裸露钢液面为宜。到精炼位喂铝线150 m~200 m,预脱氧,并分批加入Al粒,使渣变白。渣白后取样全分析,根据结果将成分调至控制成分要求值。白渣下精炼时间≥20 min,取样分析进行微调合金成分。此钢种要求氧含量,VD前必须脱氧良好,炉渣必须白,严禁灰渣、黄渣、黑渣。成分调整合适,温度≥1 650℃,VD前喂CaSi线2 m/t。

2.2.2出钢条件: S≤0.010%,温度≥1 650℃。

2.3 VD真空

2.3.1逐级开启真空泵,真空度达67 Pa时保持时间≥15 min。此时Ar气压力随真空度提高而逐渐调整,但不能关闭Ar气。

2.3.2破真空后扣盖大流量吹氮2 min~5 min,软吹至吊包温度,取样分析N、Al含量。根据取样分析结果及Al/N比为2.0~2.5的要求,调整N、Al。吊包温度根据不同锭型在日计划上标注。

3 存在问题

此工艺经过2012年近3个月的生产,发现无损检测低倍夹杂物超标情况较多,检测夹杂合格率仅为99.45%。低倍夹杂物如图1所示。

图1 低倍夹杂物Figure 1 Macro-inclusion

表4 喂铝量Table 4 Feeding amount of aluminum

4 问题分析及工艺调整

4.1夹杂物成分分析

首先对低倍夹杂物进行电镜分析,确定夹杂物主要成分是Al2O3。

4.2降低夹杂物的理论分析

要降低Al2O3含量,首先从降低氧含量入手。电炉出钢时钢液溶解氧含量是决定精炼后钢液氧含量的主要因素,而出钢氧含量与终点碳含量的控制有关。根据相关文献计算,电炉冶炼过程中,1 600℃钢液中C-Fe的选择氧化平衡点为[C]= 0.035%,此时熔池中的溶解氧含量为0.075%[1]。理论上当[C]>0.035%,吹氧时,钢液脱碳;当[C]<0.035%,吹氧时,氧与铁反应,生成FeO,增加钢液氧含量[2]。因此,电炉出钢时钢液中的碳含量决定了钢液中溶解氧含量。

根据相关文献研究[3],出钢时加入足够的铝,可降低入LF时的溶解氧含量及全氧含量,有利于缩短LF精炼过程夹杂物去除时间。在同样的精炼时间下,可生产出氧含量更低的钢。根据如下反应式,用电石CaC2脱氧不会形成Al2O3等有害夹杂物,即不会污染钢液,并且有CaO的形成,可提高炉渣碱度[4]。

CaC2+ 3[O]= ( CaO) + 2CO

5 工艺调整

5.1电炉出钢C由原来0.05%~0.10%,调整为0.06%~0.12%;出钢时根据计算加铝锭40 kg/t,电石40 kg/t。

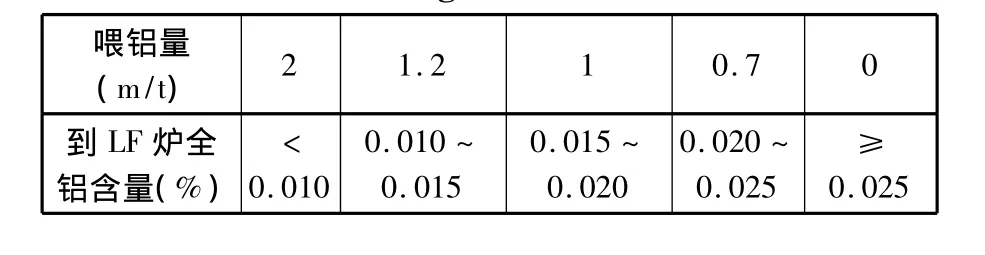

5.2 LF炉喂铝量,按表4计算。

5.3抽空真空若Al含量在0.025%~0.040%,不再补喂铝线。

6 工艺调整后质量状况

6.1工艺调整前后成品铝含量对比见表5(取调整前后一个月内数据)。

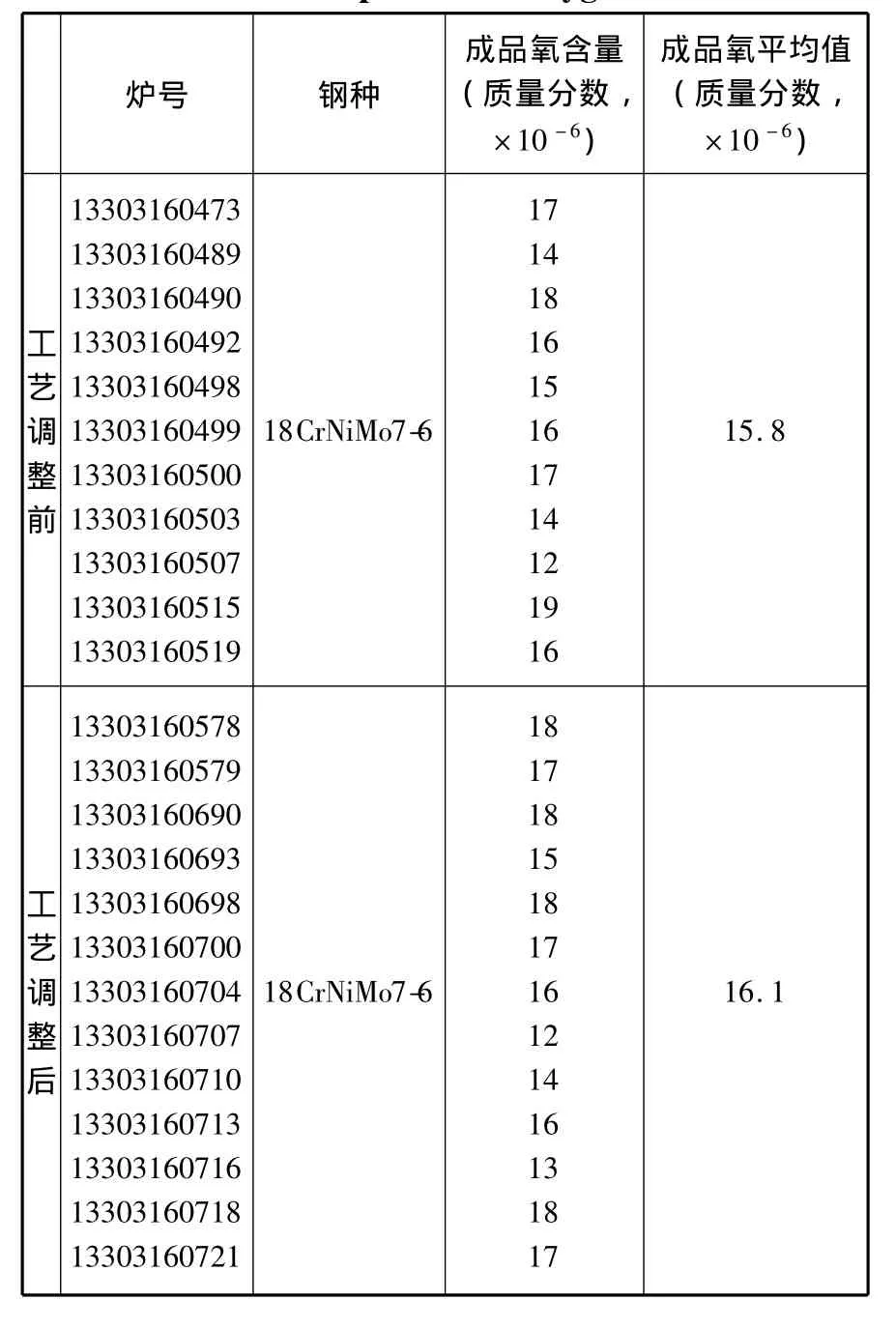

6.2工艺调整前后氧含量对比见表6(取调整前后一个月内数据)。

6.3钢材无损检测夹杂情况

18CrNiMo7-6工艺调整前检测合格率为99.45%,工艺调整后检测合格率可以达到99.92%,提高了0.47%。

6.4钢材低倍检验夹杂情况

18CrNiMo7-6取低倍片检验的夹杂合格率为99.43%,工艺调整后夹杂合格率可以达到99.91%,提高了0.48%。

表5 铝含量对比Table 5 Comparison of aluminum content

表6 氧含量对比Table 6 Comparison of oxygen content

7 结论

7.1通过控制电炉出钢碳含量达到控制氧含量的目的,减少钢液中氧化物夹杂的数量。

7.2出钢加足脱氧铝,为Al2O3的上浮留出充足时间,钢液中残留Al2O3夹杂减少,成品氧含量满足标准要求。

7.3真空后,减少喂铝甚至不喂铝,极大的减少了浇注时二次氧化产生的Al2O3夹杂。

参考文献

[1]张承武.炼钢学.北京:冶金工业出版社,1991.

[2]李晶.LF精炼技术.北京:冶金工业出版社,2009.

[3]张鉴.炉外精炼的理论与实践.北京:冶金工业出版社,1993.

[4]俞海明.电炉钢水的炉外精炼技术.北京:冶金工业出版社,2010.

编辑李韦萤

Control of Oxygen Content and Inclusion of

Carburizing Gear Steel 18CrNiMo7-6 Used for Reducer

Song Bujun,Yang Ping

Abstract:Oxygen content is required very low for carburizing gear steel 18CrNiMo7-6 and the strong deoxidizer aluminum can reduce the oxygen content,but its inappropriate amount can cause macro-inclusion easily.By analyzing the composition of macro-inclusion and the balance relationship between carbon and oxygen,the reasonable aluminum feeding parameter is found to reduce oxygen content and not increase macro-inclusion.

Key words:carburizing gear steel; oxygen content; macro-inclusion

收稿日期:2014—06—03

文献标志码:B

中图分类号:TG156.3