冷轧汽车板摩擦系数的检测及影响因素分析

2016-01-12雷泽红,涂元强,祝洪川等

冷轧汽车板摩擦系数的检测及影响因素分析

雷泽红涂元强祝洪川杜蓉蔡捷

(武钢钢铁(集团)公司 研究院湖北武汉:430081)

摘要利用平板拉延试验通过正交分析研究了正压力、速度和润滑状况对摩擦系数的影响。结果表明:随正压力和速度的增大其摩擦系数降低,而涂油状况对摩擦系数的影响最大,使试样表面摩擦系数明显降低。

关键词冷轧板;摩擦系数;影响因素

中图分类号:TG115.5+8

收稿日期:2014-10-22修回日期:2014-12-16

作者简介:雷泽红(1973~),女,高级工程师.E-mail:18040550591@126.com

在冷轧板料的冲压成形工艺中,摩擦直接影响成形性和应变的分布,关系到冲压过程的成败及冲压件质量,因此摩擦性能是板材成形有限元数值模拟的关键边界条件[1]。材料的摩擦状况与汽车板表面及模具间接触压力、加工速度、温度,以及板料的变形程度、润滑剂的成分及状态等许多因素有关,本文通过对不同正压力、不同拖曳速度和润滑状况的钢板进行摩擦因数测量,了解各因素对摩擦系数的影响程度,为今后进一步研究摩擦边界条件及板材的成形性奠定基础。

1摩擦系数的测量方式

冲压成形过程中工件表面与模具间因相对运动产生摩擦,不同于物理学中的干摩擦,也不同于机械传动中的流体摩擦,这种摩擦状态与板料和模具的材质、表面粗糙度、接触应力、变形温度、变形程度和所用润滑剂的成分等诸多因素有关,是一种很复杂的非均匀摩擦状态。目前对薄板成形摩擦机理还不是很清晰,在设计和研究中我们仍按库仑摩擦定律来表征摩擦力和正压力之间的关系。

目前摩擦系数测量主要采用模拟试验,针对不同的成形工艺设计出与成形过程相近似的模拟试验装置,对该成形过程的摩擦进行测试。目前常用的冷轧钢板摩擦系数测量方法有平板抽动实验、拉弯实验、拉延成形摩擦实验等。平板滑动试验是试样在加压的平面或弧面模具水平抽动使板带在模具间滑动,从而测定摩擦力和摩擦系数[2]。因该方法实验装置简单并能一定程度上模拟法兰处压边作用的摩擦条件,本文采用平板抽动实验进行摩擦系数测量。

2材料与试验方法

试验采用SMFDF-1 板材拉延筋摩擦试验机进行实验。

试样垂直轧向取长400mm,宽30mm ,酒精清洗表面油污后测量钢板表面摩擦系数。材料选取典型的汽车用钢,厚度规格在0.6~0.7mm左右,力学性能如表1。

3试验结果及讨论

3.1正压力对摩擦系数的影响

在拖曳速度同为6.3 mm/s条件下,测量不同压力条件下DX54D+Z、DX56D+ZF、DC06的摩擦系数,测量结果如图1。

表1 试验钢板力学性能

由图1可看出,随正压力的增大,所有试验材料的摩擦系数均有明显降低;当正压力增大到一定时其摩擦系数有增加趋势。这是因为在适当的正压力下模具与试样间能保持良好的润滑并能抑制试样表面粗化,使摩擦力降低即摩擦系数降低;随正压力的增加模具与钢板的接触面积增加,试样与模具间摩擦力增大,同时由于摩擦力大于试样表面分子的结合力使表面拉毛或锌层脱落等现象[3]。

3.2速度对摩擦系数的影响

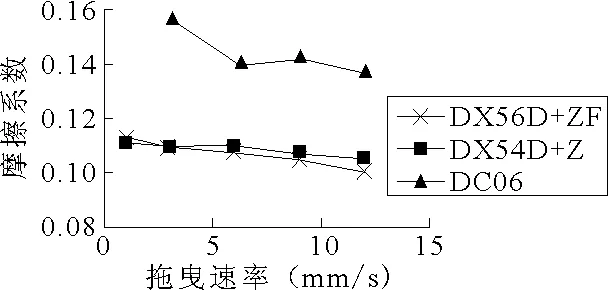

在正压力为3000N条件下测量不同速度下三种材料的摩擦系数测量结果如图2。

图2 几种材料在不同速度下的摩擦系数

由图2可知,随着拖曳速度的增加,摩擦系数逐渐降低。这是由于在较高的速度下,金属流动的时间较少,试样与模具间接触面积增加不明显,而模具与试样间的粘着力下降,摩擦阻力下降导致的摩擦系数降低。从实验看,拖曳速度越高,其运行压力和速度的波动大,摩擦系数波动越大。

3.3钢板表面润滑状况对摩擦性能的影响

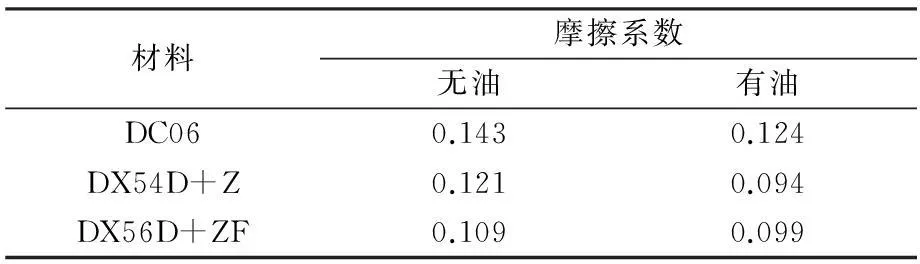

在板材冲压成形过程中,表面润滑状况影响材料的流动,改变零件的应变分布,从而影响材料的成形极限及成形精度[4]。特别是材料性能或工艺条件接近于临界值时,润滑条件对零件成形的影响尤为突出。表2为试验的几种材料在干摩擦和有润滑两种状况下的摩擦系数。

表2 几种材料不同润滑状况下的摩擦系数

从表1中可看出,无论材料状况,有油润滑的摩擦系数均大大降低。由于润滑状况对板料与模具间的摩擦性能主要取决于润滑剂的粘度、附着量及变形速度,不同的润滑剂对摩擦状况的影响也不同,同时试样的表面储油能力及冲压速度等也会产生一定的影响。

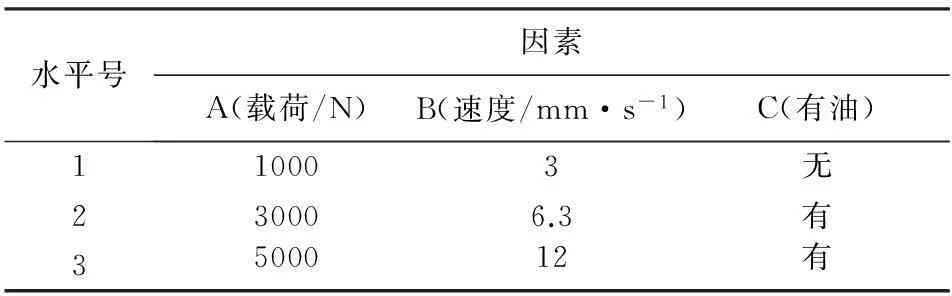

3.4正交实验试验与分析

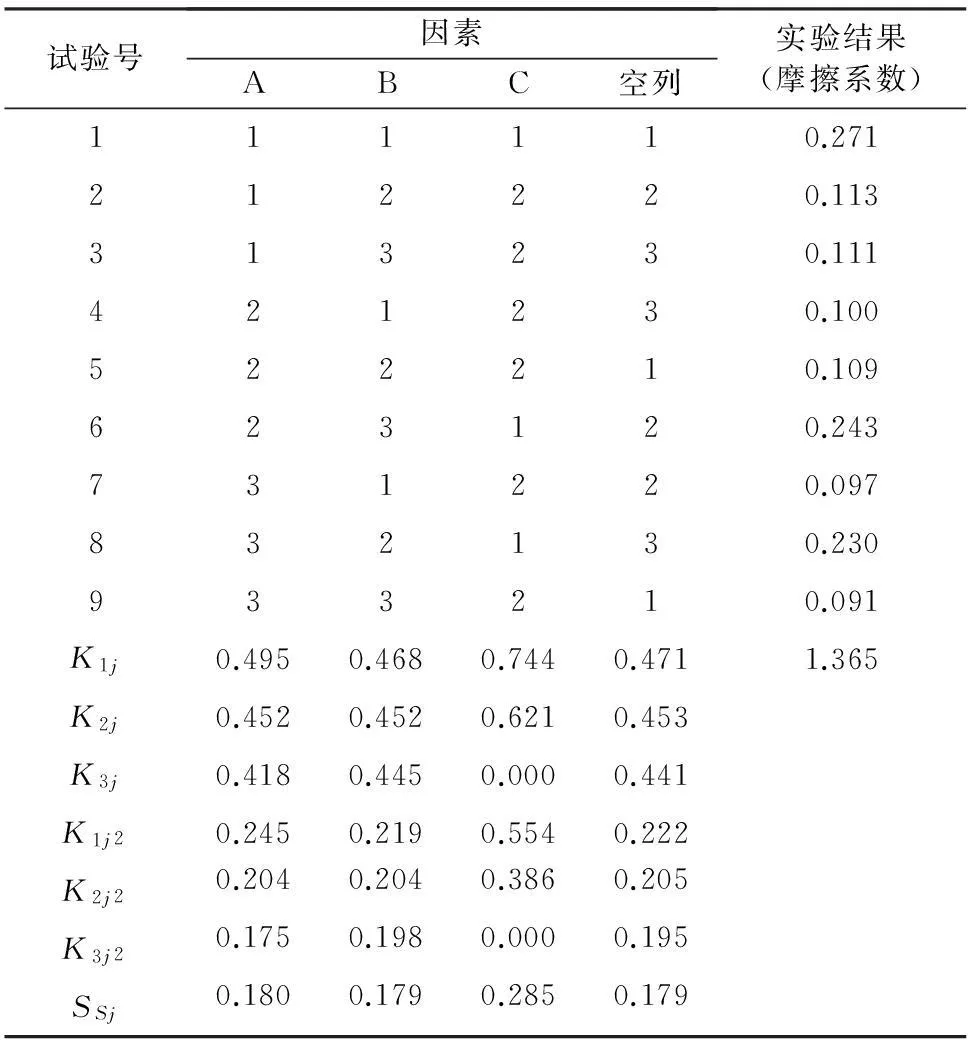

以对象DX56D+ZF为例进行正交试验分析各因素对摩擦系数影响大小。现把正压力、速度、涂油状况作为影响摩擦系数的3个因素,速度因素设3个水平,分别为3mm/s,6.3mm/s,12mm/s,涂油因素设2个水平,分别为有油和无油。正压力三水平的1000N、3000N、5000N三个影响因素的显著水平。

首先构造因素水平表,由于三因素水平不等,采用拟水平的方法,把涂油状态的第3水平即有油虚拟构造一个三因素三水平的正交试验[5]。如表3所示。

表3 因素水平表

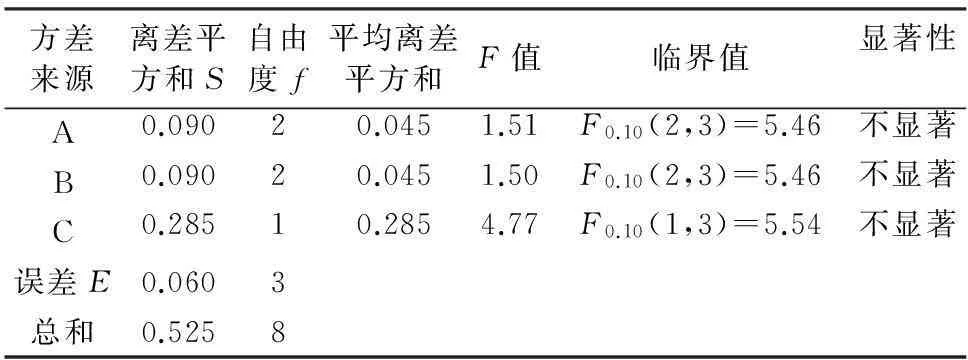

根据上述因素水平表进行正交试验,并对实验数据进行方差分析。方差分析基本思想是将数据的总变异分解成因素引起的变异和误差引起的变异两部分,构造F统计量作F检验,即可判断因素作用是否显著,其结果见表4、表5。

表4 DX56D+ZF的方差分析

从表中5可看出3个因素的影响都不显著,但涂油状况对摩擦系数的影响最大,其次是正压力,最后是速度。

通过对不同拖曳速度和法向压力时涂油板的摩擦系数进行测量发现,涂油后板面摩擦系数均低于不涂油板,但法向压力加到一定程度,其摩擦系数相当,这是因为板面与模具间滑动较小,倾向与拉延状况了。

4结论

(1)对冷轧汽车板而言,其摩擦系数随着正压力和速度的增大逐渐减小。 正压力的影响要大于拖曳速度。

(2)冷轧板表面的涂油状况对摩擦系数影响,涂油使钢板表面摩擦系数显著降低,但正压力增大到一定值后无明显影响。

参考文献

[1]JOHNGL.金属成形科学与实践EM].北京:化学工业出版社,2006.

[2]康永林.现代汽车板的质量控制与成形性[M].北京:冶金工业出版社,1999.

[3]蒋浩民,陈新平,俞宁峰,等.正压力和滑动速度对镀锌钢板摩擦系数的影响[J].锻压技术,2005(增刊):129-132.

[4]辛喜林,许晓静.田琨,等。不同润滑介质下钢-钢摩擦副的摩擦磨损性能.机械制造与设计,2012,3:213-215.

[5]郑少华,姜奉华.试验设计与数据处理EM].北京:中国建材工业出版社,2004:98-100.

ATesting&AnalysisofEffectofFrictionalCoefficient

ofAutomotiveColdRolledSheet

LEIZehongTUYanqiangZHUHongchuanDURongCAIJie

(ResearchandDevelopmentCenterofWICSO,Wuhan430080,Hubei)

Abstract:In this paper, the effect of positive pressure, velocity and lubrication state on frictional coefficient were studied by the orthogonal analysis with tensile test. The result showed that the frictional coefficient of automotive cold rolled sheet decreases with the increase of positive pressure and velocity, and that the biggest effect is caused by lubrication state, which led to remarkable decrease of frictional coefficient of the sample surface.

Keywords:coldrolledsheet;frictionalcoefficient;effectfactor.

(责任编辑:李文英)