补气孔对扫路车吸嘴吸尘性能的影响

2016-01-12覃先云肖庆麟伍乾坤周枫林

覃先云++肖庆麟++伍乾坤++周枫林++徐浩

摘要: 应用可实现的kε湍流模型和离散相模型对扫路车吸嘴内腔气固两相流进行数值模拟,研究补气孔对吸嘴吸尘性能的影响.模拟结果表明:从补气孔进入高速气流可以明显加强吸嘴内腔靠近路面处气流强度和吸管底部上升气流强度,有利于尘粒扬起和提升并进入吸管.单个尘粒运动轨迹追踪表明补气孔产生的气流能使尘粒在吸嘴内的运动更顺畅.尘粒轨迹统计结果表明:补气孔极大降低尘粒在吸嘴内滞留的比例和平均停留时间,显著提高吸嘴吸拾尘粒能力.

关键词: 扫路车; 吸嘴; 补气孔; 吸尘性能; 气固两相流; 数值模拟

中图分类号: TH412文献标志码: B

0引言

高速公路及城市硬化路面的迅速增长,需要投入更多的扫路车进行清扫保洁作业.扫路车的气路系统是决定作业性能的核心部分,其主要由风机、吸尘部分(主要包括吸嘴和吸管)和除尘部分组成.为提高吸尘效率,通常需提高风机转速或选用更大型号风机增大风量和风压,但同时作业能耗和噪声迅速增加.[1]因此,研究吸嘴的关键设计要素对其吸尘性能的影响特点,用于指导吸嘴改进设计,在不改变风机的前提下提高吸尘效率具有重要意义.

为提高吸嘴吸尘效率,国内外很多学者开展有价值的研究.陈忠基等[1]利用试验装置对吸嘴的吸尘能力进行研究,发现吸嘴空腔结构改变和离地高度变化对其吸尘能力有重要影响.欧阳智江等[2]应用计算流体力学(Computational Fluid Dynamics,CFD)技术研究导流式的卷边结构对吸嘴进入气流的影响.曾广银等[3]和徐云等[4]通过CFD仿真分析对吸尘系统进行优化设计.朱伏龙等[5]对纯吸式扫路车吸嘴进行流场模拟和优化.姜兆文等[6]对扫路车不同吸嘴流场进行对比分析.台冰丰等[7]借助CFD技术优化吸嘴结构设计.上述仿真分析主要侧重于优化吸嘴内部气流流场,缺乏研究吸嘴内部流场特征与吸拾尘粒性能之间的关系,具有一定的局限性.WU等[8]对纯吸式真空扫路车吸嘴内腔进行局部改进,并通过数值方法研究改进部分对吸嘴内部流场和吸尘性能的影响特点.

本文通过实验首次发现在吸嘴上设计合理的补气孔可以有效提高吸尘效率.采用补气孔这一新设计思路提高吸嘴吸尘能力,不同于传统设计方法.传统方法一直认为在吸嘴上开孔会导致其内腔负压降低且分布方式发生改变,不利于实现真空吸尘.为探究补气孔对吸嘴吸尘性能的影响机理,利用CFD方法对吸嘴内腔气固两相流进行数值模拟分析.采用可实现的kε湍流模型[910]模拟吸嘴内腔气流场,分析从补气孔进入的气流对整个内腔气流场的影响.利用离散相模型[1013]对尘粒运动轨迹进行追踪,通过对比分析有无补气孔时尘粒的运动特征,研究补气孔对吸尘性能的影响机理.

1数学模型

1.1气流湍流模型

吸嘴内腔连续流动的气体可视为定常、恒温和不可压缩气相,采用时均形式的NS方程求解.为较好地反映吸嘴内腔强烈旋转式气流的湍流程度,采用由SHIH等[9]提出的可实现的kε模型计算.在时均应变率特别大的情况下,标准kε模型可能导致负的正应力.为使流动符合湍流的物理定律,需要对正应力进行相应的数学约束.为保证这种约束的实现,需使湍流动能黏度计算式中的系数Cu与应变率联系起来,不再为常数.可实现的kε模型关于k和ε的输送方程[910]如下.

湍流动能k方程

(ρk)t+(ρkui)xi=xjμ+μtσkkxj+Gk-ρε(1)

湍流动能耗散率ε方程

(ρε)t+(ρεui)xi=xjμ+μtσεεxj+ρC1Eε-ρC2ε2k+vε(2)

式中:ui为平均速度分量;xi为坐标变量;ρ为流体密度;v为运动黏度;E为时均应变率;σk=1.0;σε=1.2;C2=1.9;C1=max0.43, η/(η+5);η=k2EijEij/ε;Eij=12uixj+ujxi;Gk为由平均速度梯度引起的湍流动能k的产生项,Gk=μtuixj+ujxiuixj(3)式中:μt为湍动黏度,μt=ρCμkε(4)式中:Cμ=1/(A0+ASU*k/ε),其中,A0=4.0,AS=6cos φ,φ=1/3cos 6W,W=EijEjkEkjEijEij12,Eij=12uixj+ujxi;U*=EijEij+Ω~ijΩ~ij,其中,Ω~ij=Ωij-2εijkωk,Ωij=Ω~ij-εijkωk.Ω~ij是从角速度ωk的参考系中得到的时均转动转速张量分量,显然,对于无旋转流场,U*式中的第2项为零,这一项专门用来表示旋转的影响,是本模型区分于标准kε模型的主要特点之一.

1.2尘粒运动模型

利用基于EulerLagrange方法的离散相模拟尘粒在吸嘴内腔气流中的运动轨迹,分析补气孔对吸嘴吸拾尘粒过程的影响.单个粒子的运动轨迹可以通过对粒子的受力平衡方程的积分计算得到.考虑气流对粒子的黏性曳力和提升力以及自身的重力,粒子受力平衡方程 [8, 1013]可表示为mpdupdt=FD+Fg+Fs(5)式中:FD为流体对粒子的黏性曳力;Fg为重力;Fs为流体对粒子的提升力;mp为粒子质量;up为粒子速度.

黏性曳力计算公式[12]为FD=18μρpd2p CDRep24mp(u-up)(6)式中:μ为流体黏性;ρp和dp分别为粒子密度和直径;CD为气流曳力系数(具体计算见文献[13]);Rep为粒子雷诺数;u为气流速度,Rep=|ρ||u-up|dpμ(7)粒子所受重力Fg=mp(1-ρ/ρp)g(9)式中:g为重力加速度.

SAFFMAN等[14]提出流体对粒子的提升力Fs=2Κν1/2ρdijρpdp(dlkdkl)1/4(u-up)(10)式中:K为常数,取2.594;ν为运动黏度;dij,dlk和dkl为变形张量分量.

2数值模拟

2.1网格划分

扫路车吸嘴简化模型见图1.补气孔位于吸嘴顶板前部且与内腔连通.吸嘴内部流场计算的网格模型见图2,由GAMBIT前处理软件划分为705 324个四面体单元.网格经光顺等处理,质量满足计算要求.图中吸嘴外围延伸部分为附加的空气域,与大气连通,气流从该域的四周和顶部表面进入.

图 1扫路车吸嘴简化模型

Fig.1Simplified model of suction mouth of road sweeper

2.2边界条件

附加空气域表面设置为气相压力进口边界,其压力大小为1个大气压,相对压力取0.与吸嘴内腔连通的吸管出口表面设置为压力出口边界,其压力大小由扫路车作业时测试得到,取-6 500 Pa.吸嘴内腔壁面设置为运动壁面,以模拟吸嘴向前移动作业,其运动速度等于作业车速,本次计算取10 km/h.网格模型底部平面为静止壁面,表示路面.

图 2吸嘴网格模型

Fig.2Mesh model of suction mouth

计算所用的尘粒分布数据由扫路车试验用尘粒测试得到,不同粒径范围的尘粒所占的质量百分比见表1.

表 1计算采用的尘粒直径和质量百分比

Tab.1Dust particle diameter and mass percentage for

computation直径/mm质量百分比/%0~0.20.50.2~0.56.50.5~1.015.01.0~1.530.0直径/mm质量百分比/%1.5~2.035.02.0~2.59.02.5~3.01.03.0~3.51.0

利用RosinRammler方程表达尘粒分布特征为R(d)=exp(-(d/d-)n)(11)式中:d为粒子直径;d-粒子平均直径;R(d)为直径大于d的粒子质量比例;n表示分布特征参数.根据相关公式可计算出d-为1.686 mm,n为2.82.

在实际路面吸拾尘粒试验中,观察到尘粒在距吸嘴前挡板30 mm处开始运动,再进入到吸嘴内腔.因此,模拟尘粒分布区域设置在距吸嘴前端面30 mm处的尘粒入射平面,见图2.在入射面上的尘粒的分布密度设定为250 g/m2,该值与路面中等污染的垃圾量接近.尘粒密度为2 560 kg/m3,形状参数φ取0.8.φ的定义为φ=S1S2(12)式中:S1为与不规则形状粒子质量和密度相等的球体表面积;S2为粒子的实际表面积.尘粒与吸嘴内壁设置为弹性碰撞,壁面法向和切向的动量传递因数分别为0.9和0.8.

2.3求解

应用FLUENT 12.0中的有限体积法数值离散气流的控制方程,对流项为2阶迎风差分格式,采用Simplec算法求解.由于尘粒占整个气流的体积分数较小(<1%),可作为稀相流处理,求解过程不考虑尘粒与气流之间的相互作用.利用离散随机轨道模型模拟气流湍流脉动对尘粒运动的影响.[8]

利用出口边界尘粒流量与入射面尘粒流量百分比,作为评估吸嘴吸拾尘粒性能的主要参数指标,则吸拾效率η可表示为η=Q2Q1×100%(13)式中:Q1和Q2分别为入射面尘粒的流量和出口边界尘粒流量.

当尘粒运动到压力出口边界时,表示尘粒被吸收;当尘粒运动到压力进口边界时,表示尘粒逃逸到吸嘴内腔外;当在指定的时间步长内尘粒没有运动到压力出口和进口边界时,表示尘粒残留在吸嘴内腔内,没有被有效吸拾.

3模拟结果和分析

3.1内腔气流场

为便于分析补气孔对吸嘴内腔流场的影响,取位于补气孔处距吸嘴中截面45 mm处的截面流场为分析对象.截面气流流线见图3.从图3a看出,外部气流从补气孔进入内腔后,集中形成一股几乎垂直于路面方向运动的气流,冲击路面后沿水平方向高速运动一段距离,再上升进入吸管.结合图3b,对比两者的流线明显可以看出,增加补气孔使沿近路面水平方向的气流(图中的A区)和吸管底部的上升气流(图中的B区)强度均增加.沿近路面的气流强度增加,有利于将尘粒从路面扬起并向吸管处运动.吸管底部的上升气流强度增加,有利于将从四周汇聚的尘粒提升进入吸管.另外,从补气孔进入的气流直接冲击路面,有利将位于路面凹陷孔洞内的尘粒吹起被后续吸拾,从而提高实际路面的吸尘效率.截面的静压分布云图见图4.由此可知:补气对吸嘴吸附内腔的静压分布影响较小,但可以改善吸管口处的静压分布.有补气孔时局部低负压区明显减少,见图4a圆圈标记处.利用FLUENT后处理功能得到无补气孔的吸嘴出口流量和压力损失分别为4 550 L/h和5 023 Pa,有补气孔吸嘴的出口流量和压力损失分别为4 729 L/h和4 890 Pa.增加补气孔后气流阻力降低2.7%,出口流量增加3.9%,对吸嘴内腔的气流阻力和流量影响较小.设计合理过流面积的补气孔,对吸嘴的阻力特性影响较小,不会造成流量增加过大而改变扫路车整个气路系统作业特征,如改变风机有效作业区间和增加能耗等.a)有补气孔b)无补气孔图 3截面气流流线

Fig.3Gas flow stream lines on section

a)有补气孔b)无补气孔

图 4截面静压云图

Fig.4Contours of static pressure on section3.2单个尘粒追踪

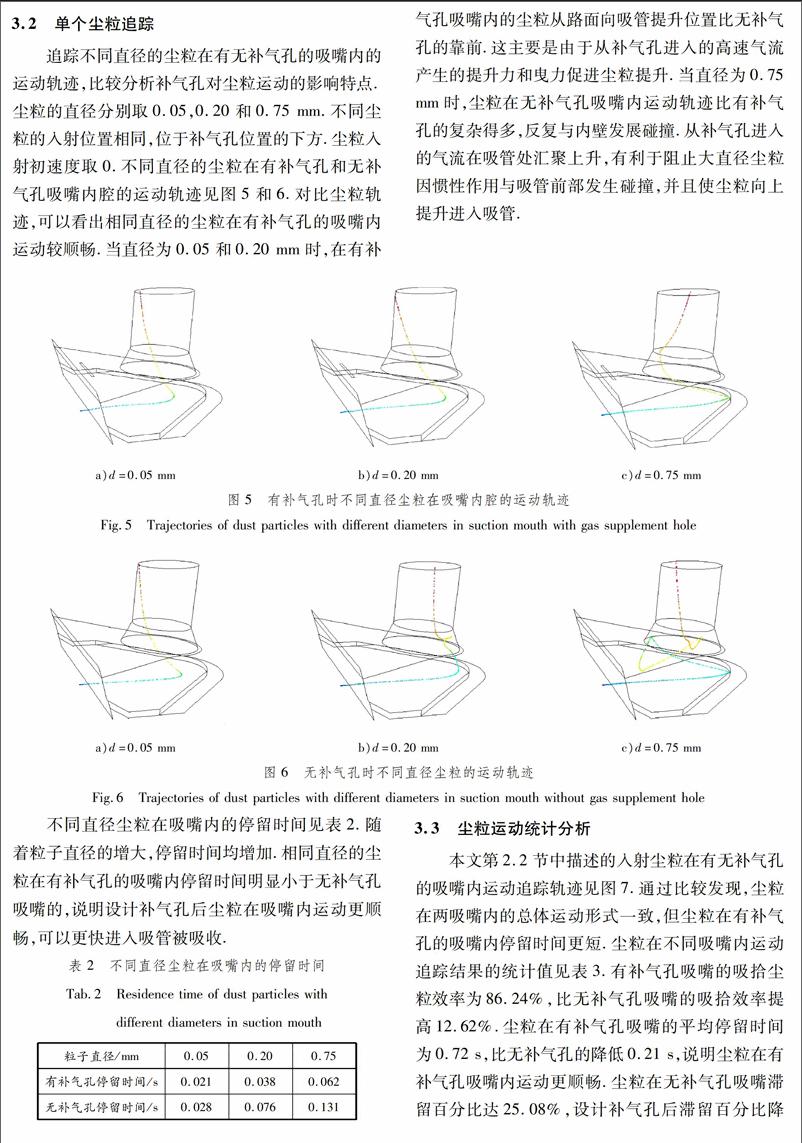

追踪不同直径的尘粒在有无补气孔的吸嘴内的运动轨迹,比较分析补气孔对尘粒运动的影响特点.尘粒的直径分别取0.05,0.20和0.75 mm.不同尘粒的入射位置相同,位于补气孔位置的下方.尘粒入射初速度取0.不同直径的尘粒在有补气孔和无补气孔吸嘴内腔的运动轨迹见图5和6.对比尘粒轨迹,可以看出相同直径的尘粒在有补气孔的吸嘴内运动较顺畅.当直径为0.05和0.20 mm时,在有补气孔吸嘴内的尘粒从路面向吸管提升位置比无补气孔的靠前.这主要是由于从补气孔进入的高速气流产生的提升力和曳力促进尘粒提升.当直径为0.75 mm时,尘粒在无补气孔吸嘴内运动轨迹比有补气孔的复杂得多,反复与内壁发展碰撞.从补气孔进入的气流在吸管处汇聚上升,有利于阻止大直径尘粒因惯性作用与吸管前部发生碰撞,并且使尘粒向上提升进入吸管.

a)d=0.05 mmb)d=0.20 mmc)d=0.75 mm图 5有补气孔时不同直径尘粒在吸嘴内腔的运动轨迹

Fig.5Trajectories of dust particles with different diameters in suction mouth with gas supplement hole

a)d=0.05 mmb)d=0.20 mmc)d=0.75 mm图 6无补气孔时不同直径尘粒的运动轨迹

Fig.6Trajectories of dust particles with different diameters in suction mouth without gas supplement hole

不同直径尘粒在吸嘴内的停留时间见表2.随着粒子直径的增大,停留时间均增加.相同直径的尘粒在有补气孔的吸嘴内停留时间明显小于无补气孔吸嘴的,说明设计补气孔后尘粒在吸嘴内运动更顺畅,可以更快进入吸管被吸收.

表 2不同直径尘粒在吸嘴内的停留时间

Tab.2Residence time of dust particles with

different diameters in suction mouth粒子直径/mm0.050.200.75有补气孔停留时间/s0.0210.0380.062无补气孔停留时间/s0.0280.0760.131

3.3尘粒运动统计分析

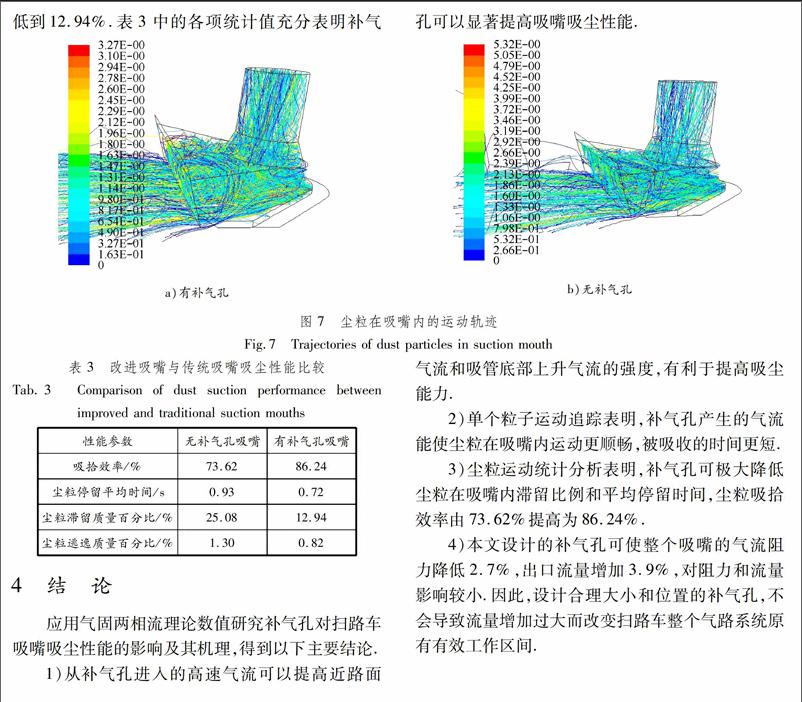

本文第2.2节中描述的入射尘粒在有无补气孔的吸嘴内运动追踪轨迹见图7.通过比较发现,尘粒在两吸嘴内的总体运动形式一致,但尘粒在有补气孔的吸嘴内停留时间更短.尘粒在不同吸嘴内运动追踪结果的统计值见表3.有补气孔吸嘴的吸拾尘粒效率为86.24%,比无补气孔吸嘴的吸拾效率提高12.62%.尘粒在有补气孔吸嘴的平均停留时间为0.72 s,比无补气孔的降低0.21 s,说明尘粒在有补气孔吸嘴内运动更顺畅.尘粒在无补气孔吸嘴滞留百分比达25.08%,设计补气孔后滞留百分比降低到12.94%.表3中的各项统计值充分表明补气孔可以显著提高吸嘴吸尘性能.a)有补气孔b)无补气孔

图 7尘粒在吸嘴内的运动轨迹

Fig.7Trajectories of dust particles in suction mouth

表 3改进吸嘴与传统吸嘴吸尘性能比较

Tab.3Comparison of dust suction performance between improved and traditional suction mouths性能参数无补气孔吸嘴有补气孔吸嘴吸拾效率/%73.6286.24尘粒停留平均时间/s0.930.72尘粒滞留质量百分比/%25.0812.94尘粒逃逸质量百分比/%1.300.824结论

应用气固两相流理论数值研究补气孔对扫路车吸嘴吸尘性能的影响及其机理,得到以下主要结论.

1)从补气孔进入的高速气流可以提高近路面气流和吸管底部上升气流的强度,有利于提高吸尘能力.

2)单个粒子运动追踪表明,补气孔产生的气流能使尘粒在吸嘴内运动更顺畅,被吸收的时间更短.

3)尘粒运动统计分析表明,补气孔可极大降低尘粒在吸嘴内滞留比例和平均停留时间,尘粒吸拾效率由73.62%提高为86.24%.

4)本文设计的补气孔可使整个吸嘴的气流阻力降低2.7%,出口流量增加3.9%,对阻力和流量影响较小.因此,设计合理大小和位置的补气孔,不会导致流量增加过大而改变扫路车整个气路系统原有有效工作区间.参考文献:

[1]陈忠基, 吴晓元, 徐广谱, 等. 路面清扫车吸嘴装置的试验研究[J]. 同济大学学报(自然科学版), 2001, 29(12): 14831485.

CHEN Zhongji, WU Xiaoyuan, XU Guangpu, et al. Experimental study on suction mouth of vacuum sweeper[J]. J Tongji Univ, 2001, 29(12): 14831485.

[2]欧阳智江, 章易程, 贾光辉, 等. 卷边吸尘口流场特性研究[J]. 机械科学与技术, 2013, 32(2): 362366.

OUYANG Zhijiang, ZHANG Yicheng, JIA Guanghui, et al. Flow properties of dust suction mouth with curled edges[J]. Mech Sci & Technol Aerospace Eng, 2013, 32(2): 362366.

[3]曾广银, 李欣峰, 肖田元, 等. 公路清扫车吸尘系统仿真设计[J]. 系统仿真学报, 2004, 16(12): 27702773.

ZENG Guangyin, LI Xinfeng, XIAO Tianyuan, et al. Simulation for design of dust suction system of highway sweeper[J]. J Sys Simulation, 2004, 16(12): 27702773.

[4]徐云, 李欣峰, 肖田元, 等. 计算流体力学在清扫车仿真分析中的应用研究[J]. 系统仿真学报, 2004, 16(2): 270273.

XU Yun, LI Xinfeng, XIAO Tianyuan, et al. Research on application of computational dynamic fluid in simulation analysis of highway mechanical sweeper[J]. J Sys Simulation, 2004, 16(2): 270273.

[5]朱伏龙, 张冠哲, 陈杰. 真空吸尘车吸尘口的流场仿真和结构优化[J]. 机械设计与制造, 2008(11): 5052.

ZHU Fulong, ZHANG Guanzhe,CHEN Jie.Flow field analysis and structure optimization of vacuum sweeper suction mouth[J].Machinery Des & Manufacture, 2008(11): 5052.

[6]姜兆文, 成凯, 龚宇明. 吸扫式扫路车吸嘴流场性能分析[J]. 专用汽车, 2012(12): 9297.

JIANG Zhaowen, CHENG Kai, GONG Yuming. Nozzle system performance analysis for suction broom road sweeper[J]. Spec Purpose Vehicle, 2012(12): 9297.