深水自由站立式立管壁厚及材料设计方法研究

2016-01-11黄钰

黄 钰

(海洋石油工程股份有限公司,天津 300451)

0 引 言

自由站立式立管(FSHR)由法国Technip公司开发[1],最早于1988年在墨西哥湾安装完成。由于其良好的疲劳性能[2],在之后的20年里,自由站立式立管在600~2 600 m的水深范围里得到了广泛的推广与应用。目前服役的自由站立式立管均由国外公司设计安装完成,技术较为成熟。我国在该领域相比国外起步较晚,相关研究较少。随着我国海洋油气开发活动逐渐从浅水走向深水,作为深水油气开发重要装备之一的深水立管相关的技术也越来越得到重视。特别是近年来,我国的深水立管技术已经逐渐从科研实验走向了生产应用。而在诸多深水立管形式中,具有代表性的自由站立式立管也因其优良的生产性能及工程业绩受到越来越多的关注。本文在对自由站立式立管壁厚计算原理进行深入分析的基础上,结合实例,介绍了其壁厚和材料的选择方法。

1 自由站立式立管简介

自由站立式立管主要用于深海油气田的开发,目前在墨西哥湾、西非及巴西均有广泛的应用。依据目前的工程业绩,截止到2009年,自由站立式立管的最大作业水深可达2 600 m。

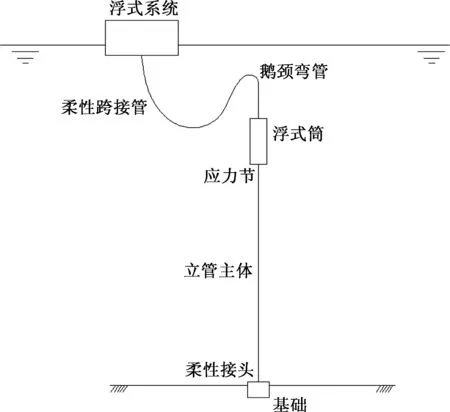

自由站立式立管(FSHR)是一种以钢性立管作为主体部分,通过顶部浮力筒的张力作用,垂直站立在海底,以跨接软管作为外输装置与海上浮体相连接的立管结构形式。结合其自身特点,在设计中所依据的设计规范、设计原理,包括所考虑的功能载荷、环境载荷、失效模式[3]等,和一般的浅水立管均有所不同。FSHR主要结构如图1所示。

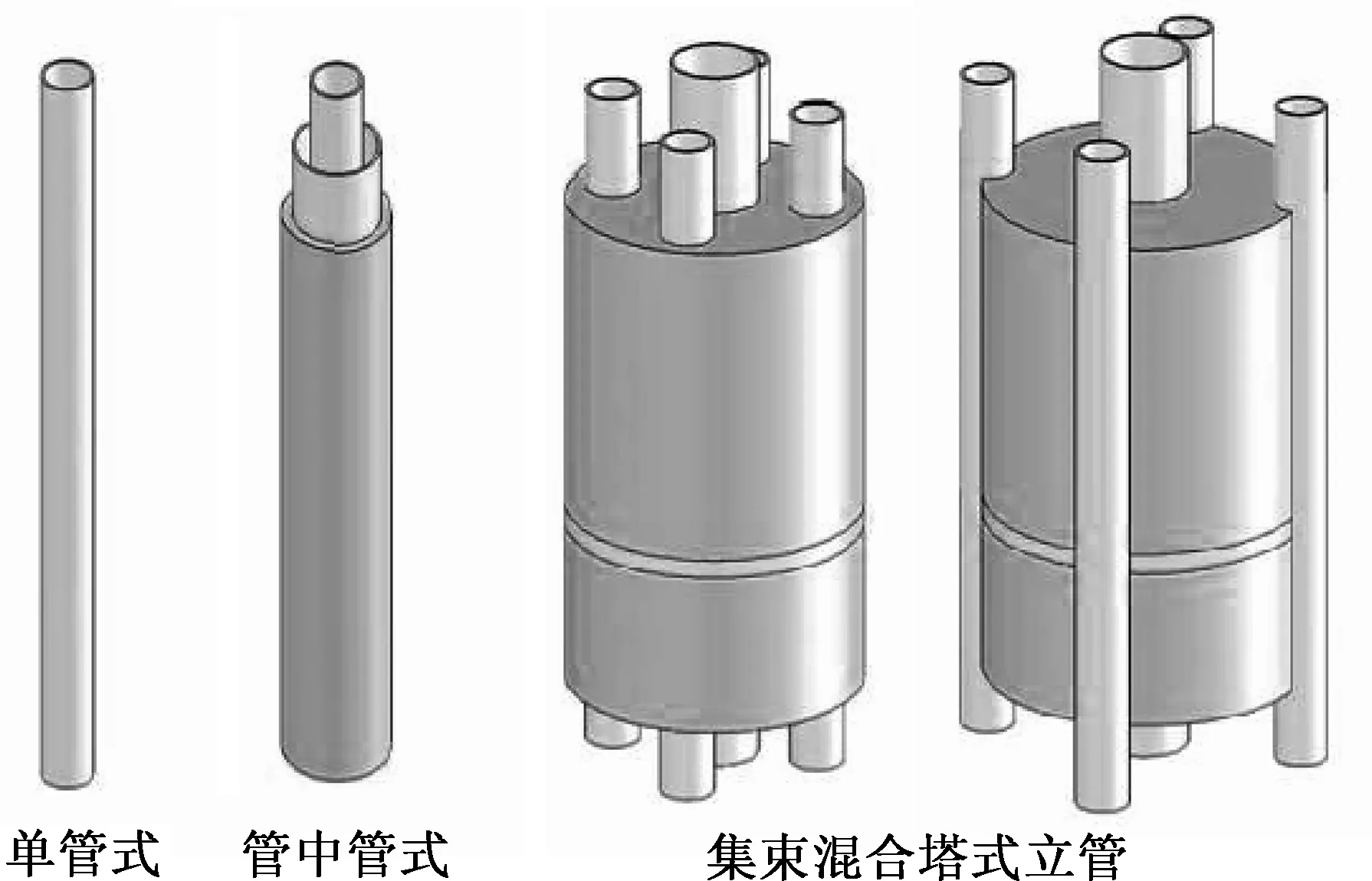

按照截面形式划分,自由站立式立管立管主体可分为单管式、管中管式和集束混合塔式立管三种[4],而集束塔式立管又分为内捆绑式和外捆绑式两种。具体截面结构形式如图2所示。

图1 FSHR主要结构示意图Fig.1 FSHR structure sketch

图2 FSHR立管主体截面形式Fig.2 FSHR cross section configuration

2 自由站立式立管壁厚初步设计

2.1 概 述

自由站立式立管的壁厚初步设计是立管总体设计初始阶段的一项重要内容。准确合理的壁厚初步选择可以为自由站立式立管的后续设计打下良好的基础,节约设计成本。

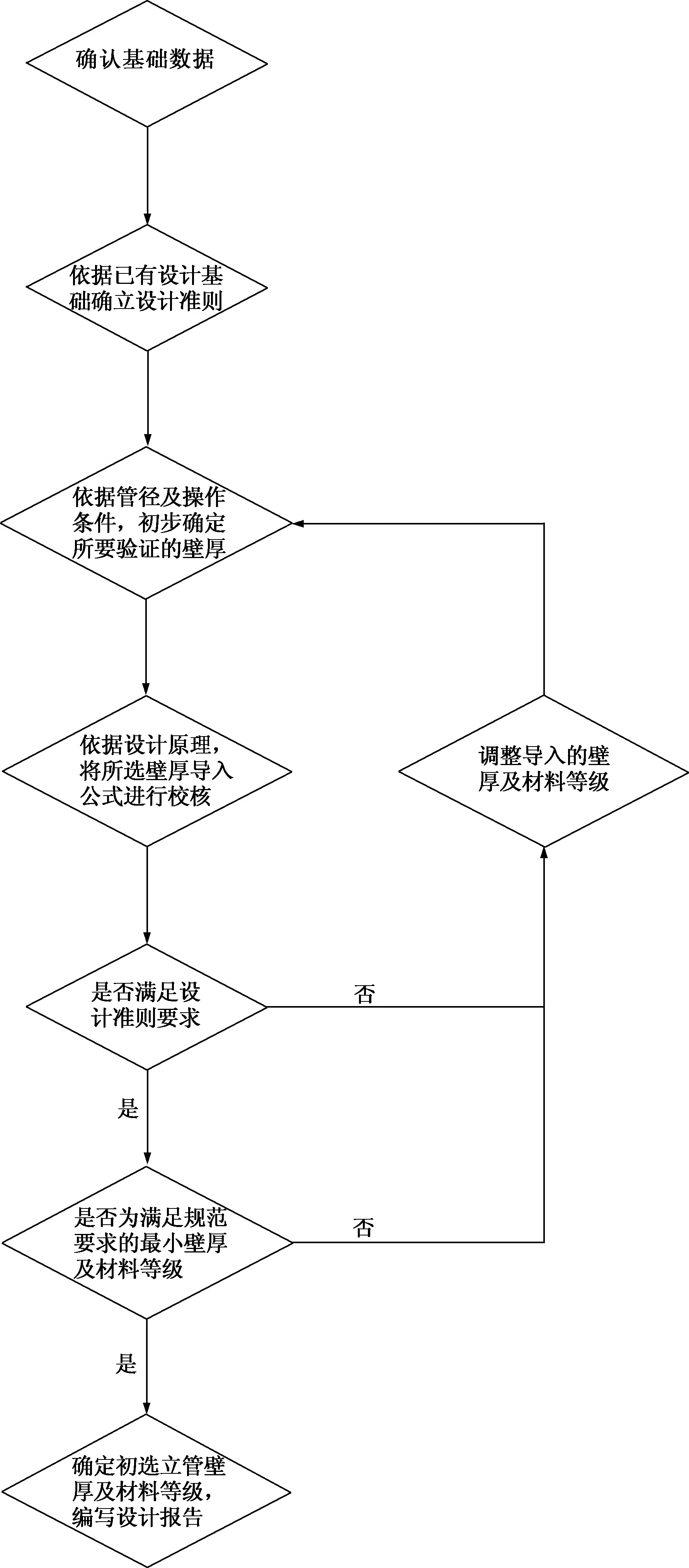

自由站立式立管在壁厚初步选择上遵循图3所示流程。

图3 FSHR壁厚设计流程图Fig.3 FSHR wall thickness design process

自由站立式立管主体在壁厚选择中主要考虑以下几个方面的设计载荷:设计压力;水压试验压力;水深引起的外部压力;自由站立式立管主体(及所有涂层)重量;内部介质重量;浮力筒提供的有效张力。

顶部张力的主要作用是维持立管的稳定性,自由站立式立管的顶部张力主要是由立管顶部的浮力筒来提供的。影响浮力筒尺度的两个关键因素一是水深,因为较大的水深需要较大的浮力筒尺寸,浮力筒距离海面的深度与其所处海域(墨西哥湾、西非、巴西等)有很大关系,另外一个因素则是垂直立管所需张紧力,这由立管主体的材质与尺寸决定。

在自由站立式立管壁厚的初选阶段,浮力筒尺寸尚未完成,立管壁厚选择分析中输入的初始浮力筒张力,需要由立管重量与顶部张力系数(TTF)相乘得到、为保证浮力筒可以提供足够的顶部张力,初步选定的立管壁厚可适当保守考虑。

自由站立式立管主体壁厚选择组合应力分析[5]考虑操作期和水压试验期两个工况。外压压溃分析[5]中由于不考虑立管内部压力,所以压溃分析只考虑操作期,不考虑水压试验期。

2.2 组合应力校核

沿立管任一点的应力分量如下计算。

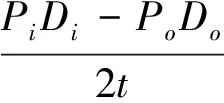

径向应力:

(1)

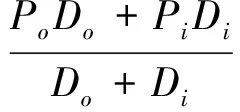

环向应力:

(2)

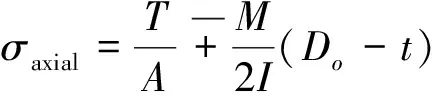

轴向应力:

(3)

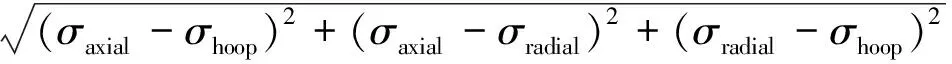

Von Mises 应力:

(4)

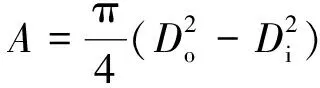

式中:Do为外径;Di为内径;t为壁厚;A为截面积,

(5)

I为惯性矩;M为弯矩;Po,Pi,T, 和M是沿立管任一点的外压、内压、真实的管壁拉力和弯矩。考虑多轴应力组合,最大应力可能出现在沿立管的任一点。

应力校核公式为

σVonMises≤Cfσa,

(6)

式中:

σa=Caσy,基本许用应力;

σy:材料的最小屈服强度;

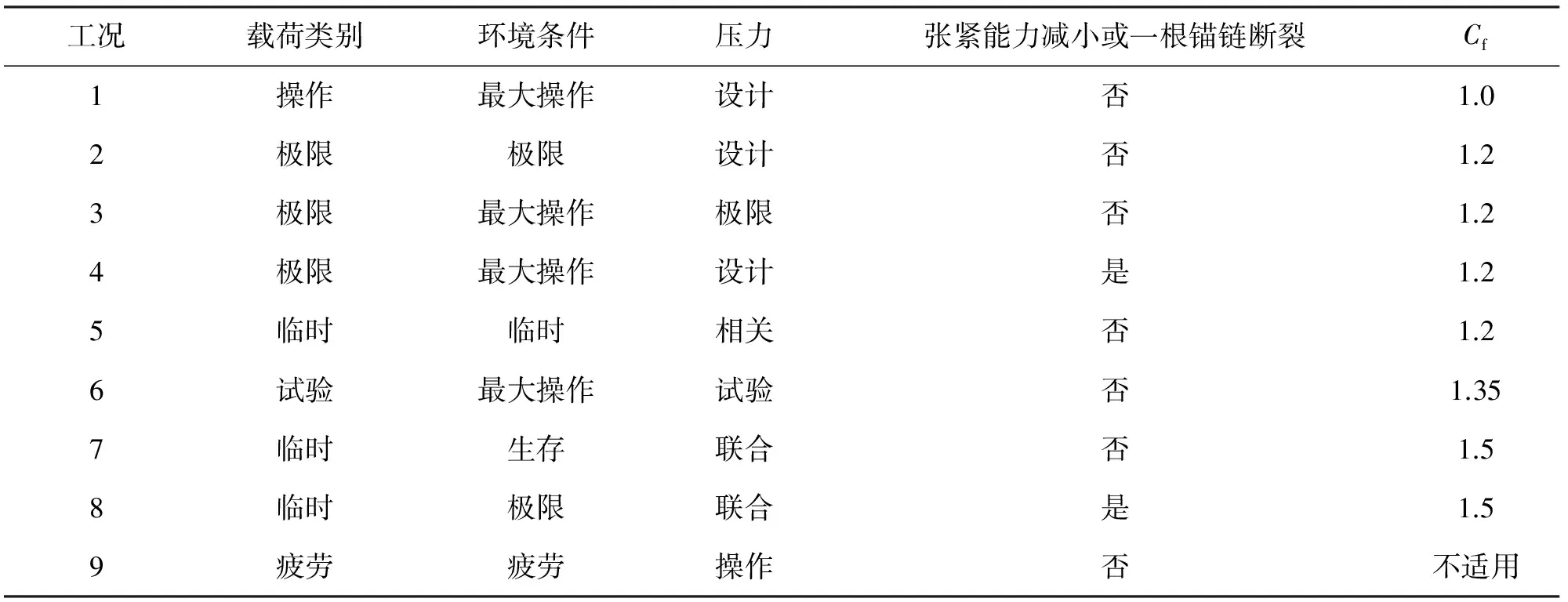

Cf:设计工况因子。依据美国石油协会API-RP-2RD[6]规范,具体设计工况因子如表1所示。

表1 设计工况因子

2.3 外压压溃校核

允许压溃压力判别标准为

Pa≤DfPc,

(7)

式中:Df为设计参数,依据API规范要求,对于无缝管或ERW管Df=0.75,对于DSAW管Df=0.60;

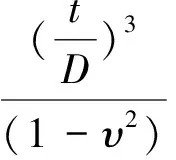

(8)

(9)

(10)

Py=2Yrt/D,

(11)

其中:Pc为预期的压溃压力;Pe为弹性屈曲压力;Py为与拉力并存的屈服应力;g为考虑管子不圆度的缺陷系数;so:临界弯曲应变,so=t/2bD;b为应变衰减系数;s为圆管发生的弯曲应变。

3 算 例

为了进一步对自由站立式立管壁厚及材料选择方法进行说明,通过以下算例分别选取不同的立管壁厚及材料等级进行比较及验证。

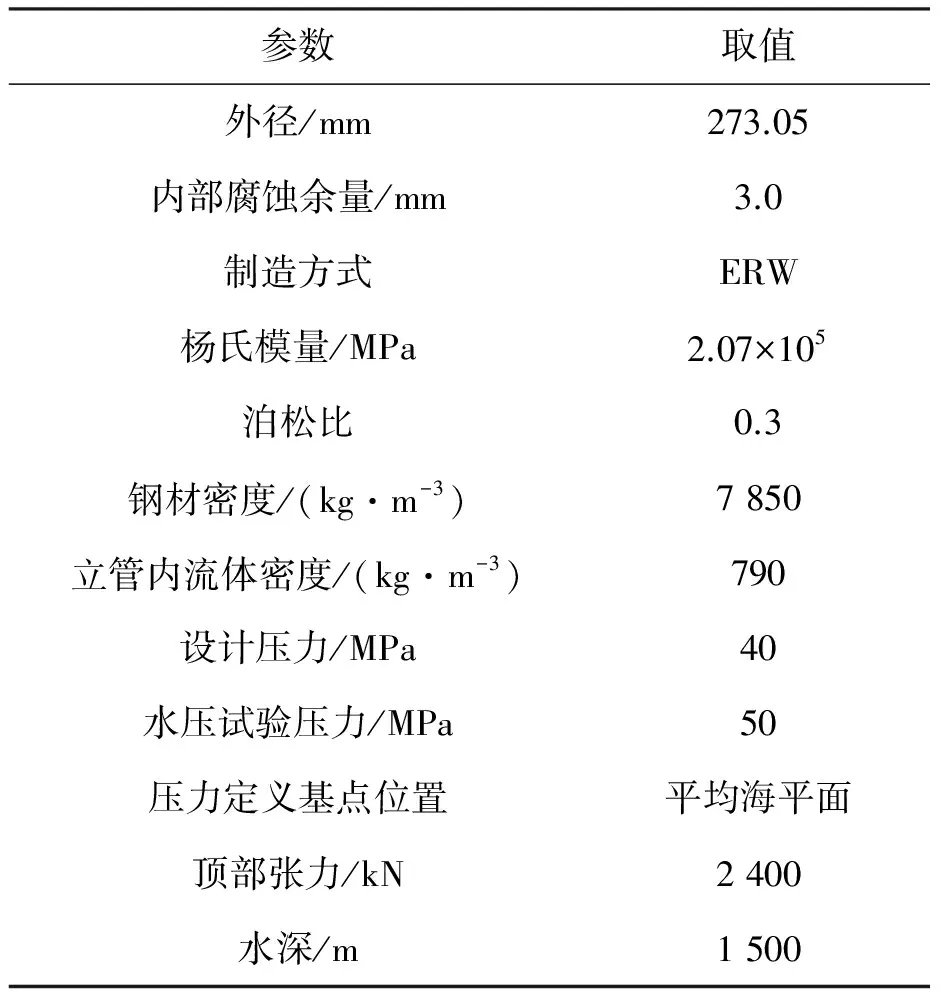

算例FSHR立管主体壁厚设计基础参数如表2所示:

表2 设计基础参数

分析中设计工况因子操作期选取1.0,水压试验期选取1.35。

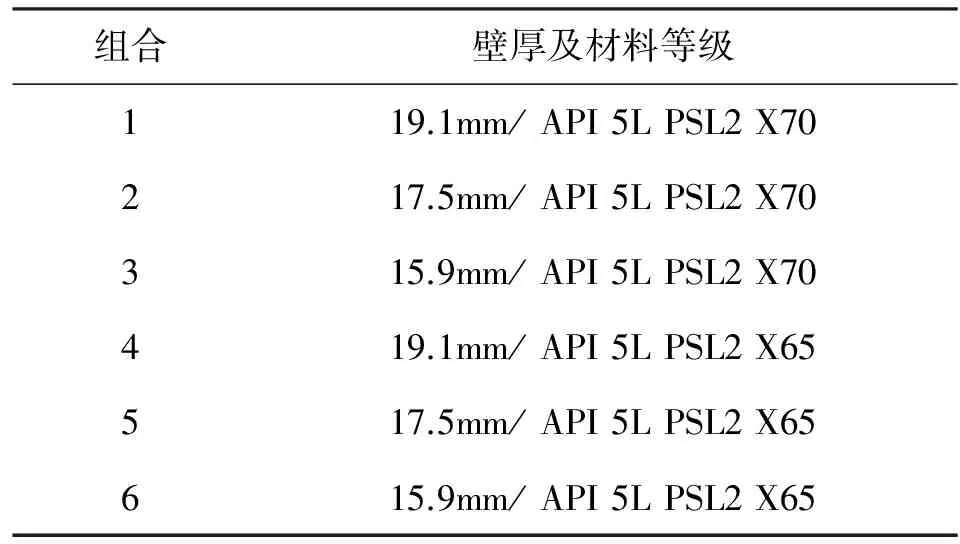

初步选定拟校核立管壁厚为19.1 mm,材质为API 5L PSL2 X70,并依据校核结果对壁厚及材料等级依次递减,汇总成壁厚及材料等级组合列表,如表3所示。

表3 壁厚及材料等级组合校核列表

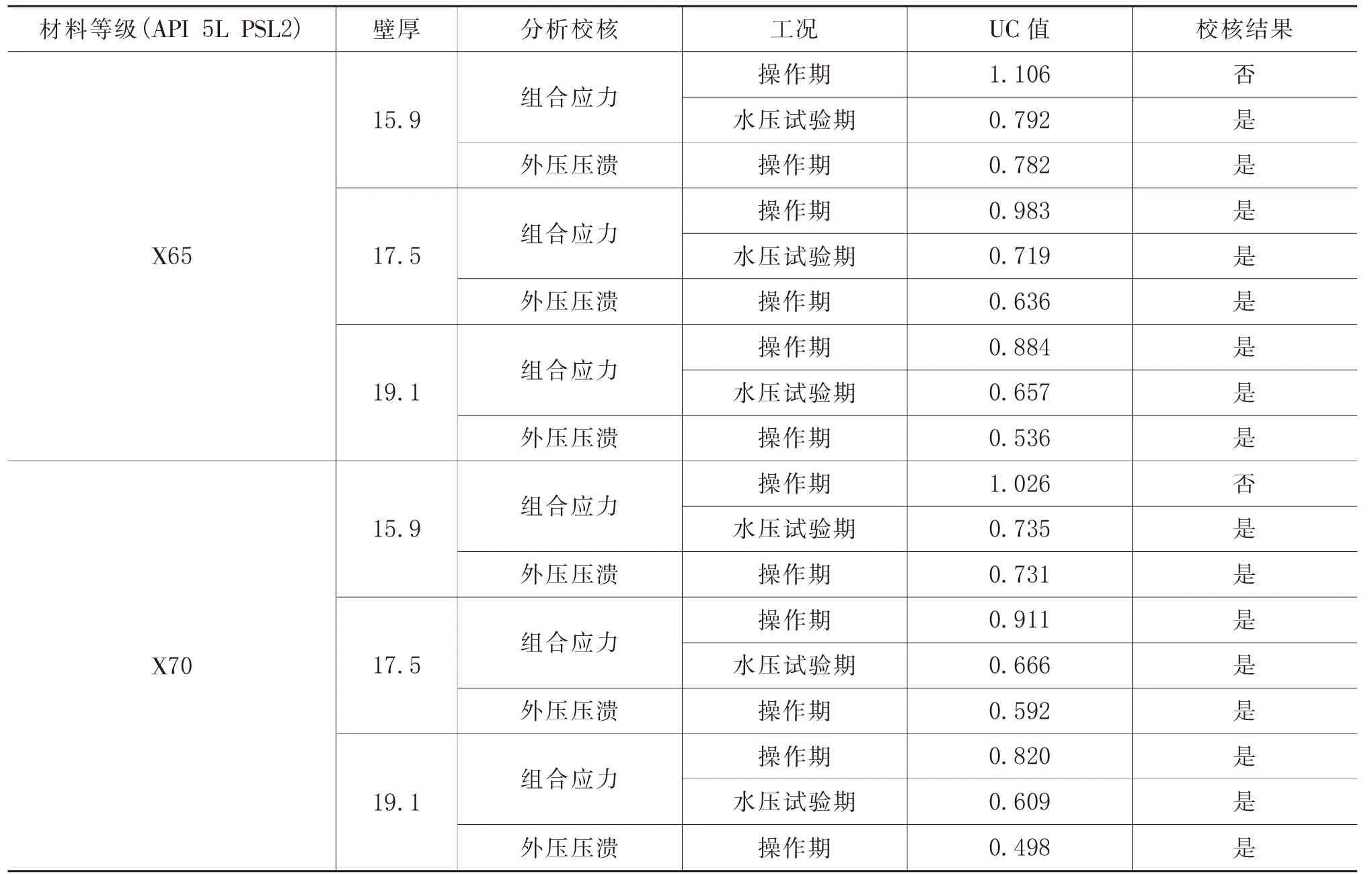

依据立管壁厚设计方法要求,对表3中的各组壁厚与材料等级分别进行组合应力和外压压溃的校核。其中,外压压溃校核保守考虑立管内部无介质,由于水压试验期立管内部充满介质水,故不进行外压压溃校核。得到分析结果如表4所示。

表4 分析结果

如表4所示,当UC值小于1时,分析结果满足API-RP-2RD规范要求。当壁厚为15.9 mm时,操作期“X65”和“X70”两组的UC值均大于1,所以15.9 mm的立管主体壁厚不满足规范要求。

通过对不同壁厚及材料等级的分析结果进行比较可知,校核结果变化趋势合理,与工程实际相符。操作期的组合应力校核结果为立管壁厚设计的控制工况,操作期结果大于水压试验期结果,且随着壁厚及材料等级的增加,校核结果逐渐减小。

依据表4分析结果,最终确定满足API-RP-2RD规范要求的最小壁厚及材料等级初选结果为17.5 mm / API 5LPSL2 X65 (ERW)。

4 结 语

自由站立式立管作为一种应用广泛的深水立管,在设计方法以及参考规范等众多方面都与浅水立管均有所不同。本文针对深水自由站立式立管的壁厚及材料设计方法进行了介绍,并对设计中的一些关键参数进行了重点研究。在自由站立式立管壁厚及材料初步选择方法上,依托API-RP-2RD规范,分别从组合应力和外压压溃两个方面对自由站立式立管主体部分的初选的壁厚进行校核,在校核过程中,需要针对不同的环境工况及载荷类型依据规范选取相应的设计因子,这种方法总体上属于立管壁厚校核方法中的许用应力法。依据这种方法初步选定的壁厚及材料等级还需要通过进行其他分析校核,从而确定最终的自由站立式立管的壁厚及材料等级。在壁厚初步选择中,准确合理的选择方法不仅可以保证设计质量,同时也可以提升设计效率,为后续的设计工作有效节约设计时间和成本。

[1] 张长智,王桂林,段梦兰,等. 深水开发中的几种新型混合生产立管系统[J].石油矿场机械,2010,39(9):20.

[2] 康庄,李辉,孙丽萍,等. 自由站立式立管总体运动疲劳分析[J]. 海洋工程,2011,29(4):43.

[3] 曹静,夏秋玲. 立管完整性管理分析[J].中国造船,2007(增刊):654.

[4] 康庄,李辉,孙丽萍,等. 自由站立式立管总体设计与分析[J].船海工程,2011,40(5):154.

[5] 张睿. 张力腿平台TTR立管壁厚设计研究[D].大连:大连理工大学,2009.

[6] American Petroleum Institute. API-RP-2RD. Design of risers for floating production systems (FPSs) and tension-leg platforms (TLPs)[S].2006.