修钻井作业系统在圆筒形FPSO上的应用研究

2016-01-11李雄岩劳景水王少平

曾 冬,莫 辛,李雄岩,劳景水,王少平,朱 沫

(1.湛江南海西部石油勘察设计有限公司,广东 湛江,524057; 2. 中海油能源发展装备技术有限公司,天津 300457)

0 引 言

圆筒形浮式生产储卸油装置(FPSO)集生产、储油、外输多功能于一体,同时具有易搬迁、可重复利用等特点,可以称为“流动的生产储油平台”,其在英国北海和巴西海域已经有很多的成功应用。圆筒形FPSO结构可靠,对环境方向性不敏感,整体运动性能优良[1],可以容纳更多的立管和电缆,抵御环境荷载的能力也远优于船形FPSO。更为特别的是,相比船型FPSO,圆筒形FPSO可以设中央月池区,这就为在其基础上集成一套能修钻井的作业系统创造了良好的前提条件。中海石油(中国)有限公司看到了圆筒形FPSO应用于南海边际油田开发的巨大潜力,以科研立项的方式来助力研究其功能扩展为FWPSO(兼具修井功能的FPSO)的可行性。圆筒形FWPSO关键技术的研究以中国南海某区域油田为目标油田,水深约330 m,最大井深约3 555 m,采用水下生产系统与FPSO联合的开发模式。圆筒形FWPSO的研究也分几个方面,包括船体和上部设施、修钻井系统、外输方案、水下生产系统以及装置本身的建造和安装方案。目前圆筒形船体的主尺度(筒体外直径为88 m,中央月池直径为12 m)已基本确定。本文以此研究背景为基础,主要介绍在该圆筒形FPSO上设计的一套可修井、可钻调整井的作业系统。

1 修钻井作业系统的主要配置

在海洋石油与天然气勘探开发的日常运营中,修井作业是一个重要环节,油、气井在自喷、抽油或注水、注气过程中,随时会发生故障,造成油井减产甚至停产。出现故障后,只有通过井下作业来排除故障、更换设备、调整油井参数,才能恢复油井正常生产。然而,目前采用水下井口进行开发的油田,要完成修井及后期的钻调整井作业,均需要依赖浮式钻井船,而钻井船的动复员费用和作业费用相当昂贵,如果平台自身带修井机或钻机,则可以立即进行修井作业,及时恢复油田生产,可节省大量的作业费用。

本文的应用研究,立足南海某目标油田的开发,拟在圆筒形FPSO有限的甲板空间上,配备一套修钻井作业系统,从而摆脱对钻井船的依赖,显著降低油田开发和运营的作业费用。由于目标油田拟采用水下生产系统进行开发,隔水管系统宜采用水下防喷器(BOP)与常压隔水管的组合。下面根据油田作业水深、井身结构和作业功能需求来确定修钻井作业系统的主要配置参数。

1.1 大钩荷载

最大钩载Q应满足以下条件:

Q≥1.2Fgz+300=1.2×max(Fgz1,Fgz2)+300=2 936 kN,

(1)

式中:Fgz1为最大钻柱重量(412 kN);Fgz2为最大隔水管套管重量(2 197 kN);Fgz为Fgz1和Fgz2中的较大者;300 kN为处理事故余量。

因而,修井作业提升系统按照315吨级标准配置,其相应的井架、绞车、辅助刹车、天车、游车、大钩等均以此吨位进行配置。

1.2 高压泥浆泵排量与泵压

高压泥浆泵最大排量应满足

(2)

式中:D为井眼直径,mm;d为钻杆直径,mm;V返为各井段环形空间中泥浆的最大返回速度,m/s;Qmax为最大排量,L/S钻井泵的最大排量应大于上式计算所得各井段所需排量的最大值。

最大泵压需满足

P泵=(N1+L2N2+L3N3+L4N4+L5N5)B+Pdρ,

(3)

式中:P泵为正常值循环的泵压,kPa;L2~L5为不同段的长度,hm;ρ为密度,kg/L;B为系数,取2.08N1~N5分别为地面设备、钻杆、钻铤、井眼与钻铤间环空以及井眼与钻杆间环空的压耗系数,kPa/hm。

根据计算并结合规范[2],设计选用两台1 000 hp(1 hp=0.735 kw)的高压泥浆泵,一台备用,高压泥浆泵的最大压力为5 000 psi(1 psi=6.895 kPa),最大排量150 m3/h(表压13.8 MPa时)。泥浆循环系统以此为基础进行配置,具体的设备包括高压泥浆泵、立管管汇、灌注泵、混合泵、混合漏斗等。

1.3 泥浆池容量

修井作业所需泥浆循环量等于井眼容积与循环量(宜至少取30 m3)之和为190 m3。

泥浆容量取为200 m3,考虑到后期打调整井的需要,泥浆罐的容量需提前预留40 m3循环量,固控系统的泥浆处理需要50 m3,故总的泥浆容量为290 m3。

1.4 其他配置

以上通过核算,确定了修钻井作业系统的主要技术参数,确定了提升系统、泥浆循环系统的核心配置。其余七大系统[3]以此为基础,根据相应的设计规范进行配置,具体说来,还包括旋钻系统、传动系统、动力供给系统、井控系统、作业控制系统、修井机底座和修井辅助设备系统。其中值得一提的是动力供给系统。为节约占用甲板面积,修井机将不设电站,动力由上部设施统一提供;井控系统则采用水下防喷器;修井机的底座框架结构将在第4节详细介绍和分析。

因目标油田采用的是水下生产系统,除以上各大系统之外,要完成修井作业,另外还需要几套设备来辅助水下作业,包括钻井导向绳张力器、测试安装与回收工具(MIR)张力器、BOP行吊及BOP控制软管、水下机器人(ROV)系统等。

仅仅配备修井作业系统,并不能很好地适应油田的生产及运营的要求。为了适应目标油田油藏的变化和后期开发,在前文介绍的修井作业系统的基础上,预留后期钻调整井的作业,还需要增加的系统[4]和设备如下。

(1)泥浆循环系统:同功率的高压泥浆泵(1~2台)、同容积的泥浆罐(1个)。

(2)泥浆处理系统(固控系统):包括振动筛、复合振动筛、离心机、离心机供液泵、除砂泵、除泥泵、真空除气器及相应的储存罐(沉砂罐、除气罐、除砂罐、除泥罐、离心机处理罐、回流罐)等。

(3)输灰系统:水泥罐(3个)、重晶石罐(1个)及配套缓冲罐(1个),用于钻井作业时的固井和输灰配浆。

(4)固井系统:固井泵橇(1套),配合固井管汇、混浆系统完成固井作业。

(5)顶驱钻井系统:可租用顶驱(1套),进行旋转法钻进的操作,提高钻井效率。

2 浮式平台钻修井作业所必备的升沉补偿系统

以上介绍的修井、钻井作业系统只适用于常规固定式平台,而要在圆筒形FPSO上实现修钻井作业,还满足不了要求。因为圆筒形FPSO是浮式平台,受风、浪、流、潮等各种恶劣环境的影响,会产生横摇、纵荡、升沉等运动,其中升沉运动会引起隔水管及井内钻柱的上下往复运动,不但大大降低了钻修井作业的效率,而且缩短了隔水管的使用寿命,甚至造成断管事故,因此要在圆筒形FPSO上进行修井作业,必需增加升沉补偿系统。升沉补偿系统主要包括钻柱升沉补偿装置和隔水管张紧器。钻柱升沉补偿装置作用于钻柱,保证钻压恒定用以减小平台升沉运动对钻柱的影响;隔水管张紧器则用于保持隔水管系统工作时的稳定,对隔水管系统提供恒张力。

钻柱升沉补偿装置根据安装位置不同分为伸缩钻杆型、游车型、天车型、死绳型、绞车型等5种类型[5],它们的优缺点对比如表1所示。

表1 钻柱升沉补偿装置的优缺点对比

通过对比分析得出结论:游车型和天车型是应用比较广泛的成熟产品,但是天车型需要另外特制井架和天车,费用较高,综合考虑,推荐在圆筒形FPSO上采用游车型钻柱升沉补偿装置。

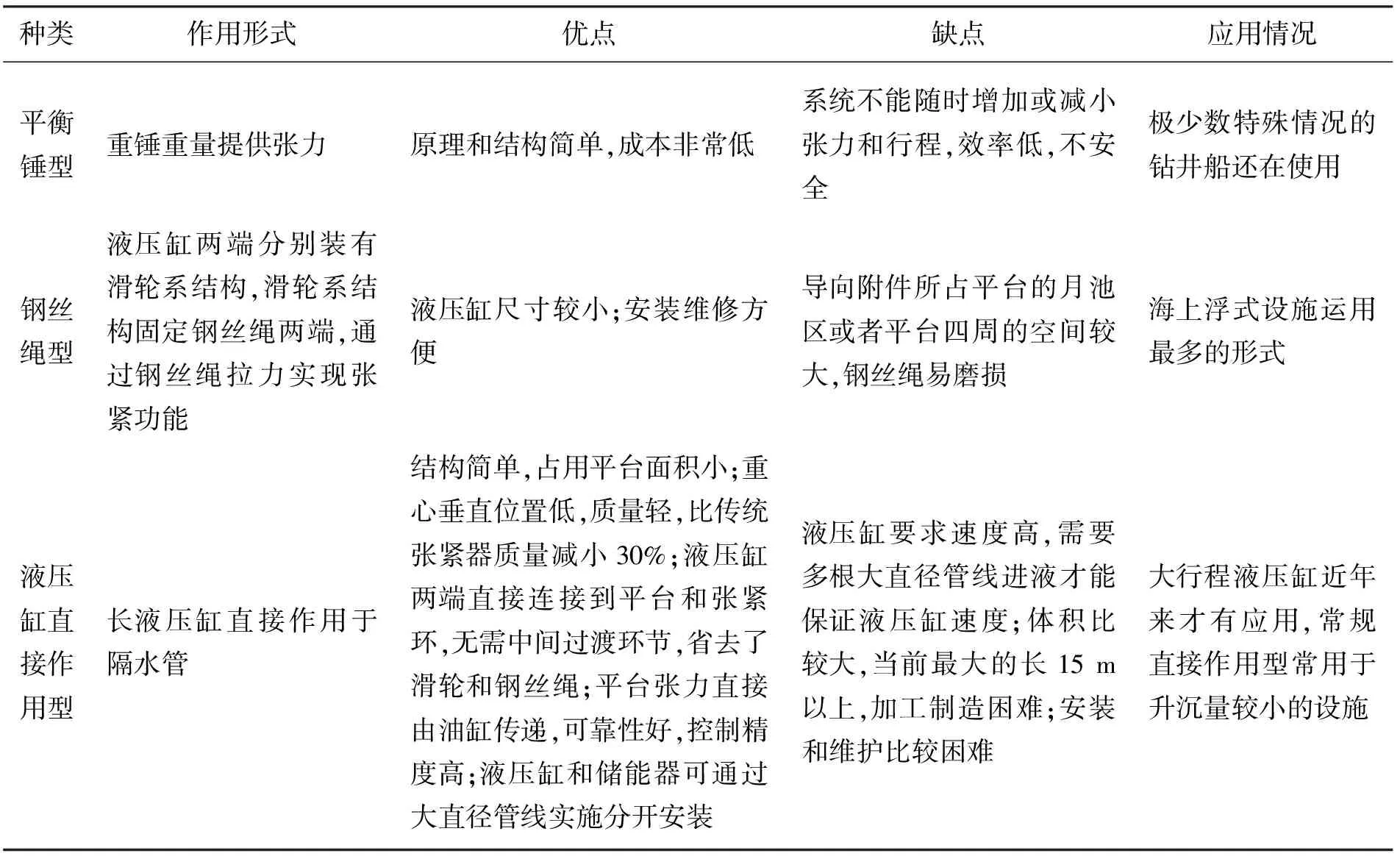

隔水管张紧器主要由主体、控制架、固定滑轮组、空气压力容器、主控制台、惯性控制系统、蓄能器液体补充系统等部件组成,主要有平衡锤型、钢丝绳型、液压缸直接作用型等3种类型[6]。它们的优缺点对比如表2所示。

表2 隔水管张紧器的优缺点对比

通过对比分析得出结论:钢丝绳型和液压缸直接作用型都有一定的适用性,但从检测维护的便捷性、成本及有利于设备国产化角度考虑,推荐在圆筒形FPSO上采用钢丝绳型隔水管张紧器。

3 修钻井作业系统在圆筒形FPSO上的整体布置

前文介绍了修钻井作业系统的设备配置及升沉补偿系统的选用类型,接下来是要研究它们如何围绕圆筒形FPSO的中央月池区进行布置。整体布置时除了考虑操作方便及节省空间,还需要考虑以下几方面因素。

(1)空间利用因素:由于圆筒形FPSO主甲板上集成了生产设施、外输设施以及新增加的修井、钻井设施,空间比较有限,应考虑部分甲板面积共用的原则,尽量采用叠放布置,以弥补空间的不足。

(2)通风因素:需考虑通风的要求,需有利于修钻井时有害气体的扩散。

(3)安全因素:修钻井系统中含危险源的设备应该与电气房间或其他不含危险源的设备分居月池两侧布置。

(4)功能扩展因素:需要为后期钻调整井的功能预留适当的空间和接口。

(5)吊机工作能力因素;应考虑吊机的工作能力和范围,要能满足修井及钻井作业时的需求。

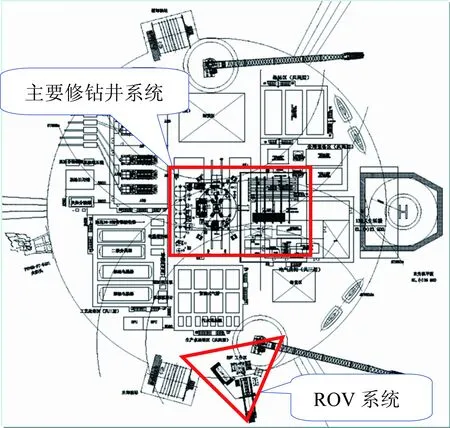

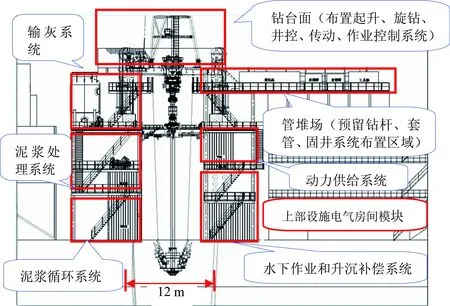

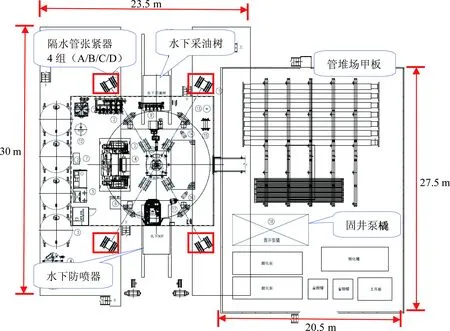

综合以上的原则和因素,在圆筒型FPSO主甲板以上规划的整体布置方案如图1~3所示,图中不仅融入了后期钻调整井需要增加的系统和设备,也整合了水下作业的各辅助设备。整体布置从立面图分为三个部分:钻台面甲板、下底座、管堆场甲板,其中钻台面甲板的面积为232 m2,下底座占用主甲板(包含中央月池区)(图3)面积约 705 m2,管堆场甲板的面积为564 m2(图3)。

图1 总体布置图Fig.1 Overall layout

图2 立面布置图Fig.2 Elevation layout

从图1可以看出,完整的修钻井作业系统分布在2个区域,主要的作业系统集中在中央月池区,而配合水下作业的ROV系统由于要下放ROV必须布置在甲板舷外侧。从图2中的立面图布置来看,在西侧布置了有可能出现危险气体源的系统,从下到上分别是泥浆循环系统、泥浆处理系统、以及输灰系统,东侧则主要布置了一些房间和升沉补偿系统的支持组件,从下到上分别是水下BOP控制间、升沉补偿系统气瓶组、中层甲板的房间(应急开关间、变频控制房、材料房等)以及升沉补偿系统的压缩机组、控制柜等。

需要特别强调升沉补偿系统的布置,其中游车大钩型钻柱升沉补偿装置的补偿液压缸、控制面板已分别集成在游车大钩系统和司钻房内,只需在钻台面布置储能器,于其他甲板处布置气瓶组和空压机即可;而钢丝绳型隔水管张紧器则需要在开敞甲板布置其主要的4组张紧器(图3),其他的支持组件如气瓶组、空压机、控制柜则和钻柱升沉补偿装置的支持组件一起,集中布置在月池右侧下底座的底层甲板(图2)。

图3 顶层布置图Fig.3 Top deck layout

结合图2和图3可以看出,隔水管升沉补偿系统的4组张紧器布置在下底座的顶层甲板,钻台面坐落在月池东、西两侧的下底座框架结构上,集中布置了主要的钻井设备(包括井架、绞车、转盘、司钻房等),管堆场甲板则坐落于东侧下底座和上部设施电气房间模块的房顶。另外要注意的是,由于目标油田采用水下生产系统,所以还需要在月池的南、北两侧分别预留水下采油树和水下防喷器的布置区域。此外,从图2和图3还可以看出,钻调整井所需要增加的泥浆处理系统、输灰系统和固井泵橇均布置在开敞甲板,为这些系统设备的海上安装创造了有利条件。

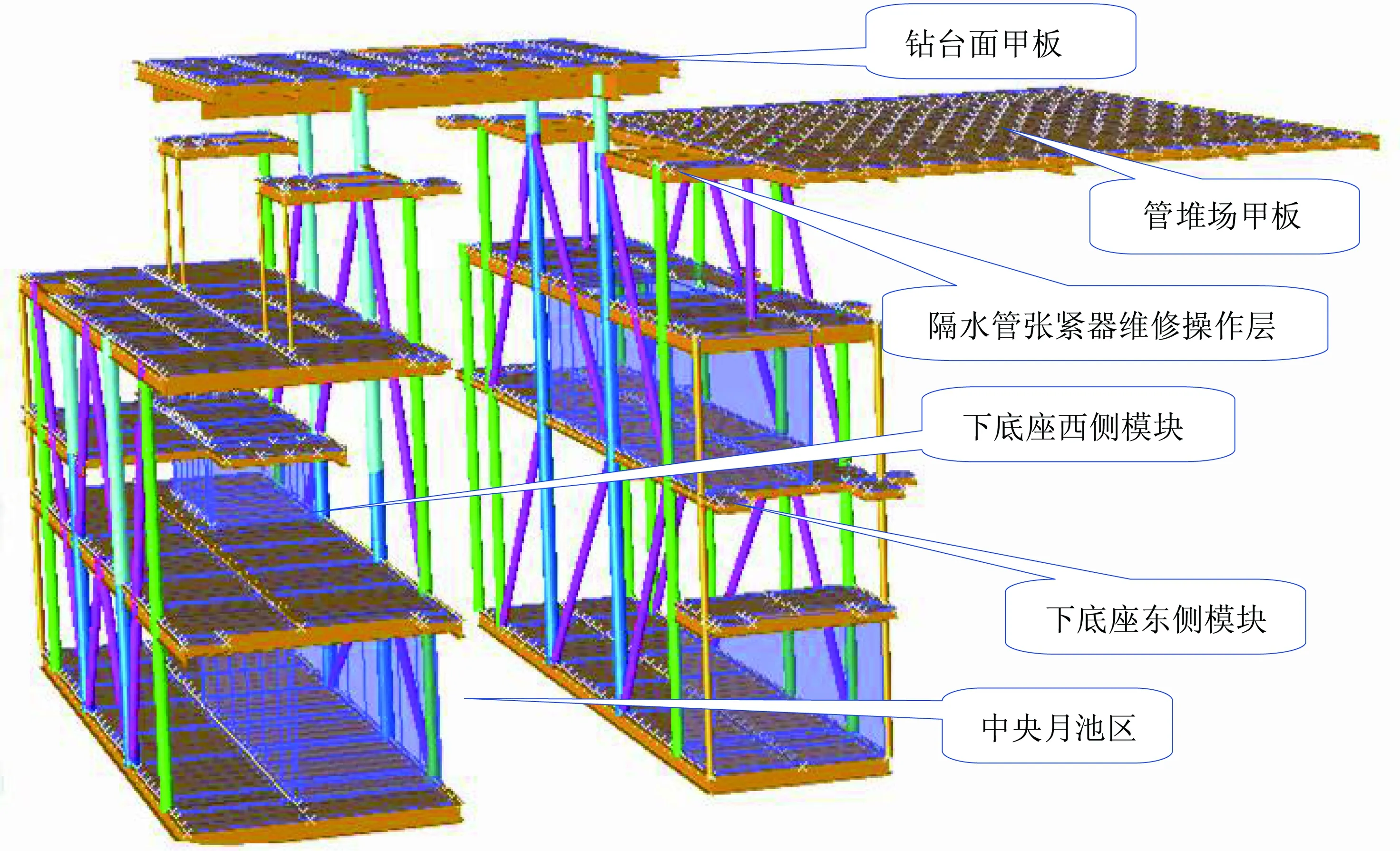

4 修钻井系统结构框架的在位分析

根据以上介绍的总体布置方案,本文设计了能容纳该修钻井作业系统的框架结构,如图4所示。它主要由下底座、钻台面、管堆场三部分主要的甲板结构组成。其中下底座甲板结构直接坐落于圆筒形FPSO中央月池区的主工艺甲板,由月池东、西两侧的各自独立的框架甲板结构组成,下底座的顶层甲板与钻台面甲板中间还设置了4个隔水管张紧器的维修操作层,也兼用于钻台面与下底座之间的楼梯转台;钻台面甲板结构主要由下底座的4根腿柱支撑;管堆场甲板结构的支撑立柱,则由下底座的2根立柱和生根在FPSO上部工艺设施模块房顶的支墩结构组成。

修钻井系统框架结构的4根主腿立柱为Φ762×25(mm),次立柱为Φ508×19(mm)和Φ406×16(mm),斜撑为Φ325×13(mm),钻台面甲板结构大梁为板拼接梁PG1200×450×25×38(mm),其他各处甲板均采用各种常规型材(H588,H440,H400,H300A/B)建造而成。框架结构在位分析的边界条件为:主腿立柱与主工艺甲板连接处考虑铰性连接,甲板结构除了要考虑各设备荷载和功能荷载外,还需要考虑环境荷载和船体的惯性加速度。考虑的各荷载值如下。

设备荷载:钻台面3 400 kN,下底座7 670 kN,管堆场1 050 kN。

功能荷载:大钩荷载3 150 kN,立根荷载1 970 kN,转盘荷载3 150 kN,泥浆荷载3 565 kN。

环境荷载:取一年一遇3 s阵风风速37.9 m/s为操作工况,取百年一遇3 s阵风风速65.7 m/s为极端工况。

船体运动惯性加速度:一年极值为(0.138,0.136,0.029)m/s2,100年极值为(0.524,0.511,0.919)m/s2。

框架结构的在位分析需要考虑结构自重、设备荷载、功能荷载之和分别与一年一遇、百年一遇的环境荷载和船体运动惯性力组合,校核工况分别为操作工况(总荷载值35 600 kN)和极端工况(总荷载值32 780 kN)。两种工况下框架结构杆件的强度UC值均小于1,甲板的变形量也能满足规范要求[7]。由此可见,圆筒形FPSO用于布置修钻井作业系统的框架结构合理可靠。

图4 修钻井系统框架结构模型图Fig.4 Structural model of the workover or drilling operation system tower

5 结 语

圆筒形FPSO本身因为生产、储油、外输三个功能的存在,决定了其主甲板的布置规模。本文联合上部设施和船体的设计进行了统筹规划,在设置中央月池区的有限甲板区域内,配备了一套适合圆形FPSO的修钻井作业系统,并详细介绍了各系统设备配置及关键的升沉补偿系统的选用类型,最后对支撑该修钻井作业系统的框架结构进行了在位模拟分析。分析结果表明,框架结构可靠,布置方案合理,成功实现了圆筒形FPSO第四个功能(W,修井及在一定条件下钻调整井)的集成,成为FWPSO。值得一提的是,总体布置思路上,将修井和钻井分为两个阶段,钻调整井的系统和设备可以在海上安装,为油田开发运营管理和其投资经济评价提供了极为灵活的基础方案,也是对海洋石油开发装置非常规化所做的探索,为中国南海边际油田的开发提供了新的思路和关键的技术储备。

[1] 景江成,罗子良. 圆筒形FPSO特点与总体布置策略分析[J].中国机械,2015(9): 184.

[2] 中国海洋石油总公司. Q/HS 2037.1-2007. 海上石油平台钻机 第1部分:选型方法[S]. 2007.

[3] 中国海洋石油总公司. Q/HS 2007.1-2013. 海上石油平台修井机 第1部分:设计[S]. 2013.

[4] 中国海洋石油总公司. Q/HS 9002.1-2009. 海上石油模块钻机 第1部分:设备配置及技术要求[S]. 2009.

[5] 陈祖波, 吕岩,李志刚, 等. 浮式钻井钻柱升沉补偿概述[J]. 石油矿场机械, 2011, 40(10): 28.

[6] 任钢峰, 王定亚,邓平, 等. 海洋钻井隔水管张紧器技术分析[J]. 石油机械, 2013, 41(10): 43.

[7] American Petroleum Institute. API RP-2A-WSD. Recommended practice for planing, designing and constructing fixed offshore platforms: working stress design[S]. 2007.