沪通长江大桥28号主墩钢沉井整体制造工艺

2016-01-07陈凯徐敏

陈 凯 徐 敏

(1.中铁大桥勘测设计院集团有限公司 武汉 430056; 2.武汉路通市政工程质量检测中心 武汉 430056)

沪通长江大桥28号主墩钢沉井整体制造工艺

陈凯1徐敏2

(1.中铁大桥勘测设计院集团有限公司武汉430056;2.武汉路通市政工程质量检测中心武汉430056)

摘要研究沪通长江大桥主墩超大型薄壁钢壳沉井分节制造,整节段接高的制造工艺。通过对钢沉井单元件的拼装精度、外形尺寸的控制,保证了沪通长江大桥28号主墩超大型薄壳钢沉井的制造质量。

关键词钢沉井分节制造整节段接高拼装精度

1工程概况

沪通长江大桥28号墩钢沉井[1-2]平面尺寸为86.9 m×58.7 m,高度为44 m。分7节,底节高8 m,其余6节高6 m。钢沉井平面布置24个12.8 m×

12.8 m的井孔,为方便工厂制造,钢沉井在平面分为35个块,块段最大重量为62.2 t,共245个块段。块段有3种类型:倒圆角、T形、十字形。沉井参数见表1,沉井基础结构见图1,沉井基础平面结构见图2。

表1 钢沉井参数表

图1 28号墩沉井基础立面结构图(单位:mm)

图2 28号墩沉井基础平面结构图(单位:mm)

2钢沉井制造工程施工方案

钢沉井制造场地位于熔盛重工钢结构生产厂区内,分段制造均在厂区内钢结构加工车间及钢

参考文献

[1]中国交通企业管理协会.JTQX-2011-12-1公路桥梁伸缩装置设计指南. 北京:中国交通企业管理协会,2011.

[2]GB 50017-2003钢结构设计规范[S].北京:中国建筑工业出版社,2003.

[3]王新敏.ANSYS工程结构数值分析[M].北京:人民交通出版社,2007.

结构加工平台进行。分段最大重量为62.21 t,制造完成后由平板运输车运输至船坞边上的拼装区。拼装区平台一次组拼A,B 2个钢沉井节段,同时完成后由1 600 t门吊整体起吊至船坞内进行整体接高。

2.1 钢沉井制造[3-4]

(1) 第一阶段为分段制造阶段,主要工作内容是分段制造、验收和密封性试验。

(2) 第二阶段为总拼阶段,主要工作内容是分段总拼、焊接、验收和密封性试验。

(3) 第三阶段为接高阶段,主要工作内容为钢沉井整体接高、焊接、验收、密封性试验。

2.2 钢沉井制造控制难点

(1) 工期紧张,工程量大。为避免钢沉井在洪水期定位着床带来的困难与风险,必须在6月底之前将钢沉井安全浮运到墩位。从开工到浮运只有3个月的工期,不可避免地存在赶工期的情况。如何把握质量、进度与安全的关系至关重要。

(2) 钢沉井的主体桁架、壁板竖向加劲肋、隔舱板等,杆件多,节点多,焊缝多。全部采用现场手工CO2气体保护立位焊。为保证钢沉井的制造质量,对焊接人员技术以及质量控制人员的对工艺的的熟悉程度和责任心提出了很高的要求。

(3) 分段与分段间的组拼,节段与节段间的整体接高,对分段制造的精度及焊接质量要求很高,难度很大。

(4) 薄壁结构、焊接变形难以控制。

2.3 资源配置情况

(1) 主要设备及生产装备配备。见表2。

表2 主要设备及生产装备配备

(2) 场地配置。切割车间、加工车间、平面流水线车间、曲面车间、平台、4号船坞。4号船坞长580 m、宽139.5 m、深13.3 m,总组平台179 496 m2,配置1 600 t龙门吊1台,600 t龙门吊1台。

2.4 钢沉井分段制造

2.4.1T形分段制造

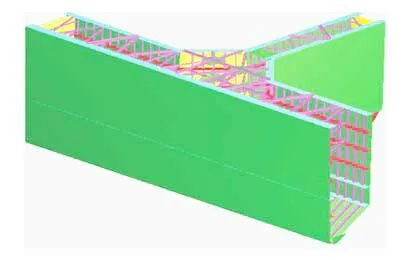

T形分段制造,以井壁外壁板为基面,在胎架上卧造。井壁外壁板在胎架上摊板拼焊,火工矫正后吊装各道水平加强桁架及其余构件,桁架安装时要加以临时支撑以保证安全,桁架安装控制好垂直度后再加以临时支撑。钢沉井T形分段结构见图3。

(三)确立社会主义市场经济体制的基本框架和社会主义初级阶段的基本经济制度,明确了建设社会主义法治国家、发展社会主义民主政治制度的要义,丰富和发展了中国特色社会主义制度

图3 钢沉井T形分段三维建模图

2.4.2钢沉井转圆圆弧分段制造

转圆圆弧分段建造以内壁板为胎架,拼板焊接,安装型钢构件焊接,散装外壁的型钢及转圆外壁板,装配定位焊,外壁板对接缝焊接完成后,翻身整体焊接外围壁板上的型钢,避免仰焊的位置。钢沉井转圆圆弧分段见图4。

图4 钢沉井转圆圆弧分段三维建模图

2.4.3钢沉井十字分段制造

以中间方形结构为基准,四周延伸结构进行整合,采用立焊合龙组成分段。钢沉井十字分段见图5。

图5 钢沉井十字分段三维建模图

(1) 分段几何尺寸精度控制。①T形、十字形分段。重点检查为单元块各肢中心线和中心线地线偏差、各延伸结构长度偏差、各延伸结构对角线长度偏差、钢沉井壁厚偏差、分段分节高度(有余量)、顶面内外环板不平整度;②倒圆角圆弧分段。重点检查为内外圆弧中点对中偏差、圆弧加直线段的长度偏差、钢沉井壁厚偏差、分段分节高度(有余量)、内外圆弧弧度、顶面内外环板的不平整度。

(2) 焊缝外观质量及UT无损检查。检验重点为舱内环形板桁架角钢、连接板的节点焊接质量、分肢单元组成单元块的对接焊缝质量、壁板单元加劲肋焊缝质量。对分肢单元组成单元块的对接焊缝进行超声波检验,重点在CO2气体保护焊对接焊缝及其与壁板对接缝的T字、十字接头处。

(3) 水密性试验。在焊接完成、焊缝外观质量检查和超声波探伤合格后,对壁板对接缝、隔舱板上下节接高时的对接缝、两侧壁板与隔舱板及顶层水平环形板的角焊缝外侧涂刷石灰溶液(做到不漏涂),内侧涂刷或喷煤油(做到不遗漏),30 min后观察白粉上是否有油渍,无油渍为合格,对有油渍处进行打磨,补焊后打磨,重新煤油试验合格。

(4) 焊接变形控制。将壁板竖向加劲肋的75(75)间断焊改成150(150)双面交错间断焊,克服了频繁起熄弧影响焊接质量的弊病,焊缝外观和变形也明显得到改善。同时焊接工作效率也得到很大提高。

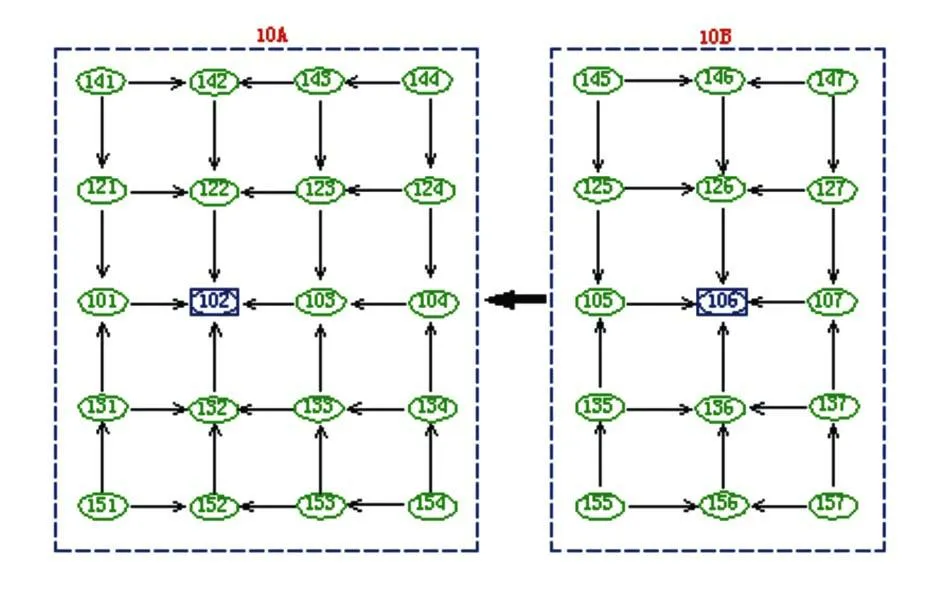

2.5 分段总拼和节段接高

首节钢沉井作为接高基础,在船坞内进行,其他节段在船坞外的平台上进行组拼。组拼原则为先中间后四周,先隔墙块段后井壁块段的方式进行。首先吊装钢沉井中心分段,进行纵横向及高度方向定位调整,以后以此分段作为定位基准段,再向四周吊装其他块段。总拼顺序见图6。

图6 钢沉井总拼顺序图

钢沉井分段组拼采用混凝土坞墩胎架,根据沉井外形轮廓尺寸设置,并精确放出胎架地辅线,以保证分段定位及拼装准确。定位分段吊上胎架基本就位,微调后使分段上的井壁、桥中心线与胎架地辅线吻合。用抄垫楔型块的办法调整分段上口水平,复查井壁外壳板和隔墙壳板的垂直度合格后,用加临时斜撑的办法将分段与地面锁紧。拼接块段吊装就位,胎架上微调使其井壁外壁板尽量与胎架地辅线吻合,隔墙中心线与相关地辅线平行。将分段初步定位固定,测出其平行间距,并据此决定2分段接缝处的余量,划出余量切割线,切割余量。开好焊接坡口并打磨,解除对分段的约束,对此分段进行二次定位,检查水平对合线的水平度,外壁轮廓及隔墙中心线与地辅线的吻合度,复查壁板垂直度,合格后将分段接缝用码板的办法锁定,拼接块分段的另一端也用加临时斜撑的办法与地面锁定,然后进行焊接拼装。

分段拼装结束采用1 600 t龙门吊分A,B 2节段进行接高。首先进行节段定位,使节段的井壁与下层节段井壁吻合,保证节段上口水平,切割下口余量。定位完成后先进行外壁板的焊接。节段接高见图7。

图7 钢沉井节段接高

分段拼接质量控制要点如下。

(1) 节段拼装和节段接高质量控制。①焊前。焊缝区焊前打磨,除锈除熔渣;检查节段拼装的竖向对接口或节段接高的水平环缝接口的板缝间隙、错边量,平整度;节段顶面桁架预留接高后焊接的角钢规格数量是否符合图纸;②焊后。检查分段、AB节段、上下节段接高间的壁板、隔舱板接口焊缝及舱内桁架角钢、水平环加劲板,壁板加劲肋的连接焊缝焊接外观质量;进行竖接口对接焊缝的超声波探伤和节段接高的水平环焊缝的磁粉探伤。

(2) 水密性试验。第1节各单元块全做煤油试验,另外随意选4个节点单元块舱内灌满水做水压试验;第2~7节做煤油试验(包括单元块焊缝及节段拼装焊缝、接高拼装焊缝);第3节段对称选12个井孔焊助浮盖板后注水试验。

3结语

通过严格控制,把握钢沉井制造关键工序的控制要点,钢沉井制造质量得到了有效的保证。

目前国内正在进行大规模的交通土建工程建设,随着科技进步和设备性能的提升,大型沉井基础已经在深水桥梁基础中得到越来越广泛的应用,并且取得较好的工期、技术、经济效果。虽然沉井已得到很普遍的应用,但在薄壁钢沉井整体制造的方面,鲜有研究分析。沪通长江大桥超大型钢沉井工厂化整节段制造监控实例,可为类似桥梁提供借鉴。

[1]肖德存.超大型深水沉井结构分析和设计[J].桥梁建设,2010(5):47-49,73.

[2]陆勤丰.泰州大桥深水沉井基础设计[J].中国工程科学,2010,12(4):9-13.

[3]余本俊.大型钢沉井整节段制造、运输与现场接高施工技术[J].桥梁建设,2013,43(2):110-115.

[4]蒋能世.南京长江第四大桥北锚碇沉井钢壳制作及拼装技术[J].公路,2010(6):16-19.

收稿日期:2015-06-21

DOI10.3963/j.issn.1671-7570.2015.05.007