拼装式混凝土双向叠合楼板承载性能试验研究

2016-01-06王元清袁霞张延年祝磊刘明管乃彦

王元清 袁霞 张延年 祝磊 刘明 管乃彦

摘要:针对目前叠合双向板预制层构件尺寸过大时吊装及运输过程较困难的问题,提出一种新型拼装式混凝土双向叠合楼板.为研究此拼装式叠合板的承载性能,首先对其进行弹性范围内的均布堆载试验,然后再对此板和一单向叠合板进行集中荷载下的破坏性对比试验.主要分析内容为挠度、钢筋应变、混凝土应变随荷载变化的规律及裂缝开展情况.均布荷载试验表明,此拼装式叠合板具有较高的承载能力;集中荷载破坏性对比试验结果表明,此拼装式钢筋混凝土叠合板具有明显的双向受力性能优势.说明此类拼装式叠合板具有良好的承载性能,又方便吊装运输,是一种值得推广的新型楼板.

关键词:建筑产业化;拼装式;混凝土;叠合楼板;承载性能; 双向

中图分类号:TU375.2 文献标识码:A

建筑产业化是指利用标准化设计、工业化生产、装配式施工等手段来建造建筑,用信息化等方式来管理建筑的一种建筑模式,和传统建筑模式相比具有施工速度快、受天气影响小、经济和环保等众多优点.借鉴国内外发展经验,建筑产业化是我国尽快保质保量解决保障性住房问题的必由之路.在发达国家,建筑产业化的比例已经达到60%以上[4-6],而我国才刚刚起步,产业化率很低,在实际工程中的应用更少.究其原因,主要是相关政策及法规稀缺.为促进建筑产业化的发展,应加强相关研究并推广应用于实际工程中,而关键部品研究是建筑产业化技术发展的核心,本文主要对装配式楼板进行研究.

针对目前存在的整体钢筋桁架双向叠合板尺寸过大时,预制层吊装及运输困难的问题[11],吴方伯[12]等人提出一种单向预应力双向配筋混凝土叠合楼板,试验证明其叠合层和预制底板具有良好的协同受力性能.本文提出一种拼装式钢筋桁架双向叠合板,它是将由工厂预制的单块板吊装运输到施工现场,再通过单块板上的预留孔洞插入穿插钢筋把各板拼装成一体形成预制层,此穿插钢筋同时起到受力筋的作用,拼装后的预制板作为施工模板,再在其上浇筑混凝土.它具有单向板易吊装运输的优势,对于其是否具有双向板的良好受力性能,本文将进行试验研究.

1试验概况

1.1试件设计与加工

在设计时,穿插横筋作为受力筋和整体共同承担荷载,所以预留孔洞位置必须垂直于单块预制板纵向钢筋且恰好位于其上,从而使叠合板具有双向受力的性能.

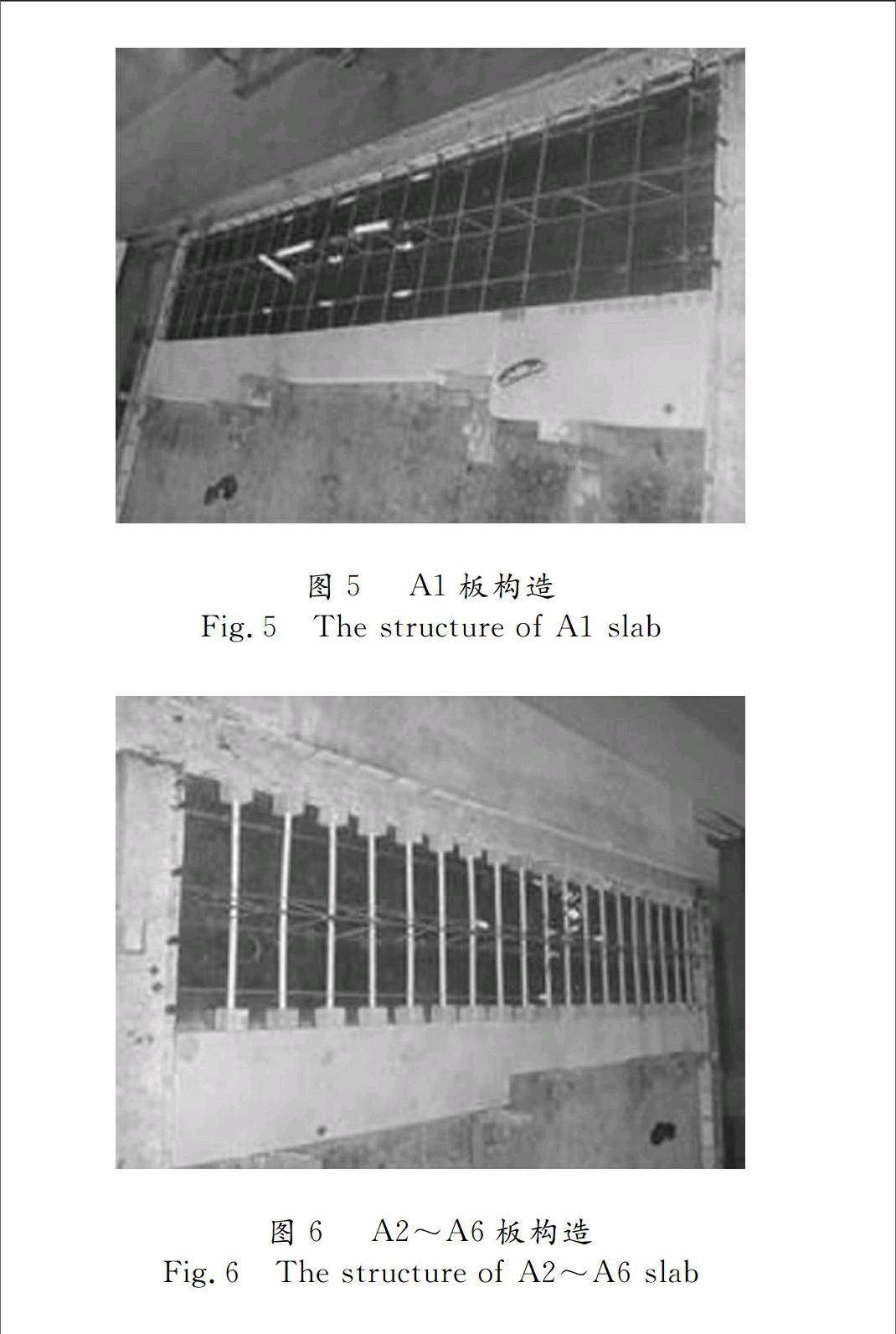

本试验构件预制层及后浇层均在沈阳宇辉构件厂进行加工,达到设计强度后运输到沈阳建筑大学结构实验室进行试验,养护条件为室内常温.预制层构件为6块板,编号从A1~A6,A1号板浇注叠合层现浇混凝土后为B1板,做单向板抗弯试验;A2~A6号板拼装完浇注叠合层现浇混凝土后为B2板,做双向板抗弯试验(见表1).

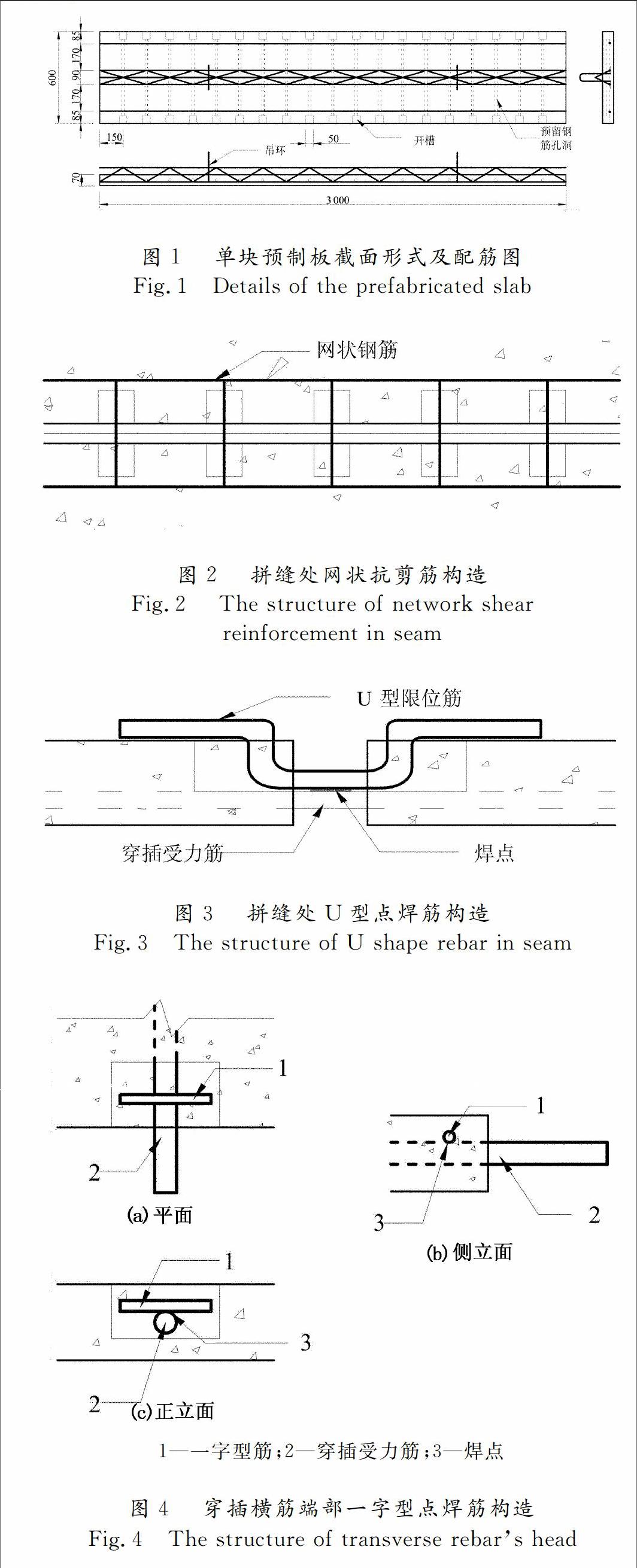

单块预制板截面尺寸为3 000 mm×600 mm×70 mm,其中A2~A6预制板截面构造形式及配筋如图1所示,A1号板与其他板的区别在于不开槽,预留钢筋孔洞位置为横向配筋,其他截面尺寸和A2~A6号板相同.钢筋保护层厚度为20 mm,钢筋强度采用HRB335,受力筋直径为8 mm,桁架腹杆钢筋直径为4 mm.叠合面采用人工制作的抓耙形式,试验时B1板两端及B2板四周边界条件均为简支约束.叠合后B1板的尺寸为3 000 mm×600 mm×140 mm,其中净跨平面尺寸为2 800 mm×600 mm;叠合后B2板组合后的尺寸为3 000 mm×3 060 mm×140 mm,其中净跨平面尺寸为2 800 mm×2 860 mm,板与板之间的拼缝宽度为15 mm.浇筑叠合层混凝土前必须把预制构件表面的浮浆、尘土等杂物清除干净,然后浇水充分润湿,且不留积水,这是保证叠合面施工质量的关键,必须严格执行.浇注混凝土时,要确保灌缝密实,发现跑模、漏浆应及时处理.为保证拼缝处的连接强度,在拼缝处采用网状抗剪钢筋(图2),网状抗剪钢筋沿板缝通长布置,并位于横向穿孔受力钢筋之上,与横向穿孔受力钢筋绑扎在一起.横向穿孔钢筋通过PVC管预留孔洞穿插在混凝土预制板中,钢筋与预制板混凝土之间无黏结作用,若只靠拼缝处15 mm宽度处横向穿孔钢筋与后浇叠合层混凝土间的黏结力,无法有效发挥横向穿孔钢筋的受力性能,所以在预制板上PVC管两端位置开槽来增加横向穿孔钢筋与后浇叠合层混凝土间的接触面积.为进一步增加横向穿孔钢筋与后浇叠合层混凝土间的黏结力,防止受力过程中横向穿孔钢筋和混凝土过早发生滑移对受力造成影响,对此采取一些限位措施,在板板间拼缝处穿插横筋上点焊U型筋(图3),在穿孔横筋两端点焊一字型筋(图4).

预制层和现浇层混凝土均取工厂配制好的C30强度的混凝土,混凝土坍落度试验所测值为13 cm,在浇注混凝土预制层和后叠合层时分别同时预留相应的材性试验所需标准件,标准件和所对应的构件放在同样的环境下进行养护. A1号板钢筋构造及模板支护如图5所示,A2~A6号板钢筋构造及模板支护如图6所示,横向设置白色PVC管来预留钢筋孔洞,PVC管两端泡沫板的作用是对预制板开槽.为防止浇注过程中钢筋应变片导线被掩埋,必须对其采取保护措施.

为增加各预制板叠合面的叠合强度,浇注完预制层混凝土后,在预制板上表面做抓耙形式叠合面,如图7所示.待预制板混凝土强度达到设计值的75%以上时,即可对其进行吊装并浇注叠合层混凝土.对A1板重新支模浇注叠合层混凝土后形成B1板;通过吊装对A2~A6板进行定位,通过预留孔洞穿插横向钢筋把各预制板拼装在一起,在横向钢筋端部及拼缝部位设置限位筋,然后在各板拼缝处铺设网状抗剪钢筋及绑扎叠合层构造筋,如图8所示,图中白色套管的作用是保护钢筋应变片导线,防止浇注过程中导线被损坏或者被掩埋,在所有拼装工作完成后浇注叠合层混凝土形成B2板.浇筑叠合层混凝土前必须把预制构件表面的浮浆、尘土等杂物清除干净,然后浇水充分润湿,且不留积水,这是保证叠合面施工质量的关键,必须严格执行.浇注混凝土时,要确保灌缝密实,发现跑模、漏浆应及时处理.

1.2材料性能

对实际加工的试验试件进行材料性能试验[13],钢筋的弹性模量Es=2.0×105 MPa,平均屈服强度fy=424 MPa.

根据混凝土结构试验方法标准[13]规定的方法,每组立方体试块的抗压强度测试值应去掉最大值和最小值后再求平均值,由平均值按照相应的公式,推算出混凝土的轴心抗压强度、轴心抗拉强度及弹性模量,具体结果见表2.

1.3加载方案

本文对板B1做破坏性对比试验,加载方式仅采用集中加载,加载点下设置条型钢垫板,支座约束方式为板跨两端简支,加载装置如图9所示.

对板B2做2次加载试验,第一次试验加均布荷载,每级荷载为24 kN,支座约束为四边简支,板变形控制在弹性范围内,卸载后板变形恢复并无其他残余值,不影响第二次加载试验.为避免加载过程中砂袋堆积高度过高引起倒塌,根据力竖向45°角传递分配原则,在砂袋堆积高度达到1.5~2.0 m时,可加集中荷载扩散分配后继续模拟均布荷载,加载装置如图10所示;第二次试验加集中荷载,边界条件不变,加载直到破坏,加载装置如图11所示.

1.4测点布置

1.4.1挠度测点

B1板挠度测点布置如图12所示,B2板挠度测点布置如图13所示,B2板1#~9#测点布置在板上部,10#测点布置在板底部中心.

1.4.2钢筋应变测点

钢筋应变片选用B×1205AA型,B1板底部受拉钢筋应变片布置如图14所示,B2板板底受拉钢筋布置如图15所示.

1.4.3混凝土应变测点

混凝土应变片选用B×12080AA型,B1板混凝土应变片布置如图16所示,B2板混凝土应变片布置如图17所示,B2板混凝土应变片只布置在板上表面.

2试验现象与结果分析

2.1试验现象

1)均布荷载试验:B2板均布荷载试验过程中,当加载高度为1.4 m时,荷载加到96 kN,跨中挠度值为0.36 mm,为计算跨度的1/7 777;当荷载加到275 kN时,跨中挠度值为1.08 mm,为计算跨度的1/2 593,此时等效均布荷载大小已达到35 kN/m2,荷载挠度曲线几乎呈线性增长,说明板还处于弹性范围内,板四周及板底均未出现任何裂缝.由于继续加载过程相对困难,为防止意外事故发生,终止加载,数据稳定后卸载.

2)集中荷载试验:B1板集中荷载试验过程中,当荷载加载到11 kN时听到劈裂声音,板底首先出现裂缝,此时跨中挠度值为4.33 mm,为计算跨度的1/650,随后沿跨度方向板侧面也逐渐出现可见裂缝;当加载到17.7 kN时,跨中挠度达到14 mm,即L0/200,板此时达到规定使用状态极限荷载,使用状态极限荷载大小取17.7 kN;当加载到28.1 kN时,跨中挠度达到56 mm,即L0/50,板此时达到规定承载力极限状态,承载力极限荷载取28.1 kN;继续加载到29.2 kN时,听到明显的“啪啪”声,荷载无法继续施加,而挠度急剧增加,板破坏标志为跨中受压区混凝土压碎. B1板集中加载破坏后形态如图18所示.

B2板集中荷载试验过程中,加载到119 kN时,跨中挠度达到14 mm,即L0/200,板此时达到规定使用状态极限荷载,使用状态极限荷载大小取119 kN;加载到139 kN,板四周侧面开始出现可见裂缝,板底裂缝由于四边支撑情况,不方便观察;当加载到179 kN时,跨中挠度达到56 mm,即L0/50,板此时达到规定承载力极限状态,承载力极限荷载取179 kN;继续加载到181 kN时,听到“砰”的一声,板中心发生混凝土局部压碎,荷载无法继续施加,构件破坏形态如图19所示.

2.2结果分析

对B2板均布荷载试验结果进行分析,加载结束时板仍处于弹性阶段,此时等效均布荷载大小已达到35 kN/m2,说明此拼装式叠合双向板具有良好的承载能力.

对B1和B2板集中荷载下破坏性试验进行对比分析,选取比较有代表性的数据.

1)挠度:B1板荷载挠度测点曲线如图20所示,B2板荷载挠度测点曲线如图21所示.

挠度/mm

对图20和图21对比分析可得B1和B2板各测点荷载挠度曲线变化规律大体一致,但B2板峰值点荷载值远大于B1板,即B2板的承载能力远大于B1板.

仅对图21分析,参考图13测点布置位置,测点5和测点10在构件破坏前的荷载挠度曲线几乎重合,说明跨中上、下2个测点值都比较可靠,而测点10的最大位移大于测点5,且二者在最大荷载卸载后的走向不同,是因为测点10位于板下边,发生局部破坏时位移比较大,测点5位于板上部,卸载后弹性变形恢复,测点10未恢复. 测点2,4,6,8所得到的荷载位移曲线其形状和走势基本相似,特别是测点2和测点4的曲线几乎完全重合,这2个测点分别位于双向板通过中心点的且相互垂直的不同跨度方向上,即一点位于拼装方向,另一点位于对应的非拼装方向,由此可以间接说明此拼装式B2板具有明显的双向受力性能.

2)钢筋应变:B1板钢筋应变测点曲线如图22所示,B2板钢筋应变测点曲线如图23所示.

应变/10-6

对图22和图23对比分析可得B1和B2板各测点钢筋荷载应变曲线上升段走势大体一致,B2板曲线峰值点荷载值比较大,也间接说明了B2板的承载力高于B1板.

仅对图23分析,从曲线上升段可以看出其形状和走势与其荷载挠度曲线相似,初始钢筋应变的增长均呈线性.参考图15测点布置位置,测点H5上升段曲线略低于测点8,是因为在同一跨度上,测点H5比测点8离中心的距离稍近,所以承载的力较大;测点11上升段曲线略低于测点12,测点12上升段曲线略低于测点H5,也是因为测点11比测点12离中心的距离近,而测点12又比测点H5离板中心近的缘故.综合分析这5个测点的钢筋荷载应变曲线,可以看出2个方向荷载传递比较均匀,再次得出B2板具有明显的双向受力性能.

3)混凝土应变:B1板混凝土应变测点曲线如图24所示,B2板混凝土应变测点曲线如图25所示.

对图24和图25对比分析可得B1和B2板各测点混凝土荷载应变曲线上升段走势大体一致,B2板曲线峰值点荷载值比较大,也间接说明了B2板的承载力高于B1板.

仅对图25分析,参考图17测点布置位置,4个测点位于板上表面相互垂直的2个方向上,荷载应变曲线走势一致,说明B2板混凝土横向应变和纵向应变具有相似的变化规律,2个方向的应变发展非常协调,荷载近似均匀传递,可以证明B2板双向作用的存在.

4)裂缝:B1的开裂荷载为11 kN,随后裂缝继续出现并开展,沿跨中往两侧基本呈对称分布,第一条裂缝位于跨中板底位置,临近破坏时各裂缝间距为5~10 cm.在试验过程中,B2板由于支座条件限制,不能在试验过程中观察到板底裂缝的开展变化,只能观察记录板侧四周裂缝的开展情况.

均布加载过程中,B2板整体未出现可见裂缝;集中加载过程中,B2板板侧四周开裂情况基本一致. 首先出现裂缝的部位是支座外缘上部,这说明楼板在支座处有翘起现象. 随后随着荷载增大,原有裂缝继续延伸发展并变宽,且板侧不断有新裂缝产生. 到板中心发生局部破坏时,破坏形态见图19. 板上表面除了加载处均未出现任何裂缝,在试件卸载后用吊车吊起,观测到双向板板底中心部位严重受损,板底四角及拼缝处未出现比较明显的裂缝.

根据板底裂缝开展及其分布规律,可以看出,此四边简支的拼装式叠合板B2的破坏形态和裂缝开展规律与相同边界支撑和加载形式的普通混凝土双向板非常相似,这说明此拼装式叠合板具有可靠的双向受力性能且拼缝处抗剪性能良好.

3结论

1)均布荷载试验说明此高跨比为1/20的新型拼装式混凝土叠合楼板具有较高的承载能力,完全满足正常使用荷载承载力要求.对于其他高跨比的板型,还有待后续的验证.

2)集中荷载对比试验,从荷载挠度、荷载应变等情况均能充分证明此新型拼装式混凝土叠合楼板具有明显的双向受力优势.

3)综合分析表明,此新型拼装式混凝土叠合楼板既有叠合双向板承载力高、可缩短工期等优点,又有拼装板方便吊装运输的优点,有利于建筑产业化的发展,可以促进保障性住房建设的进程,值得推广应用于实际工程中.

参考文献

[1]袁霞,王元清,张延年,等.保障性住房装配式非承重部品的工程应用与研究现状[C]//第22届全国结构工程学术会议论文集. 北京:中国力学学会, 2013:176-181.

YUAN Xia,WANG Yuanqing, ZHANG Yannian, et al. The application and research of not supporting member in fabricated lowincome housing[C]//Proceedings of the 22nd National Conference on Structure Engineering. Beijing:Chinese Society of Theoretical and Applied Mechanics, 2013:176-181.(In Chinese)

[2]马佳宝,王元清,张延年,等.保障性住房装配式承重部品的关键技术和研究进展[C]//第22届全国结构工程学术会议论文集. 北京: 中国力学学会, 2013:170-175.

MA Jiabao,WANG Yuanqing, ZHANG Yannian, et al. The application and research of supporting part in fabricated lowincome housing[C]//Proceedings of the 22nd National Conference on Structure Engineering. Beijing: Chinese Society of Theoretical and Applied Mechanics, 2013:170-175. (In Chinese)

[3]袁霞. 拼装式混凝土叠合双向板受力性能研究[D].沈阳:沈阳建筑大学土木工程学院, 2014:1-2.

YUAN Xia. Study of loadbearing properties of concrete superimposed twoway slabs with connections[D]. Shenyang: School of Civil Engineering, Shenyang Jianzhu University, 2014:1-2.(In Chinese)

[4]MOHAMMED B S. Structural behavior and mk value of composite slab utilizing concrete containing crumb rubber[J]. Construction and Building Materials, 2010, 24(7):1214-1221.

[5]ELDARDIRY E, JI T J. Modelling of the dynamic behaviour of profiled composite floors[J]. Engineering Structures, 2006,28(4): 567-579.

[6]CHOIL SM, TATEISHI K, UCHIDA D, et al. Fatigue strength of angle shape shear connector used in steelconcrete composite slab[J]. Steel Structures,2008,8:199-204.

[7]GB/T 16727—2007叠合板用预应力混凝土底板技术规程[S]. 北京:中国标准出版社,2007:1-2.

GB/T 16727—2007 Precast prestressed concrete panel for composite slab [S]. Beijing: Standards Press of China,2007:1-2.(In Chinese)

[8]JGJ/T 258—2011预制带肋底板混凝土叠合楼板技术规程[S]. 北京:中国标准出版社,2011:1-2.

JGJ/T 258—2011 Technical specification for concrete composite slab with precast ribbed panel [S]. Beijing: Standards Press of China, 2011:1-2.(In Chinese)

[9]黄宇星,祝磊,叶桢翔,等. 预制混凝土结构连接方式研究综述[J]. 混凝土, 2013(1): 120-126.

HUANG Yuxing, ZHU Lei, YE Zhenxiang, et al. Summary of precast concrete structural connection[J].Concrete, 2013(1): 120-126.(In Chinese)

[10]马兰,陈向荣,蒋路,等.钢筋桁架混凝土叠合楼板试验及有限元分析[J]. 建筑结构学报,2013,43(21):54-57.

MA Lan,CHEN Xiangrong,JIANG Lu, et al. Experimental research and finite element analysis of concrete composite floor slabs with steel bar trusses [J]. Journal of Building Structures, 2013,43(21):54-57.(In Chinese)

[11]王元清,袁霞,张延年,等.钢筋桁架混凝土双向叠合板承载性能分析[J].沈阳建筑大学学报:自然科学版,2014,30(3):1-6.

WANG Yuanqing, YUAN Xia, ZHANG Yannian, et al. Analysis of loading capacity of steel bar truss and concrete superimposed twoway slab[J]. Journal of Shenyang Jianzhu University:Natural Science, 2014, 30(3):1-6.(In Chinese)

[12]吴方伯,刘彪,周绪红, 等. 新型叠合楼板的叠合面连锁咬合效应分析[J]. 湖南大学学报:自然科学版,2014, 41(2): 1-7.

WU Fangbo, LIU Biao, ZHOU Xuhong, et al. Analysis of the interlocking effect of the combined interface in a new type of composite floor [J]. Journal of Hunan University: Natural Sciences, 2014, 41(2): 1-7. (In Chinese)

[13]GB/T 50152—2012混凝土结构试验方法标准[S]. 北京:中国建筑工业出版社,2012:9-10.

GB/T 50152—2012 Standard for test method of concrete structures[S]. Beijing: China Architecure & Building Prss,2012:9-10. (In Chinese)