转子-轴承系统液体式在线自动平衡装置研究综述

2016-01-06潘鑫,吴海琦,高金吉

第一作者潘鑫男,博士生,1987年生

通信作者高金吉男,博士,教授,中国工程院院士,1942年生

转子-轴承系统液体式在线自动平衡装置研究综述

潘鑫,吴海琦,高金吉

(北京化工大学机电工程学院 诊断与自愈工程研究中心,北京100029)

摘要:针对自动平衡装置可在线调整转子-轴承系统不平衡状态、提高设备工作效率、延长设备使用周期,通过分析国内外已有液体式在线自动平衡装置,认为注液式、释液式及连续注排液式三种平衡装置均因注排液过程存在诸多缺陷。液体转移式平衡装置在平衡过程中无需注液、排液,可从根本上避免三种结构因注、排液造成的缺陷,是一种理想结构。在保持注液式平衡装置结构简单、旋转部分无可动部件等优点前提下研究开发实用的液体转移式平衡装置,是液体式平衡装置极具前途的发展方向。

关键词:转子;自动平衡;液体转移

收稿日期:2013-10-21修改稿收到日期:2014-03-07

中图分类号:TG580.236文献标志码:A

基金项目:湖南省自然科学基金资助项目(12JJ4008);“高档数控机床与基础制造装备”科技重大专项课题(2012ZX04002-091);中央高校基本科研业务费

Review for liquid-typed online auto-balancing devices in rotor-bearing systems

PANXin,WUHai-qi,GAOJin-ji(Diagnosis and Self-recovering Research Center, Beijing University of Chemical Technology, Beijing 100029,China)

Abstract:Auto-balancing devices can be used to adjust unbalance states of a rotor-bearing system, improve its operation efficiency and extend its service life. Through analyzing domestic and foreign existing liquid-typed automatic balancing devices. It was shown that four types of liquid injection, liquid release, continuously-dripping liquid injection, and liquid transfer; because the first three types need processes of liquid injection and release, they have several unavoidable faults; for the liquid transfer type, it avoids these two processes and is much better; for the liquid injection type, its structure is simple and there is no movable units in rotating parts; the research direction of liquid typed auto-balancing devices is to invent new structures of the liquid transfer type with keeping the advantages of the liquid injection type.

Key words:rotor; automatic balancing; liquid transfer

质量不平衡引起的振动在旋转机械中为常见故障之一。减小转子-轴承系统不平衡量可使机床提高加工质量及效率,延长设备(如机泵等)的使用寿命及周期,抑制恶性事故发生。在线自动平衡为改善旋转机械平衡状态的最佳方案。

目前,在线自动平衡装置主要用于磨削领域。商品化的在线自动平衡装置主要分机械式、液体式两类。其中机械式平衡装置又分电动机式、电磁滑环式两种,液体式平衡装置商业化产品仅注液式一种。机械式平衡装置因使用方便、平衡速度快、平衡能力持久、平衡状态既能实现停机保持也能实现停机重置等优势,得到广泛应用,并有相关研究[1-3]。在该类平衡装置结构中不可避免的在旋转部分引入偏心质量块、机械传动链或其它可动部件。工作转速较高时偏心质量块会使支撑轴承承受极大的旋转载荷,造成轴承变形、卡滞甚至损坏;机械传动链也会受离心力干扰甚至锁死,不能正常工作。因此该类产品的使用范围一般定义在10 000 r/min以下。随旋转设备向高速化发展,研究适合高速应用场合的液体式平衡装置更显必要。

1平衡原理

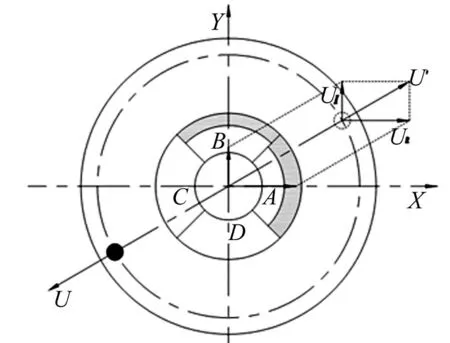

液体式自动平衡装置有个与转子同步旋转的平衡盘,盘内有3个或3个以上储液腔用于储存平衡液体。通过在线改变各储液腔的液体分布,形成校正质量,达到在线平衡受控转子系统目的。

图1 液体式平衡装置平衡原理图 Fig.1 Priciple of liquid-typed balancing device

以4腔平衡盘为例,见图1,将4个储液腔分别命名为A、B、C、D,并以A、C腔中心线所在方向为实x轴,以B、D腔中心线所在方向为虚y轴,建立直角坐标系。当检测出被平衡系统存在初始不平衡量U时,需平衡装置在该初始不平衡量反方向形成校正质量U′。将该校正质量向两坐标轴分解,获得实轴分量UR及虚轴分量UI,并据此改变各储液腔中的质量分布,平衡系统的初始不平衡量。

据改变储液腔液体质量分布方式不同,可将平衡装置分为注液式、释液式、连续注排液式及液体转移式等类型。其中,液体转移式由于转移平衡液驱动方案不同,又分为液气式、气压液体式及泵送式三种。

2研究现状

制约机械式平衡装置可靠性有两大技术瓶颈,即控制信号传输及平衡介质驱动,恰恰是注液式平衡装置天然优势之所在。简单的液体喷射可一举完成控制信号传输及平衡介质驱动两项工作。注液式平衡装置优势体现的价值随平衡转速增加而提高。进入10 000 r/min以上高转速区域,其可靠性优势开始转化为产品应用优势。超高速在现代车、磨、铣等领域已成为发展方向,在线自动平衡是超高速旋转机械必须解决的关键技术之一。在这一领域,与机械式平衡装置相比,注液式将占据压倒性优势。

然而,注液式平衡装置也存在天然缺陷,注液过程及只能注液不能排液的结构,令其在一些功能及应用中与机械式相比显出一定劣势,导致在中低速领域的应用市场逐渐萎缩。如何克服注液式平衡装置的天然缺陷成为众多研究者20多年的努力方向。因此出现释液式、连续注排液式及液体转移式等多种液体式平衡装置。真正有价值的改进,应在保持注液式天然优势前提下尽量多的克服其缺陷,而液体转移式较成功。

2.1注液式

图2 Hofmann注液式平衡装置 Fig.2 Liquid injection balancing device of Hofmann

注液式平衡装置最早见德国Hofmann公司专利[4-5],基本结构见图2。其中的平衡盘多由3个或4个独立扇形储液腔构成,每个储液腔在轴向端面不同半径上开有与储液腔数量相同的进水槽,每个进水槽对应一个注液喷嘴、注液管及注液电磁阀。通过电磁阀控制注液时间改变平衡盘中液体质量及分布,补偿待平衡系统本身的不平衡量,达到在线自动平衡目的。因该进水槽开在平衡盘的轴向端面,又被称为端面注液式在线自动平衡系统。

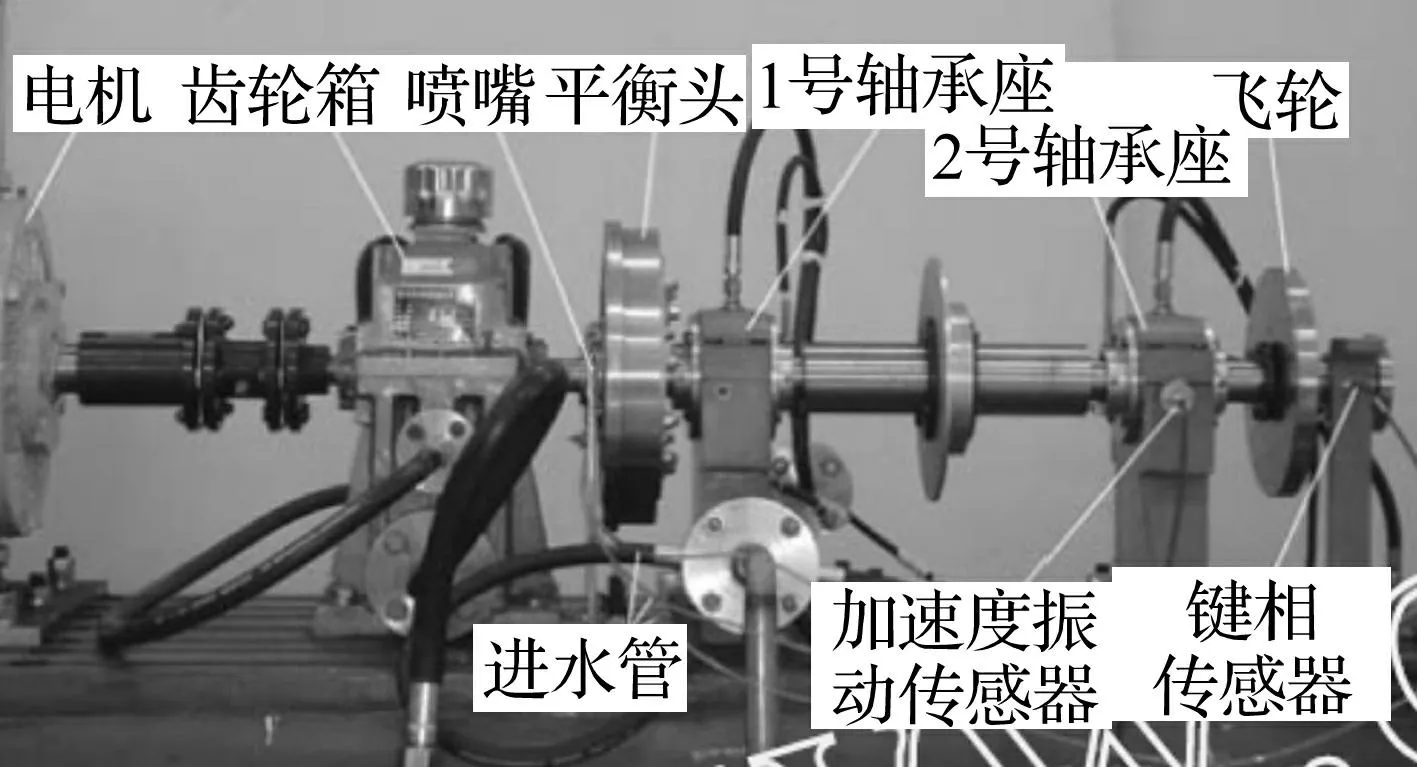

Hofmann公司等[6-7]均已将该类装置转化为商业产品,并在磨床上成功应用,产品如图3。该装置为目前市场唯一产品化的液体式在线自动平衡装置。

图3 注液式平衡装置产品 Fig.3 Productsof liquid injection balancing device

图4 径向注液式平衡装置 Fig.4 Radial liquid injection balancing device

端面注液要求各储液腔的注液槽所在半径不同,虽实现各腔注液互不干扰,但多条注液槽径向分布不仅牺牲了储液腔的部分平衡能力,且使平衡装置总平衡能力受限于注液槽最大径向半径。李晓冬等[8]将研制出的径向注液平衡装置用于外圆磨床,平衡转速为1 930 r/min,平衡时间约1 min,可将砂轮的不平衡量从初始的227.6 g·cm降到3.6 g·cm,见图4。

图5 端面注液平衡装置试验台 Fig.5 Experimental setup for active hydraulic balancing device

苏奕儒等[9]搭建悬臂转子试验台,利用端面注液式自动平衡系统进行多转速自动平衡试验,见图5。最高试验转速为4 000 r/min,轴承振动幅值降低30%以上,并在实用风机转子上进行效果验证。

章云等[10]通过改进储液腔形状,在高速主轴试验台上利用径向注液式自动平衡装置进行自动平衡实验,平衡转速20 700 r/min,可将振动幅值由1.6 mm/s降至0.34 mm/s,主轴失衡振动得到有效抑制,见图6。

图6 注液式平衡头 Fig.6 Liquid injection balancing device

注液式自动平衡装置自身仍存在三个重要缺陷:

(1)注液时液体飞溅。对三腔或四腔平衡盘,单个储液腔进水槽弧长不足平衡盘圆周角的1/3或1/4,或端面或径向注液均较难使全部液体注入储液腔,难免溅出、流入其它储液腔,使平衡装置每转的液体注入量有较大不确定性。液体飞溅不仅污染环境、增大回收及预处理工作量,亦限制平衡装置的应用场合。环境温度过高或过低时平衡液选用会有一定困难;飞溅会损耗平衡液量,诸多性能更稳定、密度更高的液体只因价格较贵而不便用于平衡液,既限制平衡液的选择范围,也限制相同体积下平衡能力的提升。液体注入量由于飞溅导致的不确定性及为避免注液孔堵塞注液孔径不能太小均限制了装置最小可控注液量,进而影响装置平衡精度的提高。

(2)平衡过程中液体只能进不能出,使装置的平衡能力与平衡过程有关。随平衡次数增加实际平衡能力逐渐减小,直至目标储液腔充满液体平衡装置方丧失平衡能力。

(3)平衡状态不具备停机保持功能。设备停机后平衡液从储液腔进水口流出,不能保留停机前的平衡状态。再次启动时设备处于不平衡状态,启动过程存在安全隐患,且需重新自动平衡。对需频繁起停车且起停前后不平衡量变化不大的设备如加工机床等,重复自动平衡给操作带来不便。

2.2释液式和连续注排液式

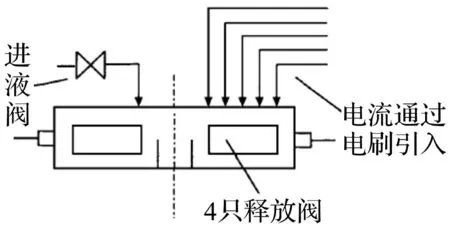

针对注液式自动平衡装置不具备持久平衡能力缺陷,均力图给注液式平衡装置赋予排液功能。浙江大学周保堂等研究具备释液功能的自动平衡装置,见图7。其基本原理为在平衡头上安装多台电磁阀,通过控制各电磁阀的通断实现储液腔中平衡液可控释放功能。贺世正[11]对释放液体式自动平衡头进行研究。释液式自动平衡装置工作特点为先向各储液腔注满平衡液,通过控制平衡液排放使系统达到质量平衡。平衡过程中若出现正在释液储液腔的平衡液排空则立即停止排液并同时向所有储液腔注入等量平衡液,力图保持系统的平衡状态不变:任一储液腔注满平衡液后立即切断注液并启动排液平衡控制程序。

图7 释液式平衡装置 Fig.7 Liquid release balancing device

该结构虽能对平衡液可控排出,但自动平衡过程中振动测量值的正常抖动,造成注液、释液两种运行方式相互转换条件判断十分困难。判断滞后会导致系统平衡状态恶化,且对常规扇形储液腔结构而言,即使能注入等量液体,也会因储液腔原有储液量不同,导致单位质量液体产生的平衡力增量不同,最大差异与液层内外径之比成正比。此外,由于在平衡头旋转部分安装的可动部件-电磁阀,使该装置丧失液体式平衡装置旋转部分无可动部件优势。为控制电磁阀,该装置增设电刷机构,将多路控制电流引到旋转的平衡头上,不仅使结构变复杂,且对平衡装置使用转速及寿命产生一定影响。

Gao等[12]研制的连续注排液式自动平衡装置基本原理为在平衡盘各储液腔上同时开注液槽、排液孔,注液流速可控,排液为自流排放。每个储液腔有5个不同规格的微孔板-电磁阀组,以任意组合方式对注入流量执行有级控制,控制分辨率为3.3% F·S。改变注液流速即可对储液腔建立不同持液量下动态平衡。通过对各储液腔注液流速闭环控制,达到在线平衡目的。与注液式装置相比,虽电磁阀组亦为静止件,但因需一直处于动态平衡状态,流量扰动会大大增加装置中电磁阀组的动作次数,且每个储液腔均需多个电磁阀同时工作,使装置的可靠性大大降低,更易发生故障。

李燕等[13]替换微孔板-电磁阀组,利用蠕动泵组对各储液腔注液流量进行无级调节,使平衡装置流速控制更准确,实验装置见图8。

图8 连续注排式平衡头 Fig.8 Continuously-dripping liquid injection balancing device

连续注排液式自动平衡装置具备既能注液又能排液的可操作性功能,经实验验证可行。但无休止的注液、排液,不仅增加能耗,且对系统稳定性及执行机构的可靠性均要求较高,不利于工业化应用。

释液式及连续注排液式平衡装置在克服注液式平衡装置不具备持久平衡能力缺陷的同时亦产生新问题,降低了两种结构的实际使用价值。两种结构对液体飞溅及停机后不能保持平衡状态等缺陷均未改善。

2.3液体转移式

以上三种液体式平衡装置的功能缺陷均与注排液过程相关。若能摆脱注排液过程,便可能从根本上克服,使液体式自动平衡装置产生质的飞跃。

液体转移式平衡装置指在储液腔中预先充入平衡液,通过平衡液在位置相对的储液腔间转移,改变平衡盘中液体的质量分布,进而实现对被平衡系统的在线自动平衡。该类平衡装置在平衡过程中既不从外界注入也不向外界排出液体,可避免因注排液所致缺陷,且平衡液在相对储液腔间的转移为可逆的过程,平衡能力不受平衡过程影响,具备持久平衡能力。

图9 液气式平衡装置 Fig.9 Liquid vaporization balancing device

Kerlin等[14]发明的液体转移式自动平衡装置-液气式平衡装置,结构见图9。图9中平衡盘具有3个以上的环形储液腔,相对储液腔间利用连通管相连。安装前预先在各储液腔内充入易挥发的平衡液体。每个储液腔内均有加热元件加热液体,通过液体的相变实现平衡液在相对两个储液腔间转移。因在液体转移过程中,平衡液经历从液态到气态最后恢复到液态的转变,故该种装置也被称为液气式平衡装置。

Steere等[15]提出类似结构,见图10。环形盘沿圆周均分成4个储液腔,每两个位置相对的储液腔构成一组,腔体间通过毛细管相连,利用加热与毛细管的组合方式驱动平衡液转移。

图10 液气式平衡装置 Fig.10 Liquid vaporization balancing device

该类装置采用液体转移方式克服了注液式平衡装置的三项缺陷;但因驱动液体转移方式为加热,平衡装置响应速度慢,所需平衡时间长,甚至长达几十分钟,此为最大不足之处。此外,为向各储液腔供给加热所需电能,该装置不可避免地引入电刷等结构,会增大制造难度,对运行速度及寿命亦会产生不利影响。

文献[15]提出的第二种驱动方案,利用压缩空气驱动平衡液在储液腔间转移,见图11。该方案有4个关键性的结构设计,即①每对储液腔间设置2根连通管,构成平衡液的两单方向流道。对1个储液腔而言,1根为进液管,另1根为出液管。每个储液腔单独设有1根进气管。②每个储液腔中进液管口及出液管口分别位于储液腔最小、最大半径处。进气管口近储液腔中心半径。③每根连通管设置1个单向阀。在向1个储液腔施压时用单向阀阻止压力气体通过连通管窜入对面储液腔;停机时能阻止平衡液靠重力流入对面储液腔,使其具备平衡状态的停机保持功能。④为将压力气体由静止部件传递到旋转部件,采用轴向端面迷宫密封方式。因该自动平衡装置旋转部件与静止部件间相互隔离,二者必须有足够宽间隙防止碰撞,迷宫密封可防止呈现过低的压力传递效率。

与加热气化的驱动方式相比,压缩空气驱动响应速度快,使用寿命长,且电磁阀组为静止件,控制信号传输方便、可靠。该驱动方式最大缺陷为在连通管上安装4个单向阀会降低运行的可靠性,并因此而丧失液体式平衡装置适用于高速场合的优势。

图11 气压液体式平衡装置 Fig.11 Liquid transfer balancing device using pneumatic means

Coyne等[16]发明的泵送式平衡装置,见图12。该装置利用同平衡装置一起旋转的泵提供驱动力,驱动平衡液在相对储液腔间转移。每对储液腔需1台单向泵及1个滑阀管路或两个单向泵、两个电磁阀。

图12 泵送式平衡装置 Fig.12 Liquid transfer balancing device using pumps and valves

图13 泵送式平衡装置 Fig.13 Liquid transfer balancing device using pumps and valves

白彩波等[17]发明的类似泵送式结构,见图13。相对的两个腔体通过微型蠕动泵与软管相通,当主轴存在不平衡时通过控制微型蠕动泵的正反转及步进数,向相应腔室内注入适量液体,实现主轴的在线自动平衡。主轴转速为368 r/min时可将振动幅值从7 μm降至1.23 μm;但主轴转速超过1 000 r/min后平衡性能不明显。该装置虽省去压缩气体,但将泵、阀等执行件安装在旋转体上,不仅使其面临电能及控制信号在动、静件间传输困难,且因在旋转部分引入过多可动部件,无法用于高速场合。

以上几种液体转移式平衡装置已彻底摆脱注排液过程困扰,从根本上克服了由注排液带来的诸多缺陷;但装置结构均较复杂,多数平衡装置中存在可动部件,会降低实际应用价值。

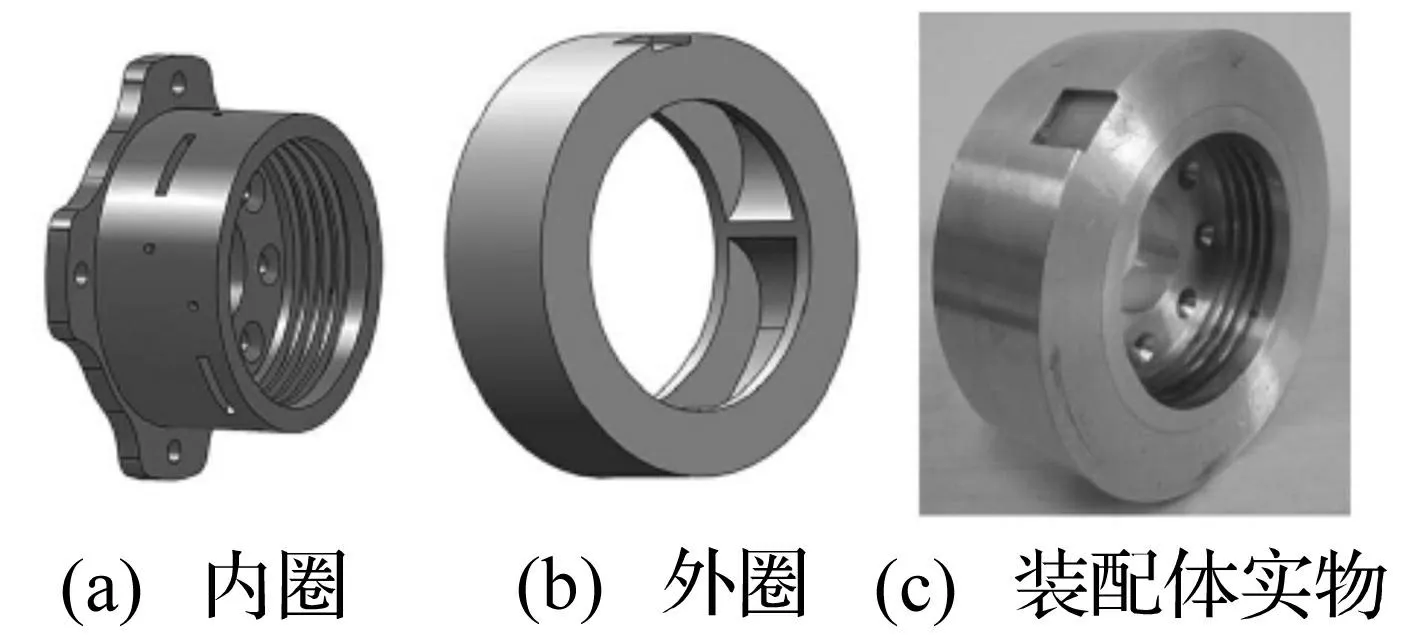

吴海琦等[18]发明的气压液体式在线自动平衡装置,见图14。该装置结构较简单,较以上平衡装置相比,每对储液腔间的连通管数量由2根简化为1根,并取消了连通管内的单向阀,使平衡装置旋转部分无可动部件,且压力气体传递采用无密封方式能保持较高的压力传递效率。该装置已在卧式转子实验台上进行相关实验,在55 00 r/min转速下经15 s的自动平衡后将系统振动幅值从10.2 μm降至0.37 μm,振幅下降比例达96.4%[19-20]。

图14 气压液体式平衡装置 Fig.14 Liquid transfer balancing device using pneumatic means

气压液体式平衡装置具备注液式平衡装置因旋转部分无可动部件,可避免机械式平衡装置在高速场合偏心质量块的驱动问题;且该装置平衡液转移为可逆过程,又使其具备机械式平衡装置持久平衡能力的优点。该装置通过静止电磁阀组的开闭进行控制动作,与注液式平衡装置相同,均具有很高的可靠性。其结构复杂程度及制造难度较机械式平衡装置具有优势,但较注液式平衡装置结构稍复杂。该装置需气源分配器实现气体从静止管路到旋转储液腔的输送,且为保证气体传递效率,在定子与旋转件间增加两个轴承保证二者在较小间隙下的长期稳定运行。只是该装置的定子及电磁滑环式平衡装置的静环不同,定子以软支撑方式固定,即只限制定子旋转,不限制随其它部件的平动,使两支撑轴承运行过程所受载荷仅几十N,远低于轴承自身的额定载荷,能保证设备整体可靠性。

3结论

(1)机械式平衡装置的金属配重块一般通过齿轮、齿条、轴承等连接件将补偿力传递到被平衡转子。在高速旋转过程中,配重块将产生强大离心力。齿轮、齿条及轴承须担负平衡配重的全部作用力作周向或径向定位移动,其承载能力则成为平衡装置适用转速的约束条件。

(2)实际应用对平衡装置体积、重量有限定,会制约机械式平衡装置对最高适用转速的提高。对注液式平衡装置而言,平衡液体的全部作用力直接作用于平衡装置主体,而其与被平衡转子为刚性连接,故制约注液式平衡装置适用转速的条件仅为平衡装置自身强度,使其成为机械式平衡装置无法比拟的天然优势。注液式平衡装置改进应以保持其本质优势为原则。高速、超高速为液体式平衡装置施展优势的空间。旋转系统上存在的电磁阀、止逆阀及输液泵等可动部件,均会成制约最高适用转速的因素。

(3)随着超高速车、磨削技术的快速发展,高速转子在线自动平衡已经成为关键技术。而液体式平衡装置将成为主流结构,应用前景广阔。液体转移式平衡装置的发展会极具前途。

参考文献

[1]Vande V J. Continuous automatic balancing of rotating systems [J].Journal of Mechanical Engineering Science,1964, 6(3): 264-269.

[2]Moon J D, Kim B S, Lee S H. Development of the active balancing device for high-speed spindle system using influence coefficients[J]. International Journal of Machine Tools and Manufacture,2006, 46(9): 978-987.

[3]樊红卫,景敏卿,刘恒. 主动混合式砂轮-电主轴系统自动平衡装置研究综述[J]. 振动与冲击, 2012, 31(5):26-30.

FAN Hong-wei,JING Min-qing,LIU Heng. Review for studying on active hybrid auto-balancer of grinding wheel and motor spindle[J]. Journal of Vibration and Shock, 2012, 31(5): 26-30.

[4]Birkenstockv D, Jager O. Multi-chambered fluid balancing apparatus [P]. USA: 3950897, 1976-04-20.

[5]Hofmann D. Apparatus for compensating for unbalance of a rotary body [P]. USA: 4050195, 1977-09-27.

[6]Schmitt Industries Corporation. SB-5500 Hydrokompenser Opertation Manual English [EB/OL]. http: //www. grindingcontrol.com/ support/product-data,2010.

[7]Dittel Messtechnik GmbH. Hydro-balancing systems[EB/OL]. http://www.dittel.com/pdf/E_Product%20overview,pdf,2011.

[8]李晓冬,王立威,冀清发. 径注式砂轮在线液体平衡装置的研究[J]. 兵工学报,2004,25(3):163-166.

LI Xiao-dong,WANG Li-wei,JI Qing-fa. A study online liquid equilibrator for the grinding wheel[J]. Acta Armamentarii, 2004, 25(3):163-166.

[9]苏奕儒,何立东,冯伟. 悬臂转子远端优化主动平衡技术研究[J]. 热能动力工程,2008, 23(4): 369-372.

SU Yi-ru, HE Li-dong, FENG Wei. A study of the active balancing technology for the far end optimization of a cantilever rotor[J]. Journal of Engineering for Thermal Energy and Power,2008, 23(4): 369-372.

[10]章云,梅雪松,胡振邦,等. 注液式高速切削主轴动平衡装置设计及其性能研究[J].西安交通大学学报,2013,47(3):1-6.

ZHANG Yun, MEI Xue-song,HU Zhen-bang, et al.Design and performance analysis of hydrojet-typed balancing device for high-speed machine tool spindle[J]. Journal of Xi’an Jiaotong University, 2013, 47(3):1-6.

[11]贺世正. 释放液体式自动平衡头的研究[J]. 浙江大学学报(工学版),2001,35(4): 418-422.

HE Shi-zheng. Study of liquid release auto-balancing head[J]. Journal of Zhejiang University(Engineering Science), 2001, 35(4): 418-422.

[12]Gao Jin-ji, Zhang Peng. Simulative study of automatic balancing of grinding wheel using a continuously-dripping liquid-injection balancing head[C].//Wcica 06, The Six World Congress on Intelligent Control and Automation. Piscataway, NJ: IEEE Press, 2006:8002-8005.

[13]李燕,王维民,黄立权,等. 基于蠕动泵的注排液式转子自动平衡实验研究[J]. 振动与冲击, 2011, 30(4): 38-41.

LI Yan, WANG Wei-min, HUANG Li-quan, et al. A rotor auto-balance device with continuously injecting and draining liquid based on peristaltic pumps[J]. Journal of Vibration and Shock, 2011, 30(4): 38-41.

[14]Kerlin J H. Unbalance compensator[P]. USA: 4432253, 1984-02-21.

[15]Steere Jr,Lewandowski T. Balanced rotary saw assembly and a method of balancing the same[P]. USA:4537177, 1985-08-27.

[16]Coyne J C,LaGrotta R T, et al. Liquid-chamber apparatus for active, dynamic balancing of rotating machinery[P].USA: 5490436,1996-02-13.

[17]白彩波.高速主轴在线动平衡头的研制[D].杭州:中国计量学院, 2012.

[18]吴海琦,潘鑫,高晖. 液体式转子在线自动平衡头[P]. 中国:201110457792.1, 2011-12-30.

[19]潘鑫, 吴海琦, 高金吉. 气压液体式磨床在线自动平衡装置结构设计与性能研究[J]. 振动与冲击,2014,32(23):20-23.

PAN Xin, WU Hai-qi, GAO Jin-ji. Structural design and performance analysis of liquid-transfer active balancing device by pneumatic means for grinding machines[J]. Journal of Vibration and Shock,2014,32(23):20-23.

[20]潘鑫, 吴海琦, 高金吉. 气压液体式磨床自动平衡装置控制策略与实验研究[J]. 振动与冲击, 2015,34(5):1-5.

PAN Xin, WU Hai-qi, GAO Jin-ji. Controlstrategy and experiment research of liquid-transfer active balancing device by pneumatic means for grinding machines[J]. Journal of Vibration and Shock,2015,34(5):1-5.