高速钻削复合材料加工参数对粗糙度影响研究

2016-01-04林伟,涂俊翔

涂俊翔(1971-),男,江西上高人,博士, 福州大学讲师,硕士生导师.

高速钻削复合材料加工参数对粗糙度影响研究

林伟,涂俊翔

(福州大学 机械工程及自动化学院,福建 福州350116)

摘要:文章研究了碳纤维复合材料高速钻削过程中主轴转速、进给量和刀具刀尖角对孔壁表面粗糙度的影响,建立了孔壁表面粗糙度BP神经网络预测模型。结果表明:粗糙度随主轴转速的增加先增大后逐渐减小,在主轴转速为8 500 r/min时,孔壁表面粗糙度最大;在进给量小于0.1 mm/r,粗糙度随进给量增大而增大,关系曲线呈一阶线性关系,在进给量增大到0.1 mm/r后趋于平稳;孔壁粗糙度随着钻头刀尖角的增大而逐渐减小。构建BP神经网络模型对孔壁表面粗糙度进行预测,得到的结果与实验结果基本一致,表明其可以有效地预测孔壁表面粗糙度的变化。

关键词:碳纤维复合材料;高速钻削;孔壁粗糙度;BP神经网络

收稿日期:2014-02-25;修回日期:2014-04-20

基金项目:国家自然科学基金资助项目(51075074);福建省自然科学基金资助项目(2013J01262)

作者简介:林伟(1989-),男,福建宁德人,福州大学硕士生;

doi:10.3969/j.issn.1003-5060.2015.01.003

中图分类号:TH140.7文献标识码:A

收稿日期:2013-12-27;修回日期:2014-04-08

Effect of process parameters on the roughness

in high-speed drilling of composite materials

LIN Wei, TU Jun-xiang

(School of Mechanical Engineering and Automation, Fuzhou University, Fuzhou 350116, China)

Abstract:In this paper, the effect of spindle speed, feed rate and tool apex angle on hole’s surface roughness in high-speed drilling of carbon fiber-reinforced plastics(CFRP) is investigated and a BP neural network model for predicting the hole’s surface roughness is established. The experimental results show that the roughness increases with the increase of spindle speed then decreases gradually, and the maximum surface roughness value appears at the spindle speed of 8 500 r/min; the roughness increases linearly with the increase of feed rate when the feed rate is less than 0.1 mm/r; the roughness appears to remain constant when the feed rate is greater than 0.1 mm/r; the roughness decreases gradually with the increase of tool apex angle. The practical application of the BP neural network model proves that its prediction is consistent with the experimental results and it is able to effectively predict hole’s surface roughness.

Key words:carbon fiber-reinforced plastics(CFRP); high-speed drilling; hole’s surface roughness; BP neural network

复合材料是由2种或2种以上不同性质的材料,用物理和化学方法经人工复合而成的具有新性能的材料,它通常由增强材料(如玻璃纤维、碳纤维等)和基体材料(如树脂基、金属基等)经过一定的成型加工方法制成[1]。碳纤维增强复合材料(carbon fiber-reinforced plastics,CFRP)作为一种先进的复合材料,由于其具有轻质、比强度和比模量高等一系列优点,因而被广泛应用于航天航空、汽车行业、体育用品等领域[2]。随着碳纤维增强复合材料应用日益广泛,人们对复合材料的零部件装配提出了更高的要求。钻削加工作为碳纤维复合材料最主要的切削加工形式之一,约占总切削加工量的1/2以上[3]。但是,由于材料本身具有层间强度低、各向异性、硬度高、脆性大等特点,造成了碳纤维复合材料机械加工性能较差,钻削时极易产生表面分层、纤维拔出和基体软化等缺陷[4]。据不完全统计,飞机在最后组装时由于钻孔的问题造成报废的零件要占总报废零件数的65%以上。因此,CFRP钻削加工的研究对提高使用性能、减少材料浪费和提高使用寿命具有非常重要的实际意义。

文献[5]用小直径的钻头对玻璃纤维复合材料进行加工,并建立了孔壁表面粗糙度和钻削轴向力之间的关系,结果表明大的钻削轴向力会导致粗糙度的增加。文献[6]采用田口试验方法和人工神经网络模型对碳纤维复合材料孔壁粗糙度进行试验安排和预测,测量的结果表明主轴转速和机床的进给速度对钻削的粗糙度值的影响最大。

然而,上述的研究都没有充分考虑钻头刀尖角和切削用量间的相互耦合作用及其对钻孔表面粗糙度的影响。为此,本文研究了主轴转速、进给速度和钻头刀尖角对碳纤维复合材料钻削孔壁粗糙度的综合影响,同时利用BP(Back-Propagation)神经网络对粗糙度值进行预测,并与实际的试验数据进行对比和分析。

1试验条件和方法

1.1 试件信息

试件材料为碳纤维复合材料CFRP,尺寸为300 mm×200 mm,其基体为AG-80型环氧树脂,增强体为T300型碳纤维,由0°/90°编织的预浸布铺设而成,纤维的体积分数为60%。复合材料的性能参数如下:纤维直径为7 μm,拉伸强度为3.5 GPa,拉伸模量为230 GPa,断裂伸长率为1.5%,密度为1.76 g/cm3。

1.2 试验平台与试验方法

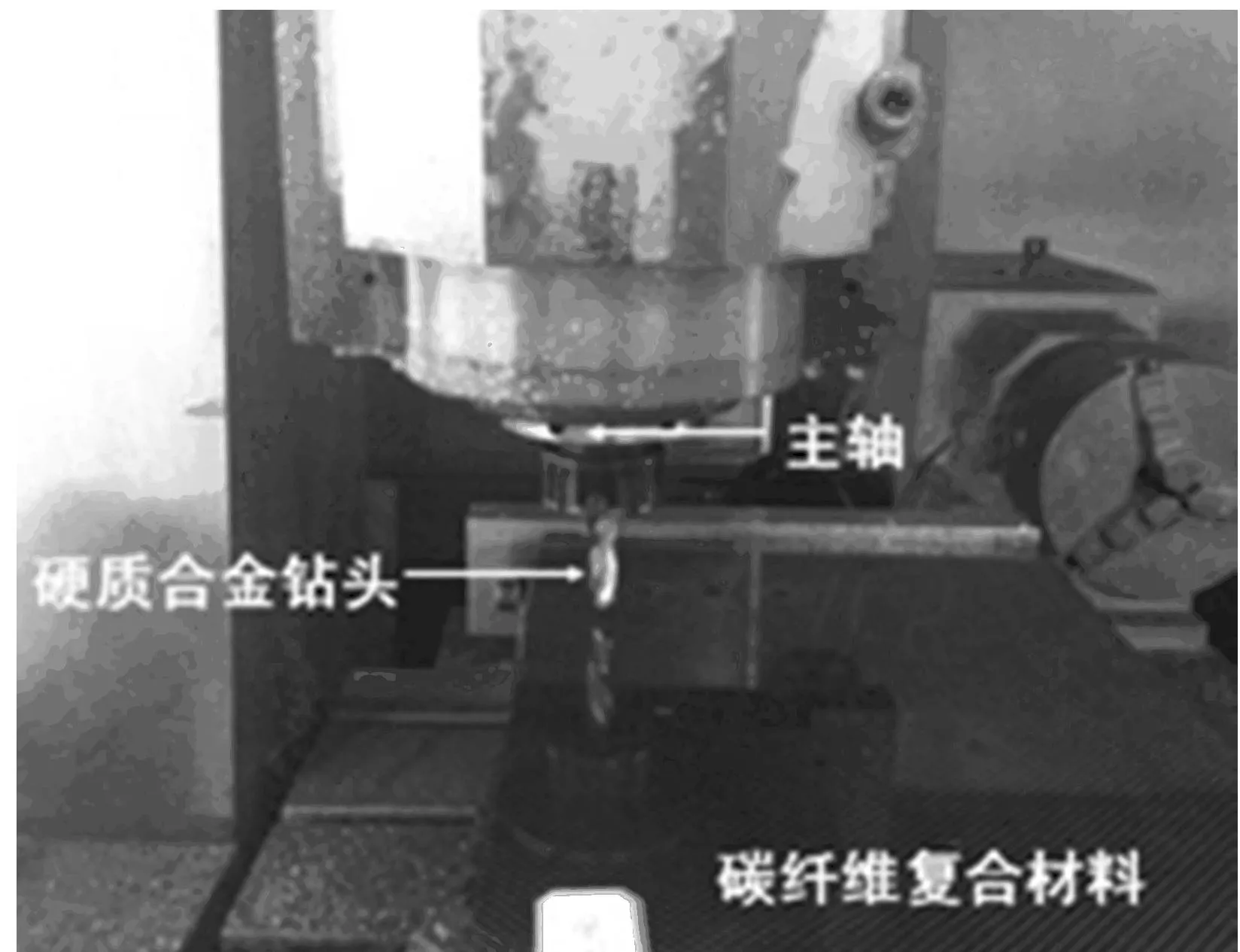

碳纤维复合材料高速钻削试验在主轴最高转速n为24 000 r/min、机床最大进给速度为3 500 mm/min的SXDK6050型数控雕铣机床上进行。试验所使用的钻头为直径10 mm的YG6整体硬质合金麻花钻,钻削过程不使用切削液。高速钻削试验平台如图1所示。

试验方法如下所述。

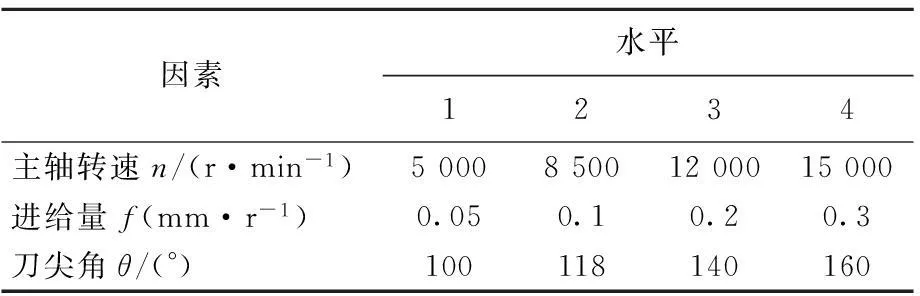

试验采用MarSurf XCR20型粗糙度仪对孔内壁粗糙度值进行测量,探头接触孔内壁沿钻头进给方向扫描,扫描长度为4.5 mm。在钻削过程中,由于油污、粉尘和铁屑等杂物随时都可能附着在孔壁表面上,因此在进行扫描之前,需用软布或软纸擦净CFRP试件上下表面及四周并用丙酮溶液浸泡10 min,使附着在孔壁表面的杂物清洗掉。采用田口试验分析方法进行试验的安排,试验中主轴转速、进给量和刀尖角参数见表1所列。

图1 碳纤维复合材料高速钻削试验平台

表1 钻削试验参数

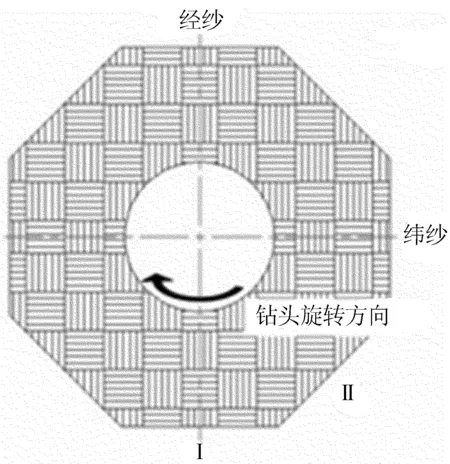

选用粗糙度的轮廓算术平均偏差Ra为粗糙度的表征参数。实验中粗糙度仪的测量位置Ⅰ、Ⅱ如图2所示,其中Ⅰ为切削方向与纤维夹角绝对值90°和0°的位置,Ⅱ为切削方向与纤维夹角绝对值45°的位置。

图2 孔壁粗糙度测量的位置示意图

2BP神经网络

机械加工是目前使用最广泛的制造工艺技术之一,然而由于加工过程的复杂性和因素的不确定性,近年来许多的软计算技术被人们用于预测、仿真和优化实际的加工过程。目前,软计算工具主要包括人工神经网络、模糊集理论、遗传算法、模拟退火算法、蚁群算法和粒子群优化算法等[7]。

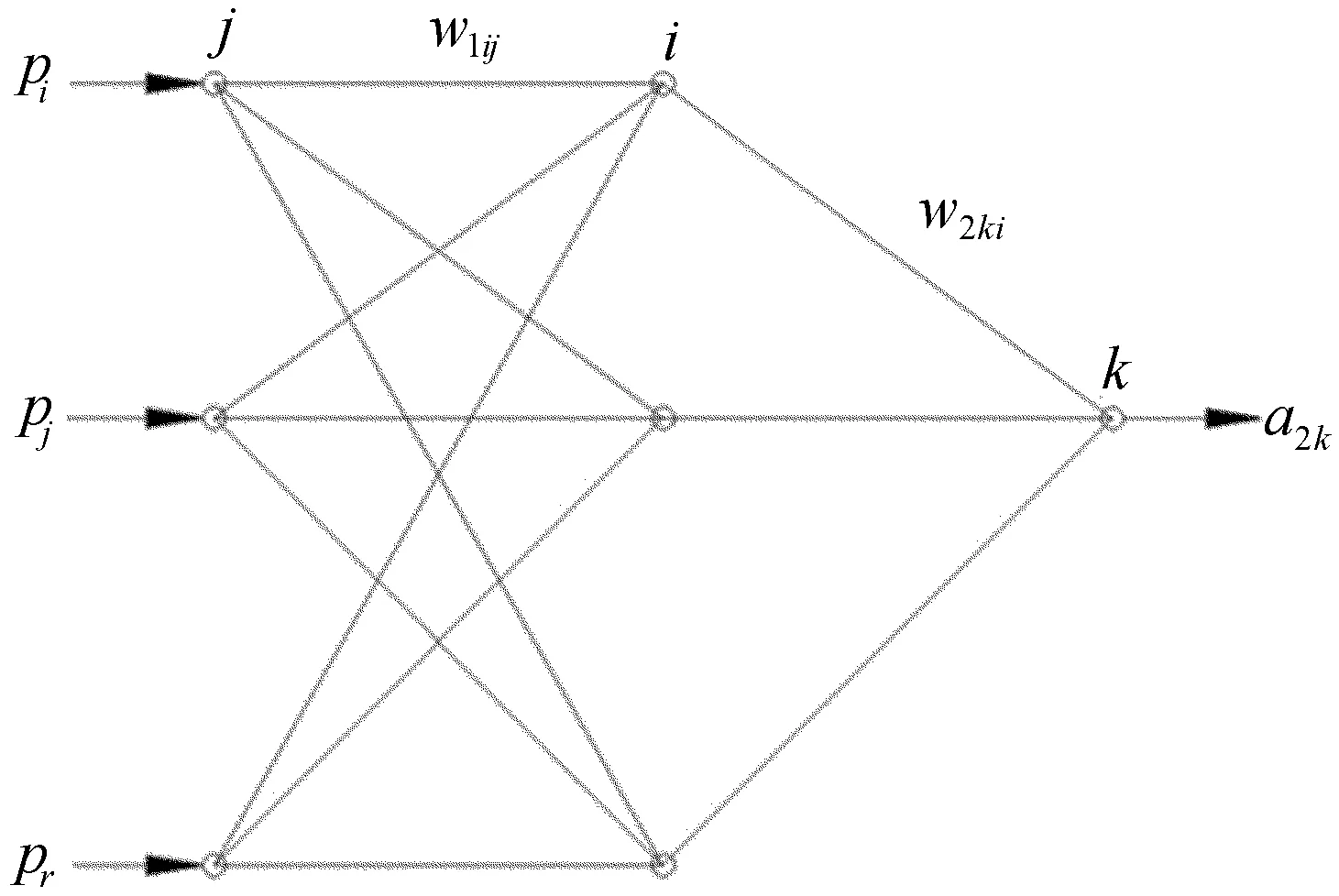

人工神经网络算法作为一款多元非线性分析工具,能够从复杂的数据中识别模式和预测数据间的非线性关系,具有良好的学习、噪声抑制和并行数据处理能力[8]。反向传播网络(Back-Propagation Network)是对非线性可微分函数进行权值训练的多层神经网络。BP网络的激活函数必须处处可微,常用的函数有Sigmoid函数、双曲正切函数和线性函数。简化BP神经网络结构图如图3所示。

图3 具有1个隐含层的简化BP神经图

图3中,j为输入层节点;i为隐含层节点,i=1,2,…,s1;k为输出层节点,k=1,2,…,s2;w1ij和w2ki分别为输入层/隐含层和隐含层/输出层的权值;s1、s2和r分别表示隐含层的神经元数、输出层节点数和输入层节点数。

2.1 信息的正向传递

(1) 隐含层中第i个神经元的输出a1i。

(1)

其中,f为非线性作用函数;i=1,2,…,s1;w1ij为隐含层第i个节点到输入层第j个节点的权值;pj为输入层第j个节点的输入;b1i为隐含层第i个节点的阈值。

(2) 输出层第k个神经元的输出a2k。

(2)

其中,k=1,2,…,s2;w2ki为输出层第k个节点到隐含层第i个节点的权值;b2k为输出层第k个节点的阈值。

(3) 定义误差函数E(W,B)。

(3)

其中,tk为第k个节点的期望输出值;a2k为第k个节点的计算输出值。

2.2 误差的反向传播

(1) 输出层的权值变化。对于第i个输入到第k个输出的权值为:

(4)

(5)

(2) 隐含层权值变化。对于第j个输入到第i个输出的权值为:

(6)

(7)

3试验结果与讨论

3.1 主轴转速和进给速度对粗糙度的影响

以主轴转速进给量和刀尖角为因素,由其不同的组合进行试验,试验采用田口试验分析的方法,获得钻削孔壁的表面粗糙度数据并绘制粗糙度图。图4所示为进给量0.1 mm/r、刀尖角118°、钻头直径10 mm下主轴转速和孔壁粗糙度的关系。由图4可知,粗糙度随主轴转速的增加先增大后逐渐减小,在主轴转速为8 500 r/min时,孔壁表面粗糙度最大。这是因为在低转速小进给时,部分切屑不是由切削刃直接切出,而是靠前刀面的挤压形成,因而导致了孔壁粗糙度的增加;同时,当进给速度不变,主轴转速增加使得单位时间内刀具参与切削的频率增加,切削力逐渐减小,使得钻削粗糙度减小。

图4 主轴转速与孔壁粗糙度的关系

图5所示为主轴转速12 000 r/min、刀尖角118°、钻头直径10 mm下进给量和孔壁粗糙度的关系。由图5可知在进给量小于0.1 mm/r,粗糙度随进给量增大而增大,关系曲线呈一阶线性关系,在进给量增大到0.1 mm/r后趋于平稳。这是因为在高转速小进给量下,切削刃对碳纤维进行高速切削形成规则的断面。在高转速大进给量下,切削刃来不及对碳纤维进行切削而是挤压碳纤维致使切削刃与碳纤维接触位置下方薄弱处先断裂,形成凹坑,从而引起较大粗糙度。此外,切削刃周围聚集的热破坏了基体的稳定性,从而使孔壁周围受热影响的区域进一步恶化导致粗糙的表面[9]。

图5 进给量与孔壁粗糙度的关系

3.2 钻头刀尖角对粗糙度的影响

主轴转速12 000 r/min、进给量0.1 mm/r、钻头直径10 mm下钻头刀尖角和孔壁粗糙度的关系如图6所示。由图6可知碳纤维复合材料钻削孔壁粗糙度随着钻头刀尖角的增大而逐渐减小。这主要是因为钻头主切削刃上每一个切削点的前角随着钻头刀尖角的增大而增大,而且靠近钻头中心处的钻头前角为负前角,钻头外径处前角为正前角。钻头前角的增大降低了钻削复合材料所需的轴向力,从而减小了钻削过程中由过大的轴向力引起碳纤维撕裂的可能性,从而导致孔壁表面粗糙度下降。

θ/(°)

3.3 BP神经网络结果与分析

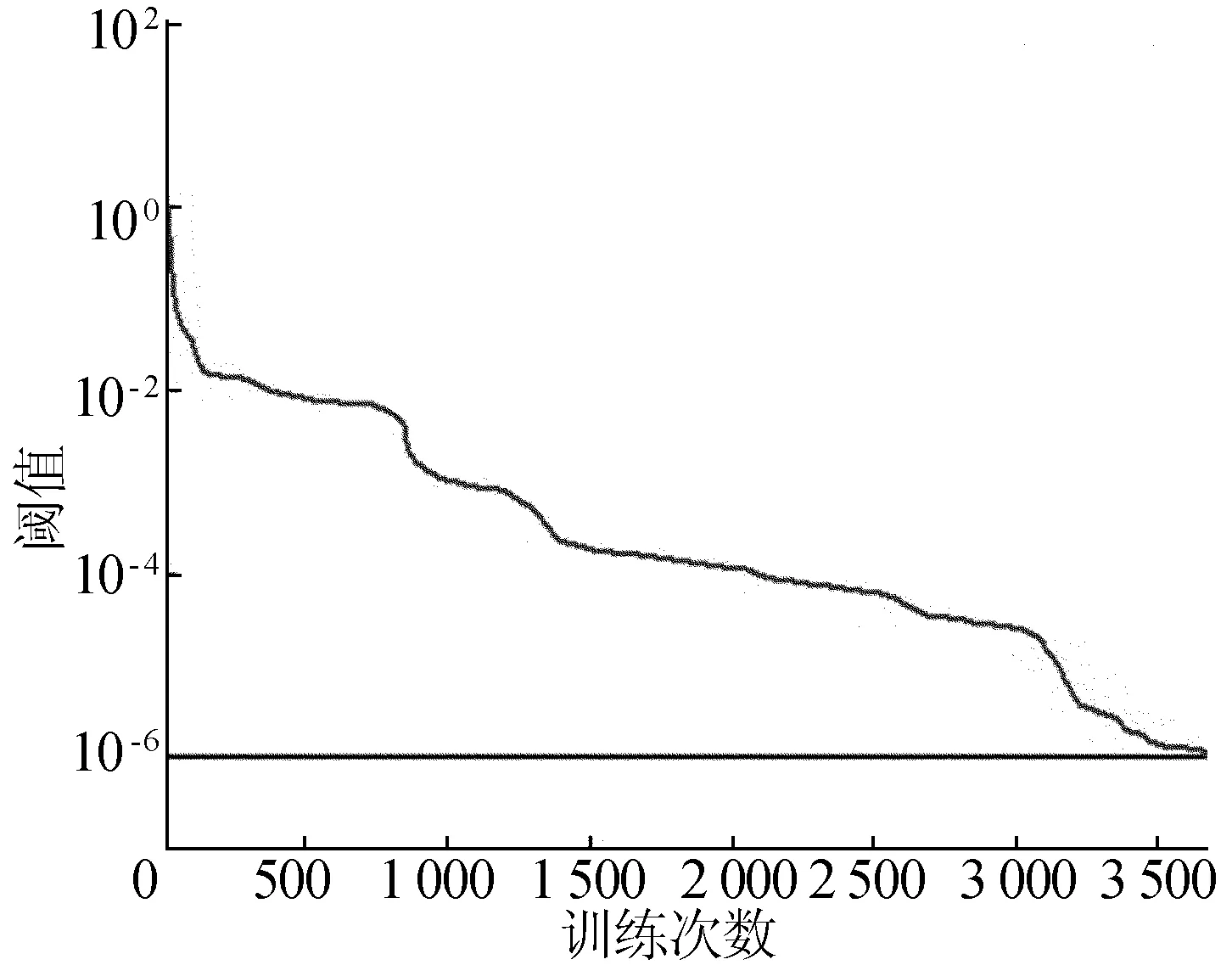

运用Matlab7.0.4神经网络工具箱,选择主轴转速、进给量、刀尖角和孔编号作为BP神经网络的输入层结点,孔编号所对应的粗糙度值作为输出层结点,隐含层设置77个神经元。BP神经网络训练3 693次后,均方误差收敛于设定值,如图7所示。

图7 BP神经网络训练结果

将试验获得的实际粗糙度值和BP神经网络的仿真预测值进行对比,结果如图8所示。从图中可以看出BP神经网络仿真预测的结果与试验结果较一致,最大的绝对值误差不超过3.87%,在允许的误差范围之内,说明BP神经网络可以用于碳纤维复合材料钻削粗糙度值的预测。

图8 实验值与 BP神经网络预测值

4结论

本文基于试验的方法研究了主轴转速、进给量和钻头刀尖角对高速钻削碳纤维复合材料的孔内壁粗糙度的影响,实验结果表明:

(1) 碳纤维复合材料钻削粗糙度值随主轴转速增加先增大后逐渐减小,在主轴转速为8 500r/min时,孔壁表面粗糙度最大。

(2) 在进给量方面,进给量小于0.1mm/r时,粗糙度随进给量增大而增大,关系曲线呈一阶线性关系,在进给量增大到0.1mm/r后趋于平稳。

(3) 钻削的孔壁粗糙度值随钻头刀尖角的增大而逐渐减小。

(4) 利用BP神经网络对孔壁粗糙度值进行预测,获得的粗糙度值与试验得到的粗糙度值比较的最大绝对值误差不超过3.87%,在允许的误差范围之内。

[参考文献]

[1]沈观林,胡更开. 复合材料力学[M].北京:清华大学出版社,2006:72-82.

[2]章琳,张绪平.CFRP与GFRP加固修复钢梁的对比试验研究[J].合肥工业大学学报:自然科学版,2009,32(8):1253-1255,1259.

[3]张厚江,樊锐,陈五一,等.高速钻削碳纤维复合材料钻削力的研究[J].航空制造技术,2006(12):76-77.

[4]张厚江,陈五一,陈鼎昌.碳纤维复合材料(CFRP)孔壁的微观形态[J].复合材料学报,2000,17(2):98-101.

[5]OgawaE,AoyamaE,InoueH,etal.InvestigationoncuttingmechanisminsmalldiameterdrillingforGFRP(thrustforceandsurfaceroughnessatdrilledholewall)[J].CompositeStructures, 1997, 38: 343-350.

[6]TsaoCC,HochengH.EvaluationofthrustforceandsurfaceroughnessindrillingcompositematerialusingTaguchianalysisandneuralnetwork[J].JournalofMaterialsProcessingTechnology, 2008, 203: 342-348.

[7]ChandrasekaranM,MuralidharM,MuraliKrishnaC,etal.Applicationofsoftcomputingtechniquesinmachiningperformancepredictionandoptimization:aliteraturereview[J].InternationalJournalofAdvancedManufacturingTechnology, 2010, 46(5/6/7/8): 445-464.

[8]Abu-MahfouzI.Drillingweardetectionandclassificationusingvibrationsignalsandartificialneuralnetwork[J].InternationalJournalofMachineToolsandManufacture, 2003, 43: 707-720.

[9]KhashabaUA,El-SonbatyIA,SelmyAI,etal.Drillinganalysisofwovenglassfiber-reinforced/epoxycomposites[J].JournalofCompositeMaterials, 2012,47(2):191-205.

(责任编辑张镅)