基于汽车材料数据系统的LCA方法及应用

2016-01-04刘志峰,韩雪飞,张雷

基于汽车材料数据系统的LCA方法及应用

刘志峰,韩雪飞,张雷

(合肥工业大学 机械与汽车工程学院,安徽 合肥230009)

摘要:为应对国内外相关环保法律法规,汽车厂商纷纷建立汽车材料数据系统对整车可回收利用率进行分析以及对禁、限用物质进行管控。然而,在系统使用过程中,经常会遇到材料数据表单选择以及质量标注类型确定等相关问题。针对上述问题,文章分析了利用LCA(life cycle assessment)进行系统改进和数据库建立的思路,提出了基于LCA的绿色环保性决策方法,该方法可为实施汽车绿色设计提供技术支撑。

关键词:生命周期评价;汽车材料数据系统;材料表单审核;质量标注;清单分析

收稿日期:2014-02-10;修回日期:2014-04-01

基金项目:国家高技术研究发展计划(863计划)资助项目(2013AA040202)

作者简介:刘志峰(1963-),男,陕西宝鸡人,博士,合肥工业大学教授,博士生导师.

doi:10.3969/j.issn.1003-5060.2015.01.001

中图分类号:U462.1文献标识码:A

收稿日期:2014-01-21;修回日期:2014-03-19

Research on LCA method in automotive materials data

system and its application

LIU Zhi-feng,HAN Xue-fei,ZHANG Lei

(School of Machinery and Automobile Engineering, Hefei University of Technology, Hefei 230009, China)

Abstract:To meet associated regulations at home and abroad, car manufacturers are continuously setting up automotive materials data system to analyze the recuperability of whole vehicle and restrict the hazardous substances. In this process, the bill of materials and the type of mass annotation are always difficult to choose. To solve this problem and conduct system improvement and database establishment, an environmental method based on the theory of life cycle assessment(LCA) is applied,which can provide technical support for cars’ green design.

Key words:life cycle assessment(LCA); automotive materials data system; material data audit; quality annotation; inventory analysis

0引言

随着汽车行业的迅猛发展以及人们的绿色环保意识的不断提高,国内外相继出台了法律法规,对汽车禁限用物质的使用、整车的可回收利用性设计等进行了规范及引导。其中,欧盟车辆报废指令(ELV)[1]要求企业在汽车设计过程中减少铅、汞、镉、六价铬等有害物质的使用,并对报废汽车的材料可回收利用率进行了规定;全球汽车申报物质清单(GADSL)[2]限制了汽车生产中131类物质的使用;我国发布的《汽车产品回收利用技术政策》中明确指出需对报废汽车的材料进行物质分类收集和分选,对汽车废物合理利用或无害处理,最大限度降低直至消除汽车废物对人体和环境的危害;文献[3]规定了汽车可再利用率、可回收利用率的计算方法。

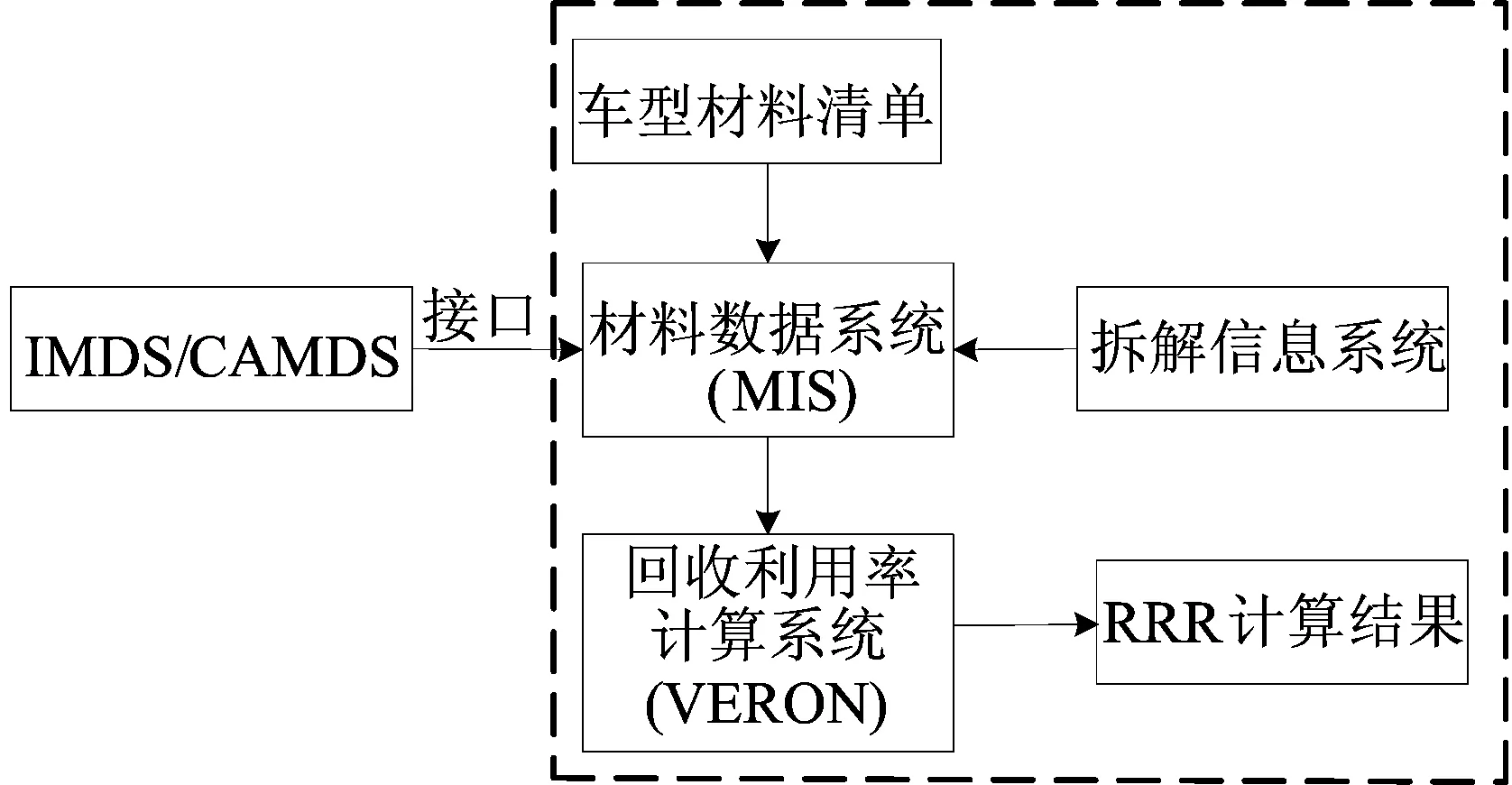

为了满足汽车环保法规中的各项要求,汽车厂商必须在产品设计的初始阶段对整车用材的环保性进行评估。为此,汽车厂商纷纷开发材料数据管理系统,在产品设计之初就对整车可回收再利用比例以及其中有毒、有害物质的使用情况等进行分析及管控,实现产品绿色设计的目的,具有代表性的系统有德国大众汽车公司建立的材料数据系统MIS(material information systems)、车型回收利用率计算系统VERON以及奇瑞汽车公司建立的汽车材料数据管理系统CMDS等,其中大众汽车公司材料信息及拆解回收信息管理系统的整体架构如图1所示。

图1 汽车材料及拆解回收信息管理系统整体架构

在各种材料数据系统使用过程中,经常会遇到材料数据表单选择以及质量标注类型确定等问题,目前国内外关于这类问题的研究较少,本文提出了一种基于生命周期评价(life-cycle assessment,LCA)的绿色环保性决策方法,帮助工程师实现材料数据表单选择以及质量标注类型确定,为汽车制造厂商实现产品的绿色设计提供支持。

1汽车材料数据系统简介

1.1 汽车材料数据系统的分类

目前,供各汽车制造厂商及零部件供应商使用的汽车材料数据系统可分为2大类:① 由政府或组织建立;② 汽车制造厂商建立的仅供本公司使用的汽车材料数据系统。

第1类是政府或组织为了满足各国回收利用法规的要求,提升汽车产品的回收利用率、推广环保材料等需求而建立的数据管理系统,其中包括欧盟建立的国际材料数据系统(International Material Data System,IMDS)、国际拆解信息系统(IDIS)以及我国建立的中国汽车材料数据系统(China Automotive Material Data System,CAMDS)等[4]。

然而,由于BOM等数据的保密性以及供应商提供的材料数据表单的分散性,各汽车制造厂商使用IMDS或CAMDS的过程中,会出现只能对单个零件的材料数据表单进行审核分析,无法对整车BOM中所有零部件进行数据分析、RRR计算等。这些问题促使了基于IMDS或CAMDS的汽车材料数据系统的建立,如通用汽车公司的基于IMDS的MACOS系统、奇瑞汽车公司的基于CAMDS的CMDS系统等。本文所论述的是基于CAMDS的第2类汽车材料数据系统中的LCA分析与应用方法。

1.2 汽车材料数据系统的基本框架结构

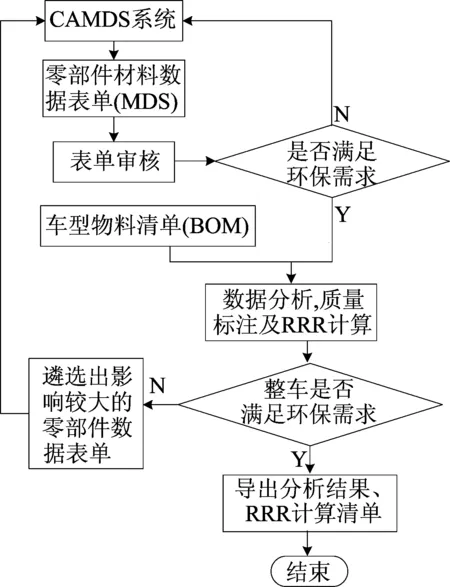

汽车制造厂商建立自己的汽车材料数据系统的主要目的是为结合整车BOM对供应商提供的材料数据表单进行禁、限用物质跟踪管理、整车法规符合性分析以及RRR计算等工作,完成整车的环保性认证。RRR代表再使用(reuse)、再利用(recycle)以及回收利用(recovery),即确定整车的可再利用率和可回收利用率。汽车材料数据系统框架如图2所示。

图2 汽车材料数据系统框架

1.3 系统主要工作流程及使用中遇到的问题

1.3.1 系统主要工作流程

目前,汽车制造厂商利用汽车材料数据系统进行的主要工作包括材料数据表单审核、整车数据分析以及RRR计算等,工作流程如图3所示。

图3 汽车材料数据系统工作流程

1.3.2 系统使用中遇到的问题

从汽车材料数据系统的工作流程可以看出,汽车厂商的材料工程师需要完成的重要工作是表单审核以及RRR计算。

从CAMDS获取到材料数据表单之后,材料工程师首先应根据使用及环保需求对表单进行审核,若表单合格则将其应用到整车结构树中,反之则退回到CAMDS中,并将修改意见反馈给供应商,方便供应商对材料数据表单及零件设计进行修改。当整车所有零部件的材料数据表单都审核通过后,材料工程师即可对整车进行分析、质量标注以及RRR计算等工作。然而,材料工程师在系统使用过程中,会遇到如下问题:

(1) 在进行材料表单审核时,同一零部件只需1份表单满足设计及环保要求即可,但经常出现多家供应商提交的同一零件的表单或1家供应商提供的多份同一零件的表单都满足要求,材料工程师缺乏适当手段选取其中的最优方案。

(2) 在进行RRR计算之前的质量标注时,如果出现某零件可以有多种不同的标注方案且RRR计算结果相同时,材料工程师缺乏必要的决策手段确定零部件的最佳拆解回收方案。

针对上述问题,利用LCA方法帮助材料工程师进行决策是非常有效的。

2LCA信息模型

2.1 LCA简介

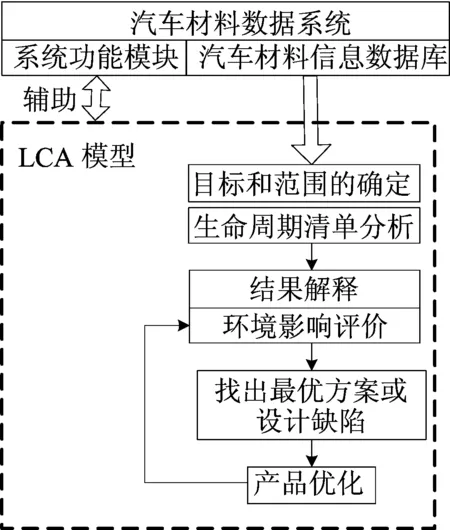

LCA是对产品从原材料的获取、加工制造、包装运输、使用维护到废弃回收处理的生命周期全过程的资源消耗以及环境影响进行分析和评价的方法。LCA分析和评价主要包含4个步骤[5]:目标范围确定、清单分析、影响评价以及结果解释,各步骤主要工作见表1所列,其生命周期评价框架如图4所示。

表1 各分析步骤主要工作

图4 生命周期评价框架

2.2 LCA与汽车材料数据系统的关系

LCA分析可作为汽车材料数据系统中其他模块的基础,是为系统各功能模块提供环保性决策依据的一种有效手段。

在进行产品LCA分析的过程中,清单分析是其中难度最大、最耗时的步骤,数据的收集经常会遇到无法解决的困难,这会对评价结果的准确性造成影响。汽车材料数据系统可以为清单分析中零部件及产品的制造、退役处理等提供有力的数据支持,同时也可以解决目前大多数LCA 分析系统中由于人为随意指定产品生命周期输入、输出数据带来的数据分配(data allocation)不可靠的问题。

LCA与汽车材料数据系统两者之间的关系如图5所示。

图5 LCA与汽车材料数据系统间的关系

3LCA应用方法研究

本文主要研究LCA分析在汽车材料数据系统的材料表单审核模块以及RRR计算模块中的应用方法。

3.1 LCA在材料表单审核中的应用

3.1.1 应用模型的建立

材料表单审核的主要功能是对汽车零部件及用材信息进行审核,以保证整车设计达到相关标准要求。

为保证所批准的材料表单为最优选择,必须保证零件的综合价值指标最大。材料表单审核中汽车零部件综合价值信息模型qi可表述为:

(1)

其中,Pi为零部件性能,包括功能性、安全性、美观性等;Ci为零部件成本,包括原材料成本、制造成本等;Ii为零部件环境影响。

由于在汽车材料数据系统中,零部件性能及成本均可视为已知条件,确定材料数据表单是否最优的关键在于确定其环境影响Ii。在完成清单分析阶段的统计之后,Ii可通过LCA分析的第3步,即生命周期影响评价(LCIA)得出。LCIA可以分为3步,即影响分类、特征化以及数据标准化和加权量化,其中数据标准化和加权量化是为了得到一个简单指定的单一指标而对不同方案进行比较,其基本计算公式为[6]:

(2)

其中,wk为影响类型k的权重因子;Sk为特征化阶段后的类型参数结果,包括温室气体、酸雨、臭氧层损耗等,需使用Gabi、SinaPro等生命周期分析软件计算得出,计算过程可表述为:

(3)

其中,Dmat为零部件原材料获取阶段输入输出数据;Dp为零部件加工制造阶段输入输出数据;Dt为零部件包装运输阶段输入输出数据;Duse为零部件使用维护阶段输入输出数据;Dr为零部件回收处理阶段输入输出数据。

根据CML2001体系可知常用的环境影响类型的权重因子wk,见表2所列。

表2 环境影响类型及权重因子

3.1.2 特殊问题中应用模型的简化

对于在材料表单审核中出现多家供应商提交的同一零件的表单且都满足要求的情况,需要2份材料表单进行对比分析时,qi模型可做如下简化:若2份表单均满足要求,可认为零部件性能P1=P2;同时,在汽车材料数据系统中,由于所审核零件均为采购件,零部件成本值可简化为零部件采购成本及运费之和C1′、C2′。进行对比的2份材料表单综合价值之比η可定义为:

(4)

在1家供应商提供的多份同一零件的表单都满足要求的情况下,除可将零部件性能简化为P1=P2、零部件成本值简化为零部件采购成本C1′ 和C2′之外,还可对零部件LCA清单分析的输入数据进行简化,即忽略零部件运输阶段以及使用阶段的输入数据Dt、Duse造成的参数结果Sk的变化。进行对比的2份材料表单综合价值之比η可定义为:

(5)

若同一家供应商提供的2份表单用材也相同,仅在加工制造工艺等方面有区别,则(5)式可继续简化为:

(6)

(4)~(6) 式中,若η>1,则选用零件2;若η<1,则选用零件1。

通过以上方法即可协助材料工程师完成材料表单最优方案的决策。

3.1.3 案例分析

根据以上LCA分析方法,对汽车材料数据系统中某零件的2份材料数据表单进行分析,2份材料表单中的零件信息见表3所列。

表3 零件信息清单

表单其他信息及零部件采购成本等信息由于涉密的缘故不方便给出,这里假设C1′≈C2′。利用Gabi软件对2份表单进行清单分析,生命周期分析结果即I1、I2的数值如图6所示。

经计算可知I1C1′>I2C2′,η<1,故应选用2号材料表单。

项目

3.2 LCA在 RRR计算质量标注中的应用

3.2.1 RRR计算及质量标注规则简介

RRR计算的目标是得出整车的可再利用率Rcyc和可回收利用率Rcov。根据文献[7-8]中的规定,Rcyc和Rcov的计算公式为:

(7)

(8)

其中,等式右边为不同拆解阶段的零部件的总质量;mP为预处理阶段质量;mD为拆解阶段质量;mm为金属分离阶段质量;mTr为非金属残余物处理阶段中可再利用的材料质量;mTe为非金属残余物处理阶段中用于能量回收的材料质量;mV为整车质量。

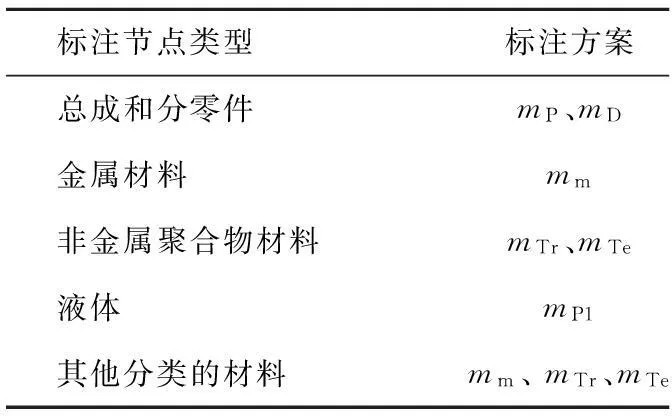

RRR计算之前的质量标注[9-10]就是确定在产品生命周期下游的废弃回收阶段,不同零部件分别在哪个拆解阶段进行处理。进行零件质量标注时,需要考虑零部件的用材、结构等因素,具体的标注规则见表4所列。

表4 质量标注规则

其中,mP阶段主要是为接下来的拆解阶段做准备,去掉车内所有的液体以及规定的零部件(电池、机油滤清器等);mD阶段拆解的零部件一般具备再使用或再制造重用性;对于在mD阶段无法处理的金属零部件,全部在mm阶段进行破碎分选后回收处理所得金属材料。质量标注的主要难点在于非金属零部件的拆解阶段的确定,本文主要研究LCA理论在非金属零件拆解阶段确定中的应用。

3.2.2 LCA理论在质量标注决策中的应用研究

非金属零部件可用的质量标注类型如下:

(1)mD,零部件整体拆解并进行再使用或再制造。

(2)mTr,金属分离阶段之后作为可再利用的非金属残余物进行处理。

(3)mTe,金属分离阶段之后作为可用于能量回收的剩余物进行处理。

其中,标注为mTr时需要已获验证的再利用技术认证。

由于质量标注只考虑废弃回收阶段零部件的回收处理方式,对于同一零部件而言,采用不同的质量标注类型进行处理时只会造成输入输出数据Dr的变化。因此,进行LCA清单分析时,只需对数据Dr造成的分析结果变化进行对比即可确定质量标注的最优方案。不同质量标注结果的输入输出数据Dr所包括的类型见表5所列。

表5 不同拆解阶段对应的输入输出数据

通过上述内容可知,零部件选用不同的质量标注时,其拆解回收阶段的输入输出数据会存在非常大的差别。而不同拆解回收方案中数据收集的困难会对零部件的LCA分析结果的准确度造成非常大的影响。

因此,建立基于汽车材料数据系统的不同质量标注结果的输入输出清单的数据库是非常必要的。输入输出数据总表中需包含的字段及其描述见表6所列。

表6 数据表详细信息

其中,零部件信息和材料信息来自汽车材料数据系统中的材料数据表单,其他信息如能耗清单等需要汽车厂商自己进行收集,存储能耗、用材等数据的分表中所包含的字段见表7所列。

表7 数据分表详细信息

表6中,拆解能耗耗材清单、再制造能耗耗材清单、输出产品清单以及废弃物清单中所存储的数据分别对应不同的TreeID;表7中多条数据的TreeID值可以相同,即表6中1项数据清单可对应多条数据。分多张数据表进行数据存储是数据库结构优化的结果,可提高数据库查询效率。根据上述数据表的描述建立零件不同质量标注结果的输入输出清单数据库,并存储相应的拆解回收数据,可以为零部件LCA分析及质量标注的确定提供帮助。

4结束语

本文论述了目前汽车材料数据系统在使用过程中经常遇到的2大问题,即材料表单审核中多份符合条件表单的决策问题和RRR计算之前质量标注类型的确定问题;提出了利用LCA方法解决问题的思路,并论证了LCA方法在解决多份符合条件表单决策问题上的有效性;同时在解决质量标注类型的确定问题上提出了利用LCA方法进行系统改进设计以及数据库建立的思路。该方法为汽车制造厂商应对国内外相关法规和实现产品的绿色设计提供了有力的支持。

[参考文献]

[1]European Council.elv2000/53/EC指令内容 [N/OL].(2013-05-27).http://certify.renzheng.com/project/eu/elv/4791.html.

[2]American Chemistry Council.Global automotive declarable substance list (GADSL) [EB/OL]. [2014-01-10].http://plastics.americanchemistry.com/GADSL-Document.

[3]GB/T 19515-2004, 道路车辆可再利用性和可回收利用性计算方法[S].

[4]胡耀宗,董长青.基于CAMDS的汽车回收利用信息化管理研究[J]. 中国制造业信息化, 2011,40(17):24-28.

[5]郑秀君,胡彬.我国生命周期评价(LCA)文献综述及国外最新研究进展[J]. 科技进步与对策, 2013, 30(6):155-160.

[6]周仲凡.产品的生命周期设计指南[M].北京:中国环境科学出版社, 2005:327-337.

[7]ISO 14040: 2006, Environmental management-Life cycle assessment-Principles and framework, International Standard[S].

[8]CNCA-02C-023:2008, 机动车辆类(汽车产品)强制性认证实施规则[S].

[9]凌波,刘光复,张雷,等.基于汽车产品回收信息模型的RRR计算[J]. 合肥工业大学学报:自然科学版,2012,35(8):1059-1063.

[10]刘志峰. 绿色设计方法、技术及其应用[M].北京:国防工业出版社,2008:45-74.

(责任编辑胡亚敏)