八钢265m2烧结机隔热件烧损原因及解决措施的探讨

2016-01-01杨成波

谭 真,杨成波

(宝钢集团八钢公司铁分公司,新疆乌鲁木齐830022)

八钢265m2烧结机隔热件烧损原因及解决措施的探讨

谭 真,杨成波

(宝钢集团八钢公司铁分公司,新疆乌鲁木齐830022)

对八钢265m2烧结机隔热件烧损原因进行了分析,结果表明:炉篦条糊堵和隔热件自身材质与结构缺陷是引发烧损的主要原因。最后,提出了相应的解决措施。

烧结机;隔热件烧损;炉篦条糊堵

1 引言

八钢烧结厂现有两台265 m2烧结机,分别于2006年12月18日和2008年10月5日建成投产,每台烧结机设计有129辆台车。但自2009年3月以来,两台烧结机均出现了隔热件大量烧损、断裂脱落现象。台车横梁会因为失去隔热垫的保护出现裂纹等损害,影响其使用寿命;隔热件脱落造成炉篦条破损,导致生产成本增加。两台烧结机因隔热件烧损导致炉篦条脱落严重,除了每隔一个月的停机检修外(每次检修时间至少为8小时),还要另外停机添加烧损的隔热垫和炉篦条,导致烧结机作业率下降,烧结矿产、质量受到影响(见表1),而且停机补充篦条,还会大大增加岗位工人的劳动量。

2 隔热件烧损原因分析

隔热件烧损主要原因有三个:①在烧结过程中由于炉篦条的糊堵造成局部温度升高导致隔热件烧损;②隔热件本身的材质和结构的缺陷导致的隔热件烧损;③随着烧结机台车横梁的不断烧损氧化,隔热件和台车之间的缝隙就越来越大,而且两辆台车不能紧密接触,这样也会造成隔热件的烧损。所以要解决隔热件烧损严重的问题,就必须从解决炉篦条的糊堵和隔热件自身的材质和结构入手。

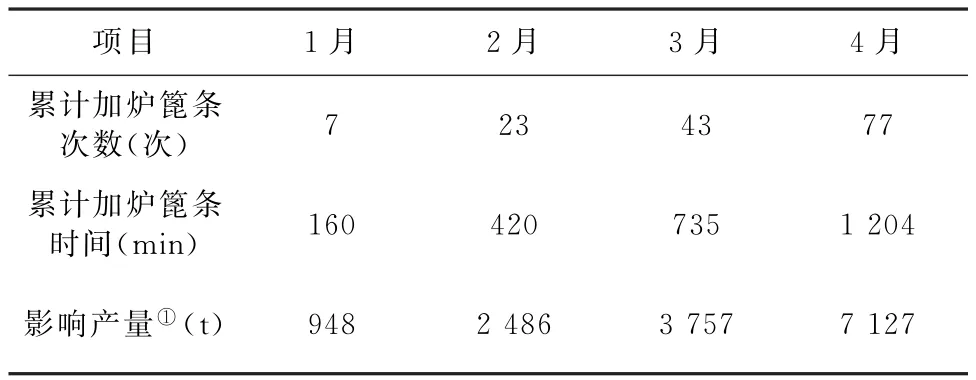

表1 2010年1~4月八钢265烧结加炉篦条次数、时间以及影响的产量

2.1 炉篦条糊堵

从观察烧结机炉篦条糊堵发生的过程可以发现,炉篦条的糊堵主要是由于炉篦条和隔热件上逐步粘料,随着粘料的增加,炉篦条和炉篦条之间以及炉篦条和隔热件之间的活动间隙就会越来越少,最终导致整个烧结机的台车被糊死。

2.1.1 原料因素造成的炉篦条糊堵

2.1.1.1 原料结构不合理——精粉率高

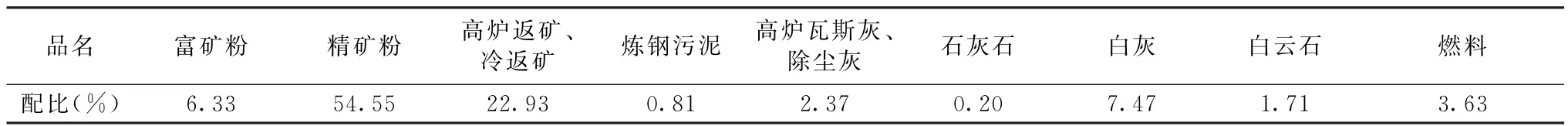

八钢265烧结精矿粉比例高,达到54.55%,富矿粉比例低,只有6.33%。精矿粉不易造球,在烧结过程中极易形成大量粉尘随风流通过炉篦条间隙,造成炉篦条糊堵。八钢265烧结原料结构见表2。

2.1.1.2 机头电除尘灰的内配

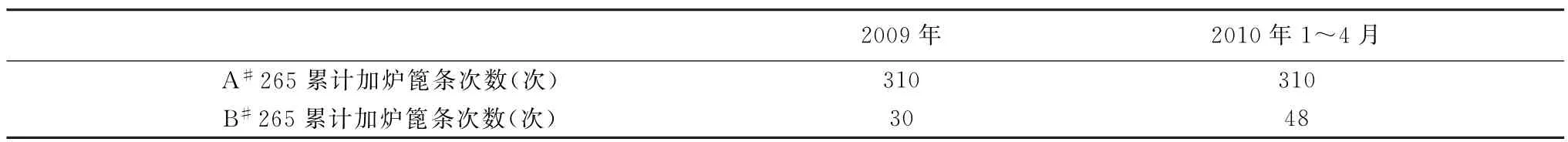

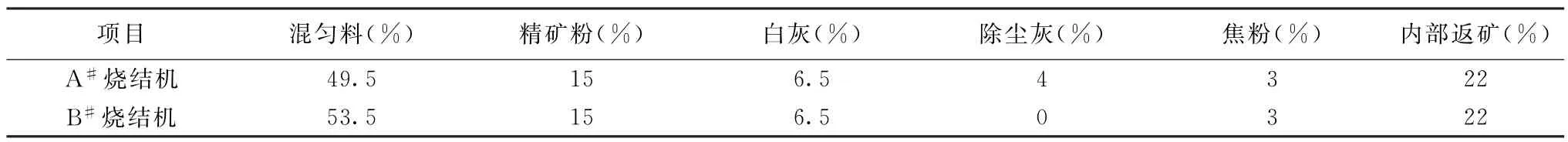

从对两台烧结机每月因为隔热件烧损而添加炉篦条次数的比较,发现A#265烧结机加炉篦条的次数远远大于B#265烧结机(见表3),同时也发现A#265烧结机台车炉篦条糊堵的情况明显的比B#265烧结机严重。对两台265m2烧结机生产情况的比较,发现工艺操作制度上并无大的差别,烧结机工艺装备基本相同,进口原燃料条件也基本相同,不同的就是A#265烧结机使用了4%的机头除尘灰配比(见表4)。这说明除尘灰的使用与炉篦条的糊堵有直接的关系。

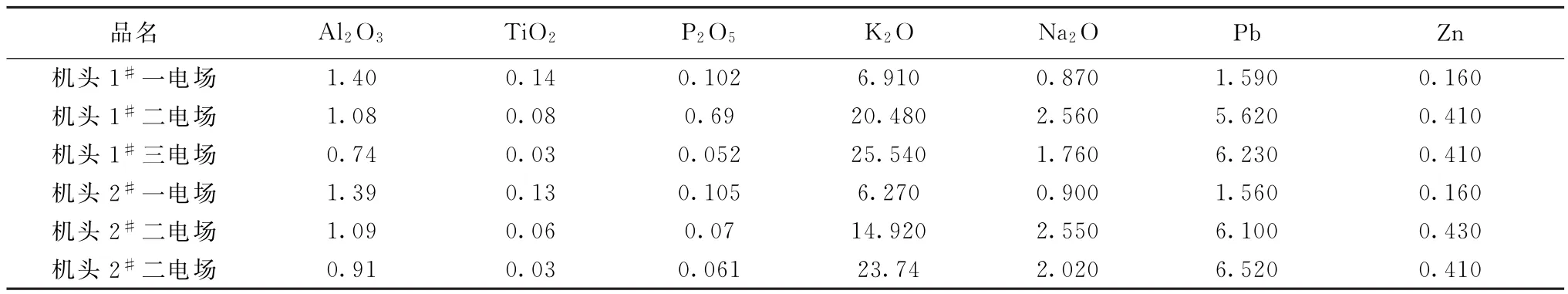

针对A、B系列烧结机加炉篦条次数和烧结原料配比的差异,于是对A#265烧结机使用机头除尘灰成分进行了化验分析,结果见表5。

表2 八钢265烧结原料结构现状

表3 A、B烧结机加炉篦条次数对比

表4 A、B烧结配比对比

表5 八钢265烧结机头电除尘除尘灰有害元素含量(%)

从对表5的综合分析可以看出,烧结机头二、三电场除尘灰的循环利用,导致了K、Na、Pb、Zn等有害元素的富集,加剧了A#265烧结机炉篦条的糊堵,而且这些有害元素也不利于高炉生产的稳定和顺行。

2.1.2 混合料水分对炉篦条水分的影响

从八钢265m2烧结机生产的实际情况来看,混合料水分主要来自以下几个方面:原料本身自带的水分,白灰消化加水,冷返矿加水,一次、二次混合机加水以及蒸汽预热所带入的水分(冬季生产使用)。经统计,当混合料通过混二皮带时,其水分值达到8.5%左右,甚至更高。对于烧结过程来说,过高的水分会导致过湿层较厚,这是造成炉篦条糊堵的一个重要原因。

2.2 产能增加,隔热件材质和结构不能满足生产要求

八钢两台265m2烧结机目前只具备年产525万吨入炉烧结矿的能力,但是八钢公司正处在一个高速发展的时期,2009年已经达到产铁550万吨、入炉烧结矿570万吨,2010年的生产目标为:产铁610万吨、入炉烧结矿590万吨,而八钢公司的发展目标是钢铁产能达到1000万吨以上。面对2010年的生产目标和公司的发展目标,我们只能在现有的设备基础上提高利用系数和成品率,这势必会造成烧结过程热负荷的增加。所以,现在的隔热件的材质和结构已经不能满足生产的要求了。

2.3 烧结机台车的烧损

随着烧结机台车横梁的不断烧损氧化,隔热件和台车之间的缝隙就越来越大,台车在机头、机尾翻转时台车体和篦条无法将小隔热件牢牢固定住,从而出现隔热件脱落引起篦条大面积脱落的问题。随着台车体横梁的不断烧损氧化,新安装的隔热件也会在台车翻转时脱落。另外,两辆台车由于各种原因而不能紧密接触,这样也会造成隔热件的烧损。

3 解决措施

3.1 炉篦条糊堵问题的解决

3.1.1 提高混匀料混匀效果

通过对混匀料场工艺参数优化及操作优化和自动化程序的改进,使烧结混匀料质量得到较大的提升,最大限度地减少由于原料质量波动带来的烧结过程的波动,有利于提高烧结过程控制的稳定性,间接地减少炉篦条的糊堵。

3.1.2 降低混合料水分,减小过湿层厚度

欲降低烧结过湿层厚度,必须从源头上控制水分的带入。当原料水分太高时,应该根据工艺要求,首先保证白灰的消化效果,其次再是一、二次混合的加水,冷返矿加水。另外,还应该提高看火工、制粒工以及值班长各方面的操作技能,使他们能够及时准确的判断混合料的水分并作出相应的准确的调整,并且要求制粒工在物料相对稳定的情况下尽量使用自动打水。

3.1.3 除尘灰内部分流

由于除尘灰粒度细、含铁品味低、有害元素含量高、亲水性弱、成球效果不好,在烧结过程中容易被风抽走黏糊于炉篦条及风机叶片上,这样就加剧炉篦条的糊堵,同时也会降低风机转子使用寿命。针对A#265烧结机使用除尘灰后炉篦条糊堵严重的情况,我们可以将部分除尘灰进行内部分流,具体措施如下:①将机头除尘灰用汽车拉运到选矿,对除尘灰进行重选,使其重金属、碱金属等有害元素降到最低;②将B#265的除尘灰通过B冷-1皮带进入冷返矿仓。另外,针对机头除尘灰碱金属、重金属含量多的特点对机头除尘风机进行改造,从根源上解决除尘灰的质量问题。

3.1.4 强化制粒

由于八钢265烧结机使用的原料中精矿比例特别高,这种原料结构的难点主要是高比例的铁精矿粉,要满足高比例的精矿粉在烧结成矿过程中形成更高比例的铁酸钙系粘结相,并且在混合制粒过程获得比较好的制粒效果,从而保证烧结过程良好的透气性,减小过湿层的厚度。而且随着资源的进一步紧张,烧结生产配加细粒铁精粉比例的增加将成为新的趋势,所以我们现在应该针对自身原料结构条件选取适合的制粒工艺,获得更好的制粒效果,实现烧结生产的稳定。从而减少炉篦条的糊堵和隔热件的烧损。

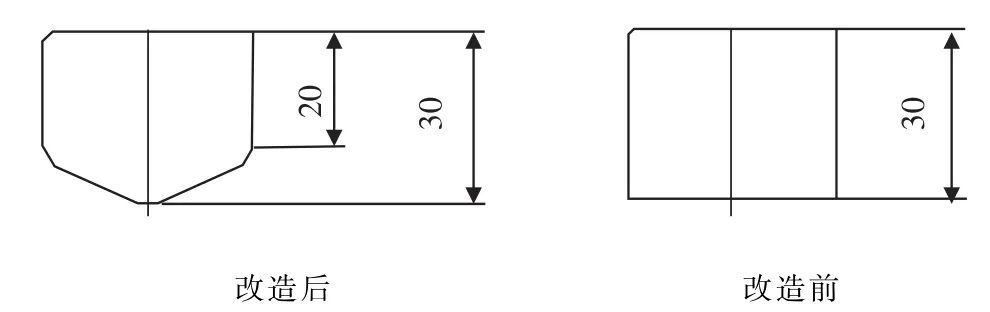

3.1.5 改进炉篦条结构

经分析发现,除了原料结构的不合理、机头除尘灰的富集循环、混合料水分过湿等因素导致炉篦条糊堵外,烧结机篦条不活动、没有充分的自由度也是造成炉篦条糊堵的重要原因之一。我们现在使用的炉篦条两侧支撑端为方形,与隔热垫之间系面接触,因此篦条在隔热垫上相对来说是固定的,不能活动的,此结构不利于篦条之间粘结物的脱落。对于这一点我们可以使用新型防糊式篦条,它是将两侧支撑端的下底面由长方形改成倒V形,使篦条与隔热垫之间由面接触改为线接触。这样,篦条在隔热垫上面可活动,有一定的自由度。当台车在轨道上移动时,由于相邻篦条之间能相互移动,糊在篦条之间的黏结物也容易脱落,不易结块。烧结机篦条两侧支撑端改造前后的截面如图1所示。

图1 改造前后篦条两侧支撑端截面图

3.1.6 定期集中清理糊堵篦条

为防止炉篦条糊堵现象进一步发展应该每隔一段时间,组织职工集中清理糊堵的篦条。八钢现在是每台烧结机大概每两个月左右进行一次检修,但是我们从表1可以看出停机加炉篦条的时间2月份是7个小时、3月份是12个多小时、4月份更是高达20多个小时,所以应该根据情况在隔热件开始大量烧损导致炉篦条大量脱落和炉篦条糊堵严重之前,及时地对烧结机炉篦条进行清理。

3.1.7 增设烧结机篦条振打装置

我们可以借鉴别的生产厂家的经验自行设计或者引进先进、有效的烧结机篦条振打装置。

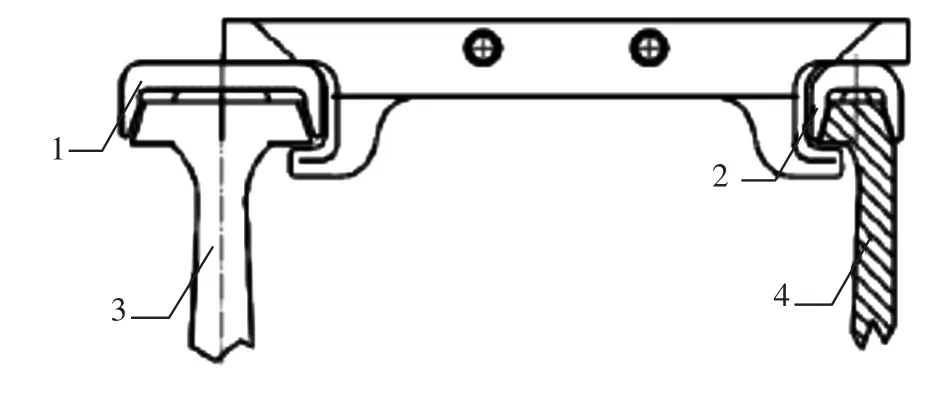

3.2 隔热件结构和材质的重新选择

如图2所示,现在的隔热件搭接在了一种下部带钩的隔热垫,使其能牢牢地套在台车体横梁上,这种结构使隔热垫更换比较方便。但是随着生产中各部件的烧损,它们之间的间隙越来越大,一方面,台车在机头、机尾翻转时台车体和篦条无法将小隔热垫牢牢固定住;另一方面,这种隔热件的尾部比较薄,而从隔热件的烧损情况来看这个部位又是最容易烧损的部位。我们可以考虑借用莱钢的经验对隔热件结构进行改造,如图3所示。

图2 烧结机台车篦条、隔热件的装配

图3 改造后台车加工端篦条、隔热件装配

另外,隔热件在800℃~1 000℃高温下烘烤,并在一定的载荷下工作,在回车道上又受到急剧冷却,致使隔热件因逐渐氧化、熔融、开裂而损坏。从隔热件工作条件和失效形式看,选择成分的原则主要是提高材料抗高温氧化性能,高温强度及抗热震性和高温抗蠕变性。高铬合金符合这样的要求。高铬合金隔热件其配比成分为,C 2.0%~3.5%, Cr 25%~27%,Si 1.6%~2.0%,Al 0.6%~1.2%,Mn 0.4%~0.8%,Ni 0.8%~ 1.2%;并且通过压铸成铸件,提高了合金的致密度,从而提高了抗氧化能力、硬度与高温强度。

3.3 更换受损台车

为防止隔热件因为台车的原因而烧损、脱落的情况,我们应该经常巡检,一旦发现损坏、烧损严重的台车应及时更换。另外,还应在平时的检修过程中对台车的轨道进行校正,防止因为轨道变形而引起的台车与台车之间接触不紧密的情况发生。

4 结语

因为隔热件的烧损和脱落导致的炉篦条脱落严重,是目前影响八钢265m2烧结机利用系数、烧结矿质量最主要的因素,所以,为了实现八钢宏伟的发展目标,我们应该集中力量去解决这个问题。未来我们应按照上面的解决措施,有条不紊地进行工艺和设备方面的改进,从而达到提高烧结机的利用系数、改善烧结矿的质量、降低成本和工人劳动强度的目的。炉篦条结构的改进、隔热件材质和结构的重新选择、强化制粒等措施都还需要进一步的完善。

[1] 李强.太钢高精粉率原料条件下制粒参数优化的探索[J],烧结球团.2008,33(4):24-27.

[2] 胡守中,王继有,等.解决烧结机炉篦条糊堵问题的实践[J],烧结球团.2008,33(3):50-54.

[3] 赵红光,王新章,等.莱钢265 m2烧结机台车隔热垫的改造[J],烧结球团.2009,34(3):44 -46.

[4] 许利军.提高烧结机台车炉篦条使用寿命的材质研究[J],湖南冶金.2002(1):12-15.

[5] 崔士选.烧结机篦条的生产及应用[J],铸造. 2007(12):64-66.

Discuss on the Reasons and Resolving Measures for Heat Insulation Parts Burning of 265m2Sintering Machine in Bayi Iron&Steel Company

TAN Zhen,YANG Cheng-bo

(Iron Branch of BaoSteel Group Ba Yi Iron&Steel Company,Urumqi 830022,Xinjiang,China)

In this paper,the reasons for heat insulation parts burning of sintering machine are analyzed,the results show that the bar grates plugging and material and structure self-defects of heat insulation parts are the main causes of burning.Finally,the corresponding resolving measures are proposed.

sintering machine;burning of heat insulation parts;plugging of bar grates

TF046

:A

1001-5108(2015)05-0001-05

谭真,助理工程师,主要从事非高炉炼铁工作。