重型商用车变速器换档系统失效模式分析与控制❋

2015-12-31原鑫

原 鑫

(中国重汽集团 大同齿轮有限公司,山西 大同 037305)

0 引言

20世纪80年代,我国相继引进了美国EATON、日本日产柴、德国ZF公司的重型商用车变速器技术[1],在此基础上,开发出了适合于我国道路及使用工况的系列化变速器产品。目前,这3大系列产品占据着中国重型商用车85%左右的市场份额,但我国重型商用车配置的变速器与国外同类型产品相比,在结构重量、技术性能、安全操作等方面仍然存在着一定的差距。其中换档性能的早期失效已成为最常见的故障表现形式,也是导致其功能丧失的最重要原因之一。本文应用现代DFEMA设计分析技术,分析和推断了重型商用车变速器换档系统潜在失效的后果,并提出了控制对策和实施预防措施,达到提升变速器换档可靠性、舒适性目标,最终实现在产品寿命期内不失效的目的。

1 变速器换档系统潜在失效模式及其后果分析

1.1 变速器换档系统功能及要求

要求重型商用车变速器换档系统实现与整车换档机构的有效联接,换档机构装配后应保证档位清晰,换档轻便灵活,不得出现自动跳档、乱档、挂不上档或摘不出档、二次挂档的现象,换档气动助力器助力效果可靠[2],强制脱档力F=(1.35~2.0)Fj(Fj为静态摘档力)。

1.2 变速器换档系统潜在失效模式、后果及起因

1.2.1 变速器换档机构或换档杆件损坏

发生变速器换档机构或换档杆件损坏的后果是:无法实现换档;变速器功能丧失;换档可靠性不达标。

变速器换档机构或换档杆件损坏的原因包括:换档力太大造成零部件的损坏;换档机构零部件设计强度不足。

1.2.2 变速器换档叉定位不准确

变速器换档叉定位不准确的后果是:无法实现换档;挂挡困难;换档可靠性不达标。

变速器换档叉定位不准确的原因主要是:由于换档叉、换档叉轴、变速器上盖定位孔等零件在制造过程中产生尺寸及形位误差,当换档系统装配后,换档叉的实际位置与设计准确位置偏离较大,导致挂档错位。

1.2.3 气动助力器密封圈损坏

气动助力器密封圈损坏,造成气缸拉伤和漏气,其后果是:气动助力器不助力或助力效果不好,导致换档力大;驾驶舒适性不好。

这种故障的原因主要是:助力器结构设计与配合选择不当;助力器密封圈材料选择不当。

1.2.4 换档齿锥面啮合长度不够

换档齿锥面啮合长度不够的后果是:发生脱档现象;发生自动跳档现象。

换档齿锥面啮合长度不够的原因主要包括:变速器换档齿锥面参数设计不当;变速器齿座与齿套间隙设计不当;变速器接合齿跳动大。

2 变速器换档系统失效控制对策及措施

2.1 气动助力器换档结构的优化设计

对气动助力器结构优化设计的措施如下:①气动助力器活塞杆采用双支撑,以提高结构的刚性与强度;②活塞油封采用氟橡胶设计,耐高温不低于120℃,变形不大于18%。

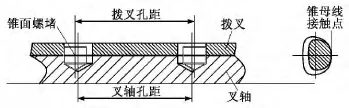

气动助力器结构示意图见图1。气动助力器主要技术参数如下:

工作压力(MPa): 0.5~1;

工作温度(℃): -30~120;

总成重量(kg): ≤4.5。

图1 气动助力器结构示意图

2.2 对换档齿锥面啮合长度进行优化设计

经研究和实验,将换档齿锥面啮合长度控制在2.5mm~3mm以内时可以达到最佳的效果。

2.3 换档叉可调节防错结构设计

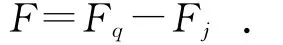

换档叉可调节防错结构设计措施是[3]:在变速叉轴上,设计可进行轴向调整的锥面锁定结构,装配后,若换档叉偏离设计所允许的范围后,通过调整锥面锁定结构,使得换档叉处于准确位置后锁紧,实现变速器的准确换档。变速叉可调节防错结构示意图见图2。

图2 变速叉可调节防错结构示意图

2.4 静态换档、摘档力设计控制

国外某公司重型商用车变速器性能评价共设置25项内容、30个指标,其中静态换档力、静态摘档力为重要特性,强制脱档力为关键特性,由此可见,换档性能的好坏将直接影响到变速器总成的使用性能。在设计控制方面,应重点进行换档零部件的锥角、形位误差等优化设计,经测试保证换档力、摘档力在一定的数据范围内即可。静态换档、摘档力测试装置见图3。

图3 变速器静态换档、摘档力测试装置示意图

2.5 变速器强制脱档力设计控制

变速器强制脱档力设计控制要素主要是对叉轴锁定弹簧力、同步器锁销弹簧力、拨动同步环转动力、拨动锥环力进行优化设计,在试验台上经测试在一定的数据范围内即可。

3 试验验证

对变速器换档系统失效控制对策及措施的试验验证主要分为3个方面,即:变速器静态换档力测试;变速器静态摘档力测试;换档齿锥面啮合长度及强制脱档力的测试。

3.1 测试条件及评价标准

(1)变速器静态换档力测试条件:

油温(℃): 60±5;

助力器气压(kPa):750±10;

杠杆比:1∶6;

静态换档力评价标准(N):10~45。

(2)变速器静态摘档力测试条件:

油温(℃):60±5;

助力器气压(kPa):750±10;

杠杆比:1∶6;

静态摘档力评价标准(N):10~45。

(3)变速器强制脱档力的测试条件:

变速器输入转矩(Nm):300;

转速(r/min):1 800;

油温(℃):60±5。

3.2 试验结果的数据处理

首先作出换档齿锥面啮合长度曲线图,确定有效啮合长度;然后,通过测试数据计算强制脱档力F:

其中:Fq为动态摘档力。

最后,绘出强制脱档力图,如图4所示。

强制脱档力评价标准:F=(1.35~2.0)Fj。

换档齿锥面啮合长度评价标准:齿锥面啮合长度在2.5mm~3mm之间。

3.3 变速器换档性能试验结果

(1)变速器静态换档力测试数据及符合性如下:在规定测试条件下,变速器静态换档力测试结果为41 N,符合设计要求。

(2)变速器静态摘档力测试数据及符合性如下:在规定测试条件下,变速器静态摘档力测试结果为38 N,符合设计要求。

(3)变速器强制脱档力参数测试数据及符合性如下:换档齿锥面啮合长度为2.6,符合设计规定值;强制脱档力F在(1.4~1.8)Fj之间,符合设计规定值。

图4 强制脱档力图

4 结束语

换档性能早期失效是组合式、多档位、大转矩重型商用车变速器最常见的故障表现形式,也是导致其功能丧失的最重要的原因之一。本文应用DFMEA技术对重型商用车变速器换档系统的潜在失效模式及危害程度进行分析和推断,并进行了优化设计,提出了预防措施。通过对变速器换档系统试验验证结果的符合性判定,证实了对该变速器采取的换档叉可调节防错结构设计、气动助力器结构与密封优化设计、换档齿锥面啮合长度优化设计是有效的。

[1]中国齿轮专业协会.重型汽车变速器[M].北京:北京理工大学出版社,2010.

[2]武正河.变速箱电、气控换档控制系:中国,ZL 2006 2 0127931.9[P].2007-11-14.

[3]原果田.DC16J200T汽车变速器设计特点剖析[J].机械传动,2011,35(11):48-51.