垃圾转运设备翻转机构动力优化

2015-12-31秦永法

蒋 铮,秦永法

(扬州大学 机械工程学院,江苏 扬州 225127)

0 引言

随着城市化进程的加快,垃圾的产量逐年增多,生活垃圾的处理地点距离市区越来越远,由此引起垃圾收运距离增加,导致垃圾收运车数量及费用的增加,并加大城市交通拥挤程度。在城市附近适宜的位置建设垃圾转运站,是一种有效的垃圾处理模式[1]。本文主要对垃圾转运设备的翻转机构进行了研究。

1 翻转机构组成

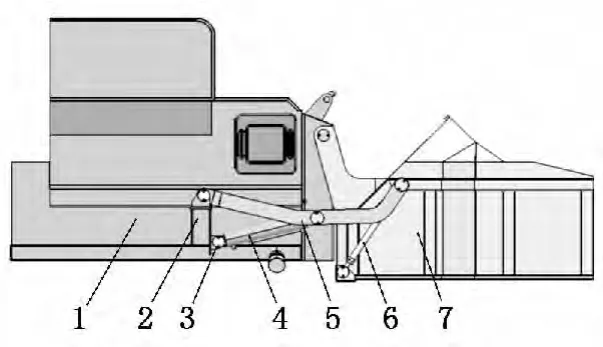

本文以垃圾转运设备的翻转机构作为研究对象,通过参数化各铰点坐标,对翻转机构油缸的最大受力进行优化,进而达到优化翻转机构动力的目的。在同类的翻转机构中翻转同等重量的垃圾所需的油缸举升力越小,则这一翻转机构的油压稳定性越好,工作效率越高。翻转机构主要由料斗总成、主动臂总成、连杆总成以及翻转油缸组成,举升支架和连接支架焊接在压缩箱总成上,其上分别铰接着主动臂总成和翻转液压缸总成,图1为翻转机构示意图,可将其简化为平面四连杆机构,在翻转油缸的驱动下,实现举升卸料的功用。

图1 翻转机构示意图

2 翻转机构参数化建模

2.1 翻转机构模型的简化

在ADAMS/View中,各刚体的建模可以根据仿真的需要与建模的难易程度作适当的简化,其外形不必与实际构件完全一致,各刚体的属性(重心、质量、惯性矩)可以人为设定,而不必依赖于外形的计算[2]。翻转机构是对称结构,可取其二分之一模型进行研究,以A点为坐标原点建立直角坐标系如图2所示,A,B,C,D,E,F所处的位置为翻转机构的初始位置。

图2 翻转机构简化模型

2.2 翻转机构铰点参数化

参数化模型是在创建模型元素时,将模型元素的参数用设计变量来代替,设计变量的值就是模型元素参数的值,通过修改设计变量的值修改模型元素参数的值。A,B,C,D,E,F为翻转机构的6个铰点,参数化坐标如表1所示。

表1 铰点参数化坐标

3 翻转油缸受力分析

翻转油缸的受力分析是翻转机构的主要研究内容,由于翻转油缸两端铰点处受力是一对大小相等、方向相反的力,所以只要测量主动臂液压缸两端任一个铰点的受力即可[3]。油缸在铰点A和B受到FA和FB两个力的作用,这两个力为相互作用力,所以只要能测量出其中一个力即可。图3为翻转油缸0s~16 s的受力曲线图。

图3 翻转油缸的受力曲线图

分别对铰点F和C取力矩平衡,求得油缸推力公式为:

其中:W为料斗重量;xG为料斗质心横坐标;d1,d2,d3分别为铰点C到DE的距离、铰点F到DE的距离、铰点C到AB的距离。

翻转机构处于初始位置时,料斗质心横坐标为正值,此时油缸受拉。从图3中可以看出,油缸的受力增大到一个最大值后开始减小,当料斗运动到质心横坐标为零时,此时料斗受力平衡,即油缸不受力,料斗在油缸的驱动下继续运动,料斗的质心变为负值,此时油缸开始受到推力作用,图3中表现为油缸受力为负,且逐渐增大。

4 翻转机构优化模型的建立[4]

4.1 设计变量

对于一个优化设计问题来说,应该恰当地确定设计变量的数目,减小优化设计的计算量。翻转机构的二分之一模型共有6个铰点,8个设计变量,通过设计分析找出对目标函数影响较大的设计变量,其灵敏度分析如表2所示。

表2为变量原尺寸的灵敏度值,从表中可以看出,DV_1、DV_2、DV_5、DV_6、DV_7和 DV_8的灵敏度值远大于DV_3、DV_4的,因此可确定优化变量为:X=[DV_1 DV_2 DV_5 DV_6 DV_7 DV_8].

表2 设计变量灵敏度

4.2 目标函数和设计约束

在优化设计中正确建立目标函数是很重要的一步工作,它不仅直接影响优化设计的质量,而且对整个优化计算的繁简难易也会有一定的影响。此次优化设计的目的是使油缸的最大受力值尽量减小,所以需要把油缸的最大受力作为目标函数,即F=min(Ftmax);设计约束即为翻转机构的结构尺寸确定,使翻转机构能够达到预定目标且各构件间不发生干涉。

5 翻转机构优化分析

图4为优化前、后油缸受力曲线的对比,经过优化后油缸的最大受力从原来的30 652.1N降为24 645.6N,降幅为19.6%。图5为优化前、后料斗翻转加速度曲线对比,经过优化后,料斗的翻转加速度减小并趋于平缓,使得料斗能够平稳地运行,加强了翻转机构的可靠性。

图4 优化前、后翻转油缸受力曲线对比

图5 优化前、后料斗翻转角加速度α对比

6 结束语

本文通过在ADAMS/View中建立翻转机构的参数化模型,以翻转的最大推力最小为目标函数进行分析,得出对其影响最大的翻转机构的各铰点坐标,并以这些坐标为设计变量对翻转油缸的最大受力进行优化,从而得到了相应的优化结果,使整个机构具有良好的油压特性,运行更趋平稳。

[1]钟沅羱.城市生活垃圾中转站评价及车辆收运路线优化研究 [D].南京:南京航空航天大学,2010:1-2.

[2]梁光明.拉臂式垃圾车拉臂机构动力学仿真分析与结构优化设计[D].南宁:广西大学,2007:14-15.

[3]杨世文.混凝土泵车臂架动力学仿真与优化设计[D].扬州:扬州大学,2012:28-29,46.

[4]赵武云,刘艳妍,吴建明,等.ADAMS基础与应用实例教程[M].北京:清华大学出版社,2011.