纤维板生产线热压机电气系统的PLC改造

2015-12-31赵敏玲方官丽

姜 娟,赵敏玲,方官丽

(青岛滨海学院,山东 青岛 266555)

0 引言

热压机是纤维板加工过程中必不可少的设备,其根据半成品材料的不同厚度,在一定温度下进行多次加压成形。为提高生产效率,同时保证压板质量,需要根据压力大小精确控制保压时间。继电-接触器控制系统中采用时间继电器控制保压时间,误差较大,且灵活性差,采用PLC进行改造之后可以对时间进行精确控制,并且灵活可调。

1 纤维板热压机工艺流程

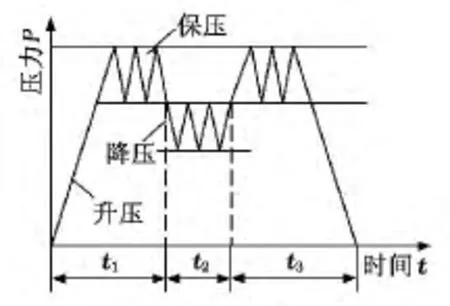

某纤维板生产线由装板机、热压机和卸板机组成。开始时,将板材上升到标准层数,之后推板装料器将全部半成品推入热压机。热压机闭合后,油泵供油开始,使热压机压力逐步升高,到达某一值之后低压油泵停止供油,高压油泵继续供油,直至压力达最大值之后高压油泵才停止共油,进入保压状态。保压过程中通过压力表测控压力,充压泵反复充压以保持压力稳定。热压机压板成形后自动下降,使各层成品分离。卸板机将成品从热压机推出,拉板取料器将全部成品拉入卸料罐笼,由成品取出器选出第一块成品,罐笼自动下降,成品一张张输出。热压机是纤维板生产线的关键设备,其电气控制系统除了完成上升、下降程序控制之外,主要是实现如图1所示的热特性曲线控制,即根据压力大小精确地控制时间t1、t2和t3的数值,以保证热压机的压板质量。

2 热压机电气控制系统分析

2.1 继电-接触器控制系统分析

根据继电-接触器控制电路及控制要求可知,电气控制系统主要实现以下控制:①升降台升降控制;②压力控制;③限时(即t1、t2和t3)控制。其中限时控制是保证压板质量的关键。

继电-接触器控制系统中,采用空气阻尼式时间继电器KT1、KT2和KT3控制时间,动作误差较大,所以t1、t2和t3的数值漂移也很大,致使热特性曲线不稳定,严重影响了压板质量。为此,对关键设备热压机的电气控制系统进行了PLC改造,采用PLC控制可以根据要求精确控制t1、t2和t3的数值,并且可以根据实际情况随时调整。

图1 热特性曲线

2.2 PLC程序设计

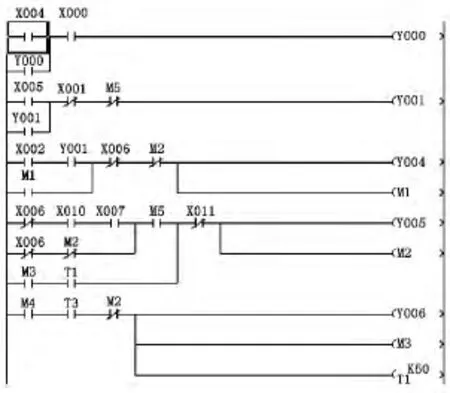

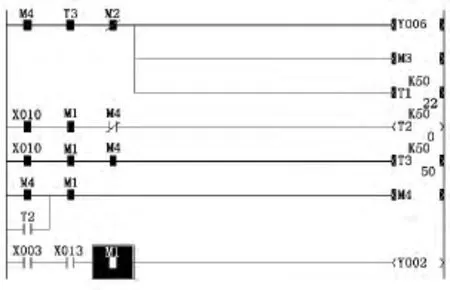

首先进行I/O分配,原继电-接触器控制线路图中的按钮,如行程开关、接触开关、压力开关、热继电器触点等都是PLC的输入信号,经确定共15个输入点;交流接触器线圈KM1~KM4和电磁阀线圈YA1~YA3等是PLC输出的控制对象,共7个。电气控制系统选择日本三菱电机公司的FX2N-48MR型PLC,它包括24个输入点和24个输出点,能满足热压机电气控制的需要。PLC外部接线图如图2所示。

原继电-接触器控制电路中的中间继电器KA1~KA5以及时间继电器KT1~KT3由PLC中的辅助继电器M和定时器T代替,这样控制系统中间过渡和状态转换均由软元件通过编程代替,提高了控制系统的可靠性。

PLC控制梯形图部分程序如图3所示。

3 模拟调试

GX Developer是一个功能强大的PLC开发软件,具有程序开发、监视、仿真调试以及可编程控制器CPU的读写等功能。梯形图编辑完成后,选择“梯形图逻辑测试启动”来模拟PLC实物的运行界面。梯形图逻辑测试启动后,在RUN状态下,系统开始扫描和执行程序,常闭触点均变为蓝色,在仿真过程中所有导通的元件都会变成蓝色。选择需要闭合的常开触点,在“软元件测试”对话框中点击“强制ON”,则可以观察仿真的整个运行过程,如图4所示。仿真结果显示程序执行结果符合控制要求。

图2 PLC外部接线图

图3 PLC控制梯形图部分程序

4 结论

结合热压机的工作特点,在分析热压机工作过程的基础上对其电气控制系统进行了PLC改造,改造后的控制系统能够精确保证加压时间,并且随时可以根据实际情况进行调整,从而保证了压板质量。经过模拟仿真,程序运行可靠,达到了设计要求。

图4 梯形图逻辑测试过程

[1]刘增善.PLC控制系统的可靠性设计[J].工业控制计算机,2004,17(7):37-39.

[2]郭燕.电气控制与PLC应用技术[M].北京:北京大学出版社,2012.

[3]刘丽华,李笑.基于PLC与触摸屏的玻璃清洗机控制系统设计[J].制造业自动化,2008,30(6):58-61.

[4]刘福禄.现代电气控制技术[M].大连:大连理工大学出版社,2011.