爆炸破片对LPG储罐的影响因素分析

2015-12-31李换芝

王 郑, 李换芝

(中北大学化工与环境学院,山西 太原 030051)

引 言

随着石油化工行业的发展,液化石油气(LPG)储罐应用越来越广泛,伴生而来的事故也层出不穷。统计分析[1]表明,化工事故中,有关液化气体的事故约占15%,而其中的爆炸事故约占35%,在储存和运输中发生的几乎占一半。一旦发生事故极有可能诱发连锁反应,产生多米诺效应,危及整个罐区,造成生命、财产的严重损失[2]。因此,为了减少甚至避免这类事故的频繁发生,研究人员从各个角度研究液化石油气储罐爆炸的原因、作用机理以及如何有效避免事故的发生,或者减少事故损失。如,改进设计、工艺、材料,增加安全设施等,同时,加强管理手段(如,建立职业安全健康管理体系、严格操作规程、实施安全生产责任制、安全检查等)来降低事故发生率。其中,运用ANSYS进行事故模拟是行之有效的方法[3]。LPG储罐发生事故时会释放大量能量,这些能量会将储罐撕成具有一定动能的破片,破片高速飞出,如果击中周围的人员或设备,将产生连锁事故[4]。使用ANSYS有限元分析软件的LS-DYNA显式动力学模块及LS-PREPOST后处理软件研究LPG储罐在火灾环境下受到破片撞击而失效的机理,较之以前对此领域的研究,加入了入射角度因素对撞击效果的影响,更接近真实情况。通过研究破片撞击LPG储罐的失效过程,分析破片特性对储罐失效的影响,具有一定的现实意义。

1 破片撞击储罐过程的数值模拟

1.1 建立模型

由于破片撞击储罐属于高温、高压、高应变率、大变形等情况,因此,应采用合理的材料模型分析此类问题。ANSYS/LS-DYNA自带的Johnson-Cook塑性模型,适用于温度、应变率等大范围变化使其绝热失效的材料,并且该模型还带有断裂失效模型,通过输入合适的断裂损伤参数[5],就可以得到模拟结果。另外,压力容器爆炸形成的破片形状通常为长条或扁平状,故将破片设计为扁平的长方体以方便模拟分析。

为了节省计算资源,有利于划分网格,选取1/10球罐体的上半部分,即0°~89°的半圆弧形球面,通过借助局部坐标系建立破片模型。局部坐标系原点坐标为(1.65,1.65,0.45),XY平面,YZ平面,ZX平面分别旋转-45°、12°、-20°。破片沿球罐表面法线方向撞击球罐,几何尺寸为0.10m3×0.05m3×0.30m3。撞击时的接触面积为0.10m2×0.05m2。具体模型见第26页图1。

图1 球罐及破片模型

1.2 网格划分及求解设置

为了直观地反映破片撞击储罐的动态过程,选用SOLID164三维实体单元,采用Lagrange单点积分法算法,对破片及罐体进行映射网格划分,见图2。其中,罐体与破片撞击接触区域进行局部加密,其余范围的网格密度划分的比较稀疏。

在爆炸冲击数值模拟领域,接触分析很关键。由于破片撞击罐体的过程中可能产生严重畸变网格,发生破片、罐体碰撞网格失效的情况,因此,一般选择 CONTACT_ERODING_SURFACE_TO_SURFACE侵蚀接触。该接触类型能够自动删除变形过大网格,使计算继续进行下去[6]。另外,对罐体底面和2个侧面施加边界无反射,并对选定节点设置全自由度约束,避免边界处反身波的影响。

破片的初始撞击速度可以根据经验来进行初步估值,然后再进行调整,直至破片能侵彻模型。为了更好地体现破片撞击罐体的效果,模拟中破片将沿球罐表面法线方向撞击球罐,并结合撞击速度估计结果,设定破片X、Y方向的分初速度都为-440m/s,Z方向的分初速度为-140m/s,则破片的初速约为638m/s。

图2 有限元模型

2 数值模拟结果

由模拟结果可知,破片撞击LPG罐体主要分为侵入、破孔、穿透、惯飞4个阶段。

1)侵入阶段。如图3、图4所示,大约在0μs~5μs。这一阶段,破片以较大的初速度飞行并撞击罐体,破片头部侵入罐体外表面,并发生明显变形。罐体外表面在破片的冲击作用下,向内部凹陷,形成内部鼓包。

2)侵蚀破孔阶段。如图5、图6所示,大约在5μs~16μs。此阶段,随着破片变形程度的增大,破片冲击波产生的压力逐渐增大,超过材料的屈服强度,导致碰撞点附近罐体金属材料失效,向外侧和自由表面流动,逐渐侵蚀罐体,使孔径不断增大。

图3 破片头部的变形

图4 罐体内部的鼓包

图5 破片的进一步变形

图6 罐体内部的变形

图7 穿透阶段的储罐外部

图8 穿透阶段储罐内部

3)穿透阶段。如图7、图8所示,大约在16μs~20μs。此阶段,罐体材料过大变形产生的热量来不及扩散,积累的变形热使其温度大大升高,导致材料软化失效,形成塞块[7]。破片剩余能量将塞块冲出罐体,形成破孔。当孔径增大到使变形的破片穿过时,罐体即被完全穿透。

4)惯性飞行阶段。如图9、图10所示,大约在20μs~100μs。此阶段,破片完全贯穿罐体后,罐体对破片飞行丧失阻碍作用,破片在残余速度作用下继续飞行,进入惯性飞行阶段,对周围物体造成伤害。

图9 惯性飞行阶段储罐外部

图10 惯性飞行阶段储罐内部

3 结果分析与讨论

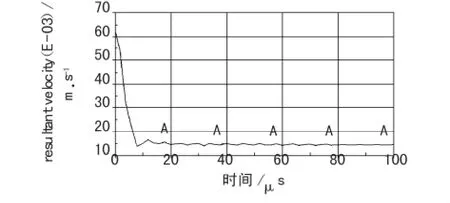

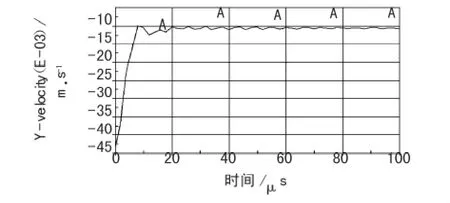

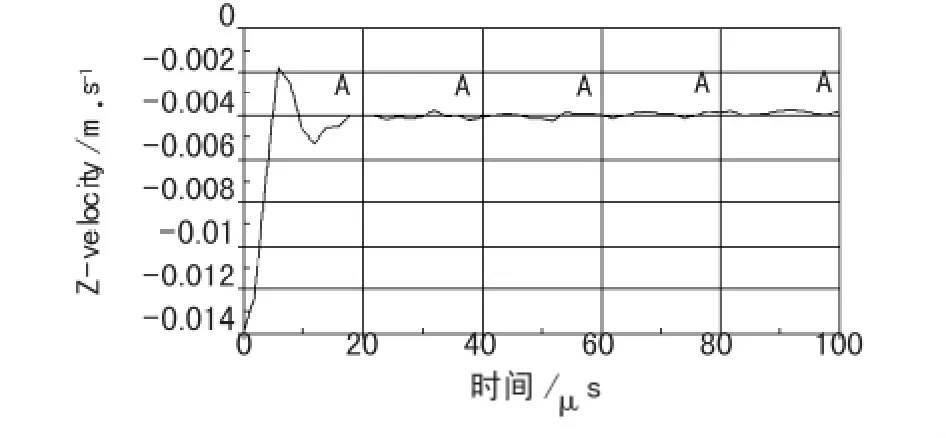

3.1 撞击过程中破片的速度变化分析

选取撞击时破片头部与罐体接触面上的5703号节点,由LS-PREPOST后处理软件输出它的总速度、X、Y、Z方向分速度变化曲线,如图11~图14所示。由图11~图14可知,在破片碰撞罐体的入侵穿孔阶段,受罐体的阻碍作用,破片消耗较多动能,总体速度下降较快。在约8μs,即破片侵蚀破坏罐体瞬间,破片速度达到最低。其后,由于罐体材料的失效变形,其阻碍作用减弱,破片速度有所上升,但由于前期入侵阶段消耗能量过多,速度上升幅度不大。之后,随着破片和罐体的不断变形,破片受到上下浮动的阻力,导致其速度略有波动。当破片完全贯穿罐体后,破片仍具有剩余速度,继续飞行。

3.2 影响破片撞击储罐过程的破片特性分析

破片的初始撞击速度、破片与罐体的接触面积、入射角度以及破片的质量(体积)等都是影响破片撞击罐体过程的主要因素[8]。以5703号节点为研究对象,通过改变各影响因素的值来分析其对罐体破坏所造成的影响,讨论了罐体破坏随各影响因素的变化规律。

图11 总速度变化曲线

图12 X方向的分速度变化曲线

图13 Y方向的分速度变化曲线

图14 Z方向的分速度变化曲线

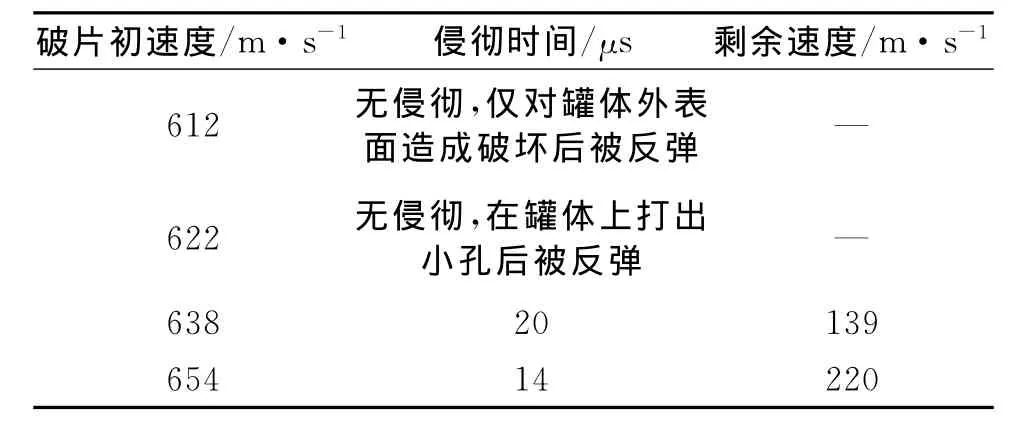

1)初始撞击速度

利用上述模型,保持破片与罐体接触面积0.30m2×0.05m2、入射角度0°、体积0.10m3×0.05m3×0.30m3不变,只改变破片的初速度,以此分析不同初始撞击速度对破片撞击过程的影响。结果见表1。

表1 不同破片初速度下的计算结果

分析表1结果,随着破片初速度的增加,侵彻时间缩短,剩余速度增加,即破片初速度与穿透力成正比。在其他条件不变的情况下,存在1个临界速度,破片初速度小于这个值,不能侵彻罐体,且这个速度在622m/s~638m/s,记为VL。

2)接触面积

保持破片初速度638m/s、入射角度0°、体积0.10m3×0.05m3×0.30m3不变,只改变破片与罐体撞击时的接触面积,以此分析不同接触面积对破片撞击过程的影响。结果见表2。

表2 不同接触面积下的计算结果

由表2可知,相同条件下接触面积越大,对罐体的作用越小,即破片与罐体的接触面积与穿透力成反比。在保持其他条件不变的情况下,存在1个临界接触面积,破片大于这个面积,侵彻不能完成,且这个面积在0.30m2×0.05m2~0.10m2×0.30m2,记为AL。

3)入射角度

保持破片初速度638m/s、接触面积0.3m2×0.05m2、体积0.10m3×0.05m3×0.30m3不变,只改变破片与罐体撞击时的入射角度。结果见表3。

表3 不同入射角度下的计算结果

由表3可知,入射角度不同则撞击效果不同,甚至不能发生侵彻。入射角与破片穿透力成反比,当入射角大于45°时,可能发生“跳飞”现象。

4)破片质量(体积)

保持破片初速度638m/s、接触面积0.30m2×0.05m2、入射角度0°不变,只改变破片质量(体积),以此分析不同的质量(体积)对破片撞击过程的影响。结果见表4。

由表4可知,相同条件下,破片质量(体积)越大,穿透罐体所需时间越短,对罐体的作用越大,破片质量(体积)与穿透力成正比。且存在1个临界破片质量(体积),小于这个质量(体积),侵彻不能完成,这个临界质量(体积)在0.10m3×0.05m3×0.10m3~0.20m3×0.05m3×0.10m3,记为BL。

表4 不同破片质量(体积)下的计算结果

4 结论

1)破片侵彻LPG储罐过程分为侵入、侵蚀破孔、穿透和惯性飞行4个阶段,对应时刻分别为:0μs~5μs、5μs~16μs、16μs~20μs、20μs~100μs。

2)破片侵彻过程,约在8μs,即破片侵蚀破坏罐体瞬间,破片速度达到最低。其后,由于罐体材料的失效变形,其阻碍作用减弱,破片速度略有所上升。当破片完全贯穿罐体后,破片仍具有剩余速度,继续飞行,对周围物体产生破坏作用。

3)破片穿透力受破片特性的影响,穿透力与破片初速度、破片质量成正比,与接触面积、入射角成反比,且各因素均存在1个临界量,大于或小于该临界量侵彻不能发生。本研究对LPG储罐的布局及安全管理具有指导意义。

[1] Planas-Cuchi E,Montiel H.A survey of the original type and consequences of fire accidents in process plants and in the transportation of hazardous materials[J].Process Safety and Environmental Protection,1997,75(B1):3-8.

[2] 张兆杰,王发现,曹志红等.压力容器安全技术[M].郑州:黄河水利出版社,2001.

[3] 郭蕴华.液化气热响应特性仿真与事故机理分析[D].武汉:武汉交通科技大学,2000.

[4] 王家见,郑玉.爆炸事故的性质与危害[J].化工劳动保护,1995(5):16-17.

[5] 柳爱群,黄西成.高应变率变形的Johnson-Cook动态本构模型参数识别方法[J].应用数学和力学,2014(2):219-225.

[6] 赵万友.接触问题的分析方法研究与工程应用[D].西安:西安电子科技大学,2007.

[7] 牟仁德,王富耻,陶春虎,等.高应变率环境下材料的失效机理研究[J].装备环境工程,2005,2(6):77-81.

[8] 李骁骅.火灾环境下LPG储罐的失效机理研究及其数值模拟[D].太原:中北大学,2007.