直流电子负载设计与实现

2015-12-31申屠磊璇

申屠磊璇

(武汉理工大学,430070)

0 引言

0.1 研究背景

随着科技的进步,各类电力电子产品应用越来越广泛,各种电源设备被大量使用。在日常生活中,各类家用电器都配有各自的电源设备,没有稳定可靠的电源,电器无法稳定正常地工作。在工业上电源设备的重要性尤为突出,特别是UPS 电源设备。UPS的主要负载是分散控制系统DCS,报警、保护、调节设备,计算机监测系统,以及其他自动和保护装置等。DCS 是装置控制,操作监视的核心,一些重要的数据,图像和文字都是由DCS 系统来进行处理,存储和传送。DCS 系统时时都要对生产过程中的工艺变量(温度、压力、流量、物位、浓度等)进行监测监控,因此DCS 一旦失电,整个生产装置将陷入一片混乱,操作人员无法对装置进行控制,操作和监视。轻则造成装置停车,重则就会出现爆炸等恶劣事故,造成设备损坏及人身伤亡。在通信行业,通信电源的性能直接影响到通信设备的发射功率、信号质量和稳定工作,通信电源出现故障,会导致局部地区的通信故障或者通信质量的下降,在信息化高度发达的今天,通信中断造成的损失是很大的,无法估测。因此为保障电源各种性能符合应用要求,电源测试工作的重要性日益显著,测试对象不但包括航空电源,各种 PC 电源、适配器、LED 驱动器、UPS、电动车充电器、锂电池、光伏电池、燃料电池等。其中如锂离子电池、燃料电池等高能量密度电池被越来越广泛地应用到汽车、航空、通信、消费电子等领域。锂电池、燃料电池由于单体电池电压低,测试过程和测试参数不像普通电源设备一样单一,所以要求测试设备具有很宽的测量电压范围,响应速度快,测试功能全面等。

测试电源在实际工作条件下的工作状态,通常采用模拟真实负载测试方法进行测试。负载是指用来吸收电源输出电能的装置,它将电源输出的电能吸收并转化为其他形式的能量储存或消耗掉。负载的种类繁多,根据其在电路中表现的特性可分为阻性负载、容性负载、感性负载和混合性负载。通过模拟各种负载状态,测试电源设备在不同条件下的稳定性和可靠性,从而发现电源设备的缺陷并加以改进和完善。

1 设计方案选择与分析

1.1 主拓扑结构选择

能耗型直流电子负载的输入电压范围很宽,最小输入电压很小,控制精度很高,稳定性强,能耗型直流电子负载一般选用功率MOSFET 或者晶体管作为主功率器件,利用功率MOSFET 或者晶体管的耗散功率消耗电能。

1.2 总体方案框图和实现方法分析

确定整体方案基本框架为由面板上人机交互界面输入预设的功能和参数,由控制器输出控制信号给若干路并联的单管MOSFET 支路,所有并联的支路总和后外接待测电源。各支路反馈信号回送到控制器进行运算处理。总图方案框图如图1 所示。

恒流模式可以通过总电流信号的反馈,由控制器直接控制给定电压,来达到预设的电流值。恒电压模式则通过采集电压信号作为反馈,由控制器控制给定电压,调整电流大小,使得电压达到预设值。恒电阻模式通过采集电流和电压的信号,在控制器中进行运算,判断电阻值的大小,通过调整电流大小,使电阻值恒定。恒功率模式通过采集电流和电压信号,乘积即为功率,控制电流大小,保证乘积达到预设值,即工作在恒功率模式。所以在控制方式上,其本质就是电流控制技术。

由于单管MOSFET 的耗散功率一般不是很大,为了留有余量,且功率能稳定达到1200W,所以设计用多个管子并联工作,这样既减小的每个管子的热功率,保证每个管子的正常运行,又可以将热量均匀地分散到散热器上,有助于散热。

多管并联的控制方法可以通过总电流集中反馈,然后集中控制所有MOSFET。这种方式电路简单,但是由于集中控制,控制信号相同,但是每个MOSFET 的特性不同,所以导致流过每个管子的电流不尽相同,发热量也不同。可能造成局部几个MOSFET 发热过大,导致器件损坏。另一种方式是单管独立反馈,集中控制。每个MOSFET 配合一个采样电阻反馈电流信号,控制信号共用,微调反馈信号的放大倍数,使相同控制信号下,每个管子的电流基本一致。虽然电路复杂一点,但是性能会稳定很多。

由于该设计要使瞬态响应达到20kHz,所以在电流信号的反馈回路上,应该尽量减少延迟,所以对于信号的处理必须减小积分等延迟环节,由此带来的问题就是信号的滤波减弱,反馈的信号质量不高,可能会产生震荡,所以在反馈回路的设计中要选择好合适的参数。

在电路保护上,由于实时采集电流和电压信号,所以设计使用软件保护来完成对过电流、过电压、过功率保护。过温度保护使用温度开关,每个功率管都配有一个温度开关,分别保护本支路MOSFET,超过安全温度后将支路切除,并反馈信号给控制器。

图1 系统总体框图

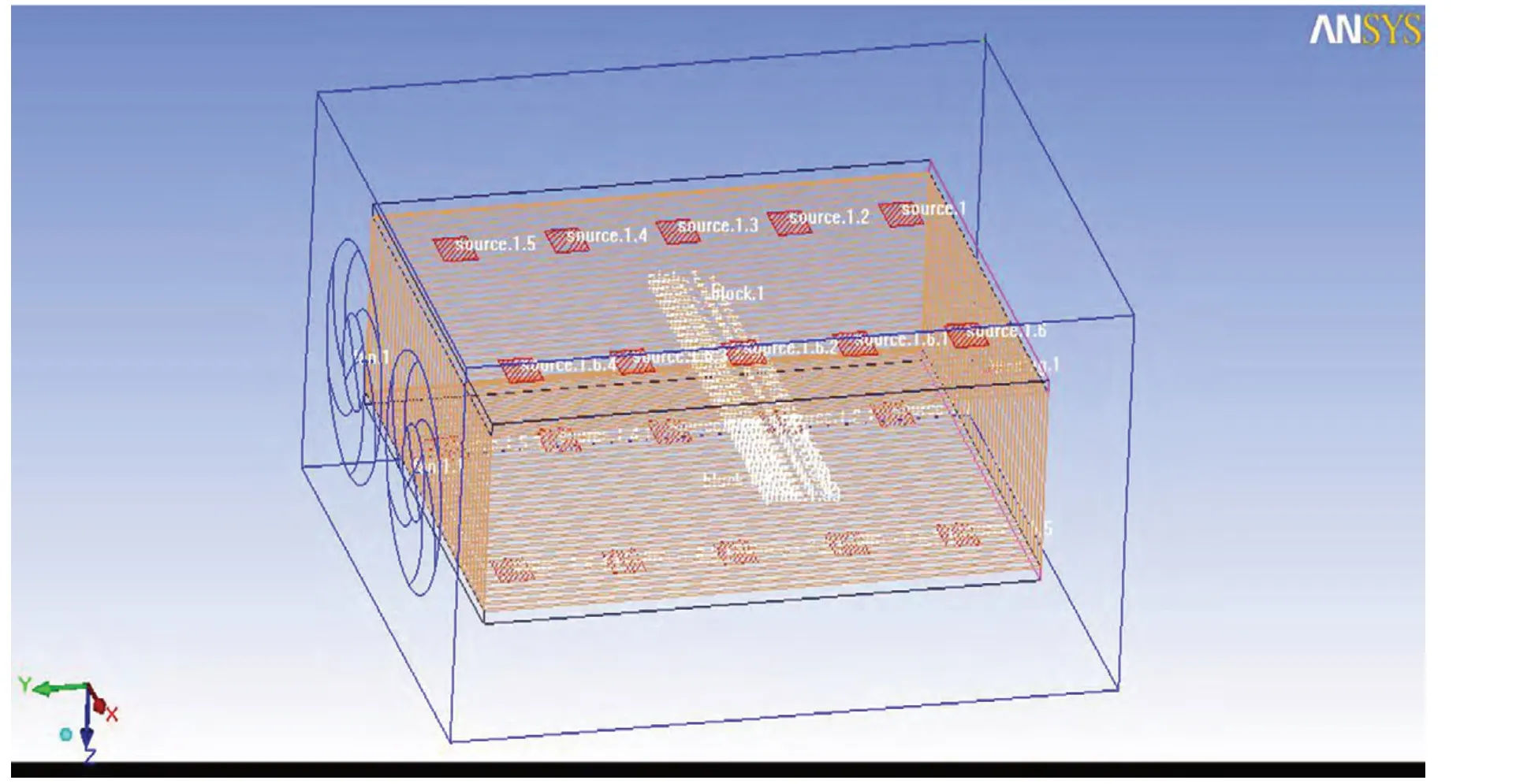

图2 散热器建模

2 电路设计

2.1 主功率电路设计

主功率板的设计,考虑到安装和空间分布的问题,设计将20个MOSFET 分为两块,每个功率板上有10 个管子,对称分布在功率板两侧,构成5 对结构相同的重复单元。控制信号为公共信号,每个管子的电流信号单独反馈,形成电流内环。5 个相同单元的电路图 。图中双路继电器控制MOSFET 给定的信号切断和导通,继电器处于常开状态,需要控制器给定工作信号,才能使继电器导通,给定信号才能送达到MOSFET 栅极,驱动管子导通,同时继电器的工作状态反馈回控制器。在工作信号的同路中,P1、P2为两个MOSFET 配套的温度开关。温度开关的动作温度为65℃,处于常闭状态。当两个管子任意一个周边温度超过65℃时,温度开关断开。驱动继电器工作的信号就切断了,继电器停止工作,MOSFET 的给定信号也被切断,两个MOSFET 被切除。这样就完成了硬件过温保护。图中还有两个比较器,用作硬件过电流保护。当采样电阻上的电压超过设置的阈值电压时,比较器有输出,通过线与关系,也就是任意一路出现过流,都会产生过流信号,送回控制器处理。

2.2 散热器设计

设计中散热器采用的是由风扇对散热翅片进行强制风冷。风扇采用的是DELTA 台达公司的FFB0912SHE 型直流风扇。额定电压DC12V,额定电流1.13A,额定转速4400rpm,最大风量170.4m3/h。翅片散热器选择的是亚太散热器公司的标准尺寸散热片。对多种散热器进行了建模和热分析,最后得到体积小,散热效果好的翅片散热器。

散热器设计可以通过热分析软件进行仿真设计。热分析软件有很多,本设计中使用的是ANSYS Icepak。热分析建模如图2 所示。

系统采用的是双风扇直吹结构,两个翅片散热器翅片相对放置,形成导风通道。每个散热器上均匀分布10 个代表MOSFET 的发热源。按照直流电子负载的最大功率1200W 计算,每个发热源的功率应该设置为60W,发热面积为MOSFET 背部导热层的面积。对整个系统进行仿真计算,从ANSYS Icepak 中可以看到散热片上各个部分的温度。温度云图如图3 所示。

从温度云图上我们可以看出,发热源中心地带为温度最高区域,而且越远离风扇的区域,温度相对就越高。这是由于风从前向后流动的时候带走热量,使得空气温度升高,到达后半部分时,温差已经有所减小,所以热对流就减少了,散热效果就不及靠近风扇的部位。所以在设计中应该关注最远离风扇的位置的MOSFET发热情况。从温度云图中,我们可以分析得到,功率MOSFET 的最大温度到达75℃左右,而我们所使用的MOSFET 最大工作温度为150℃,完全符合要求。由于设计中,温度开关安装位置分布在MOSFET 的旁边,所以温度相对中心温度低不少,基本都低于65℃,同时考虑到温度开关的热传导问题,选择动作温度为65℃的温度开关能够满足温度保护的需要。

3 仿真及实验结果

3.1 仿真及结果

主功率部分由若干单元电路构成,各个单元结构相同,所以对单元电路的设计,我们进行了建模仿真,通过仿真设计合理的电路结构和器件参数。仿真采用的仿真软件为PSPICE。

PSPICE 是由SPICE 发展而来的用于微机系列的通用电路分析程序。SPICE(Simulation Program with Integrated Circuit Emphasis)是由美国加州大学伯克莉分校于1972 年开发的电路仿真程序。它能进行模拟电路分析、数字电路分析和模拟数字混合电路分析。

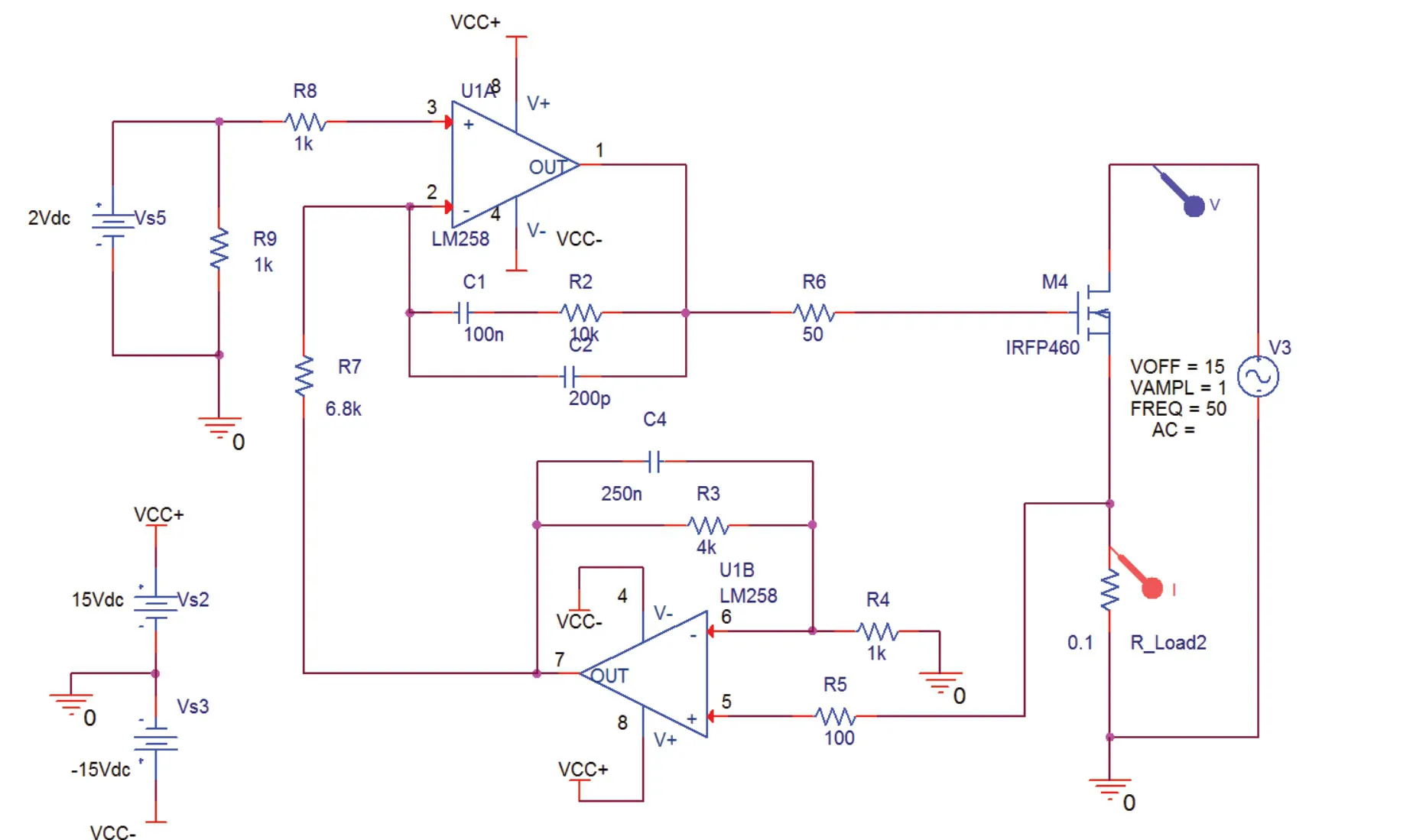

由于各项功能本质上都是电流控制技术,所以在仿真中,只仿真单元电路的电流控制特性,包括动态恒流特性、响应时间等。仿真原理图如图4 所示。

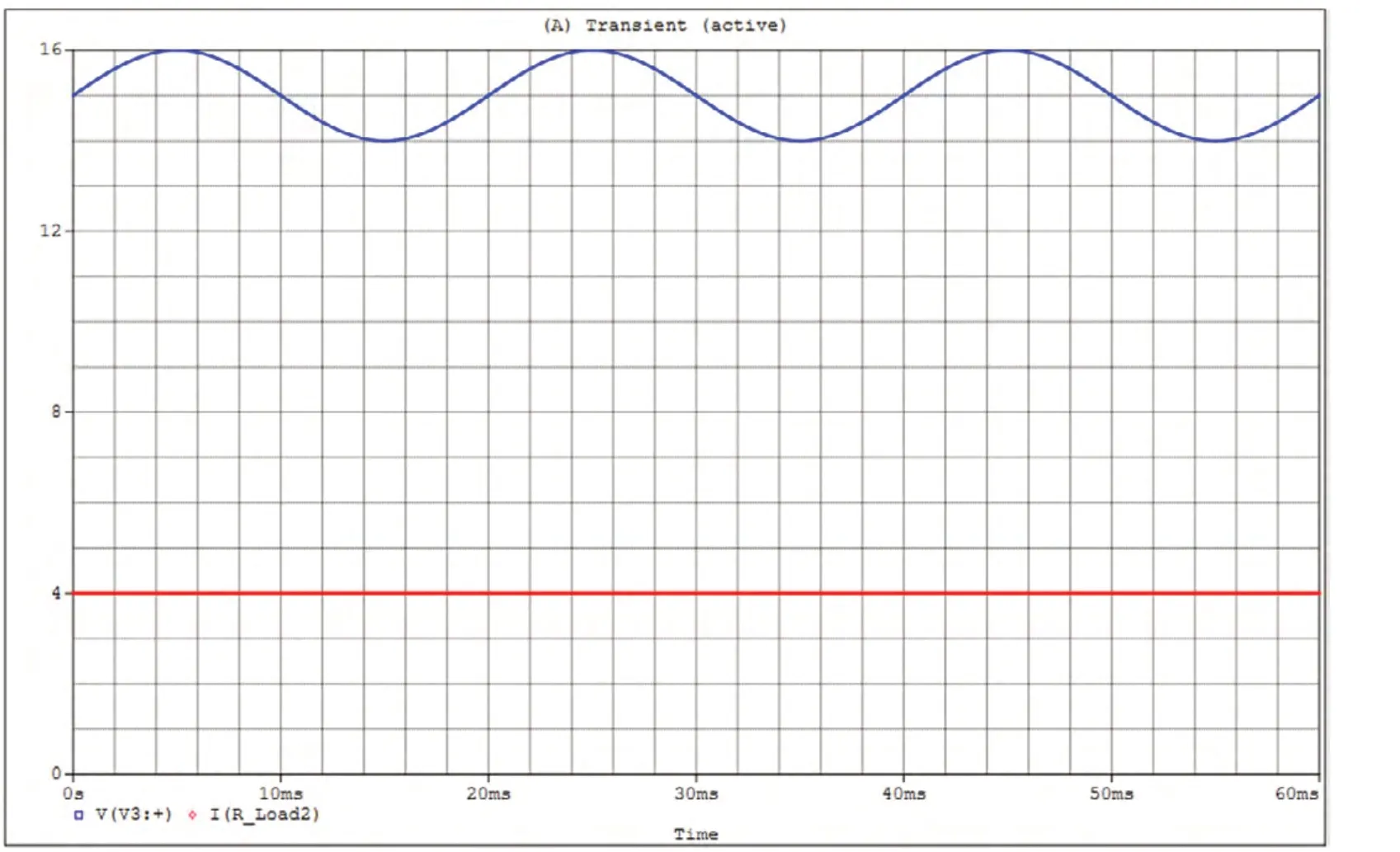

仿真结果如图7 所示,上面为测试电源的信号,峰值的波动达到2V,下面为电流信号,可以看出,电流稳定在4A,不受测试电源电压波动影响,达到恒流效果,且与计算值相同,说明电路的稳态负载特性良好。

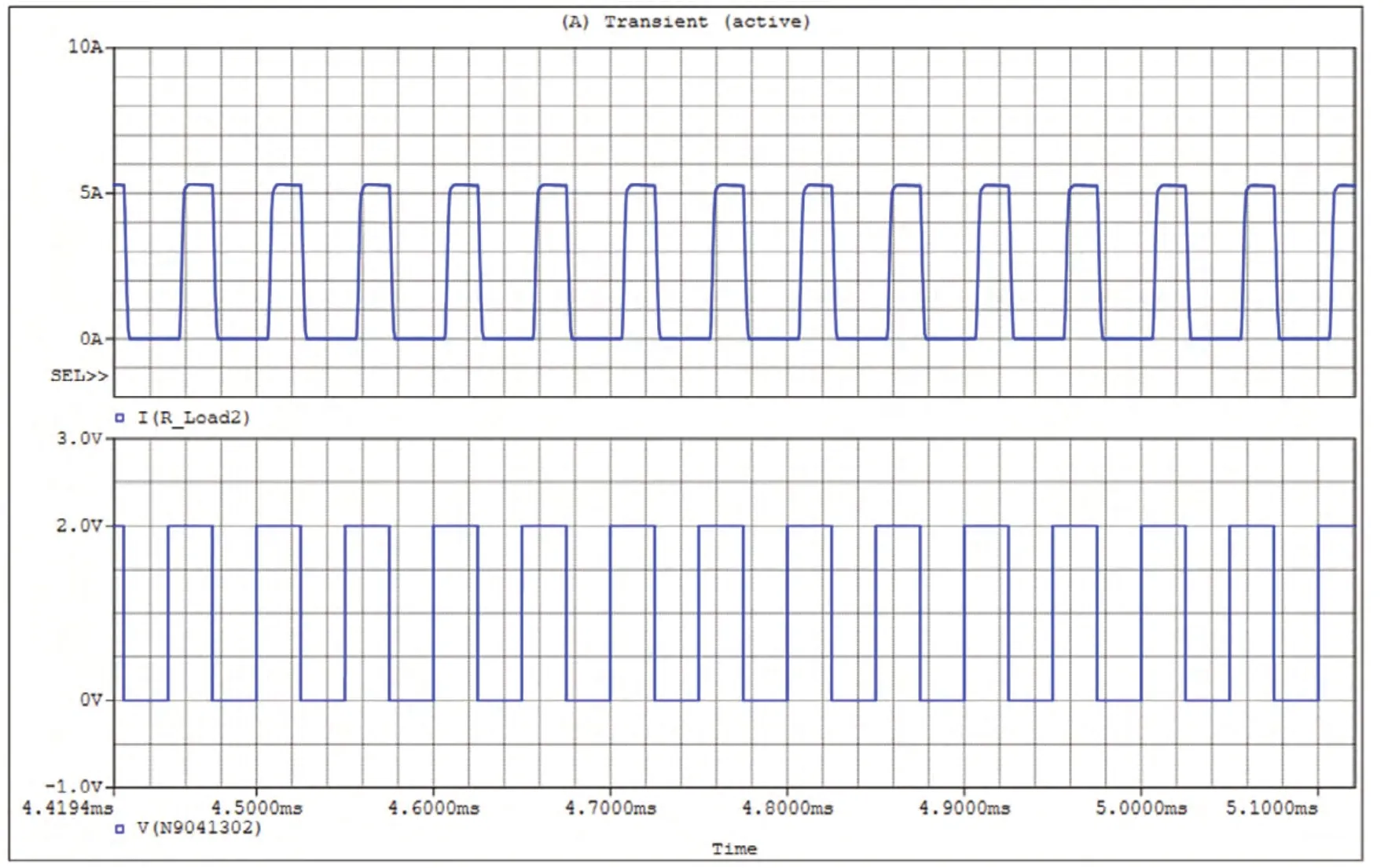

将给定信号换成频率为20kHz,幅值为2V 的脉冲信号,对电子负载的瞬态特性进行仿真。仿真结果如图6 所示。

3.2 实验结果

3.2.1 恒流模式性能测试

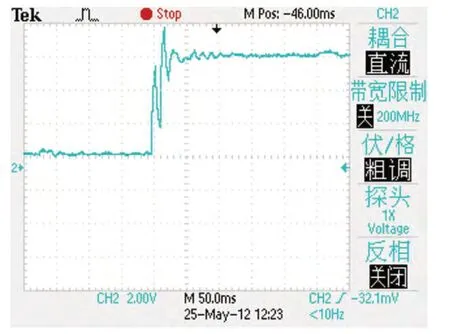

恒流模式下,对采样电阻电压信号进行测试,可得到电流PID 调节曲线如图7 所示。

图4 单元电路仿真原理图

图5 仿真结果

图6 仿真结果

图7 电流PID 调节曲线

从图中可以看出,PID 调节无超调,上升时间约为10ms,调节时间不足100ms,稳态特性良好。

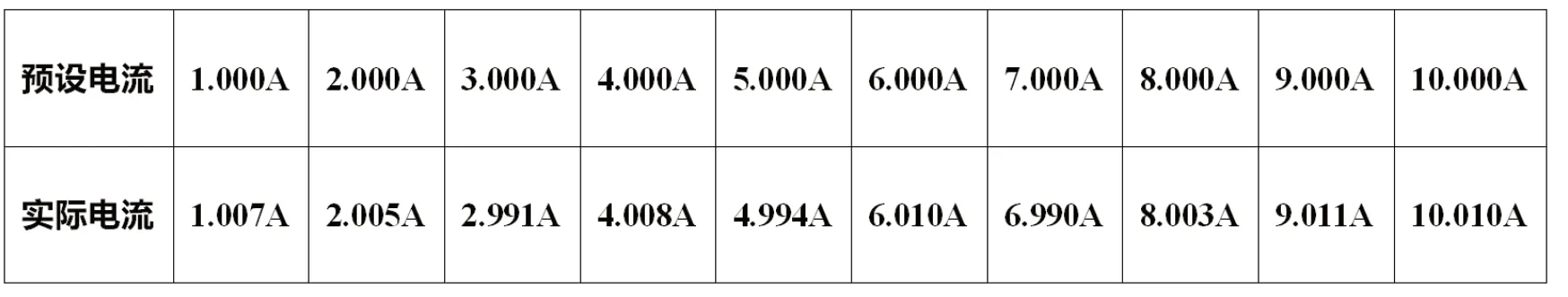

对恒流模式控制精度测试,0~10A 档如下表1 所示,0~100A 档如下表2 所示。

图8 电压PID 调节曲线

表1 0~10 档恒流模式精度测试

表2 0~100 档恒流模式精度测试

通过对0~10A 和0~100A 档的实际测试,可以发现在0~10A档和0~100A 档都达到了较高的测量精度,且性能稳定,数值无明显跳动。

3.2.2 恒压模式性能测试

恒压模式下,对电子负载输入端口进行测试,可得到电压PID 调节曲线如图8 所示。

从图中可以看出,PID 调节无超调,上升时间约为20ms,调节时间约为100ms,稳态特性良好。

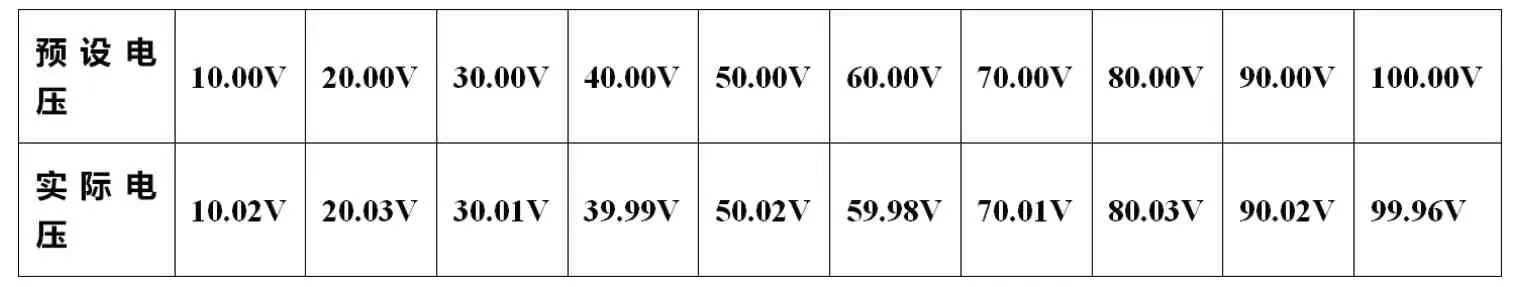

对电压模式控制精度测试,如下表3 所示。

3.2.3 恒阻模式性能测试

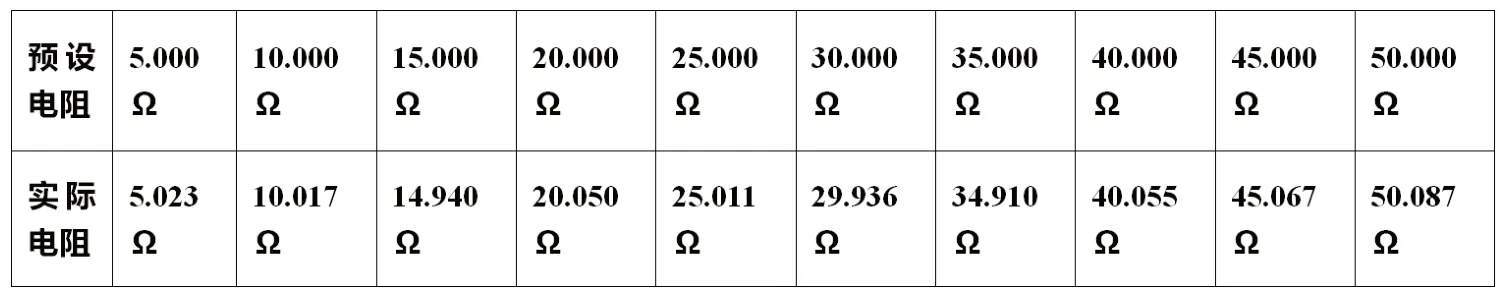

对恒阻模式下,控制精度的测试,如下表4 所示。

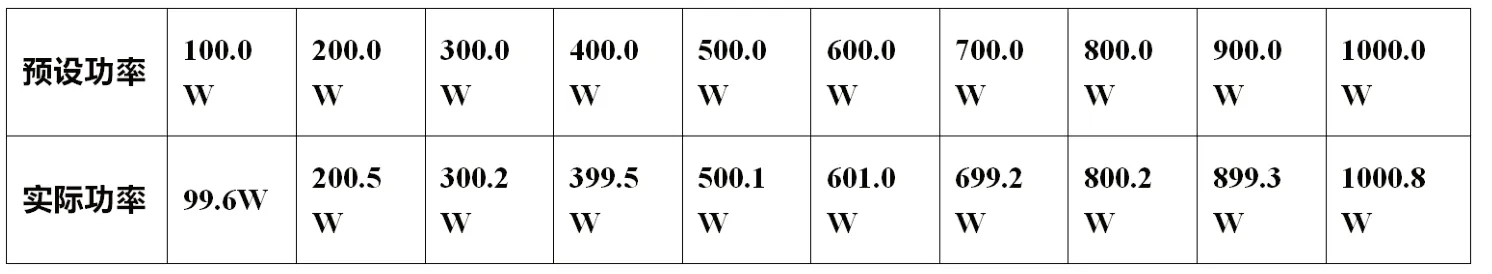

3.2.4 恒功率模式性能测试

对恒阻模式下,控制精度的测试,如下表5 所示。

3.3 测试结果分析

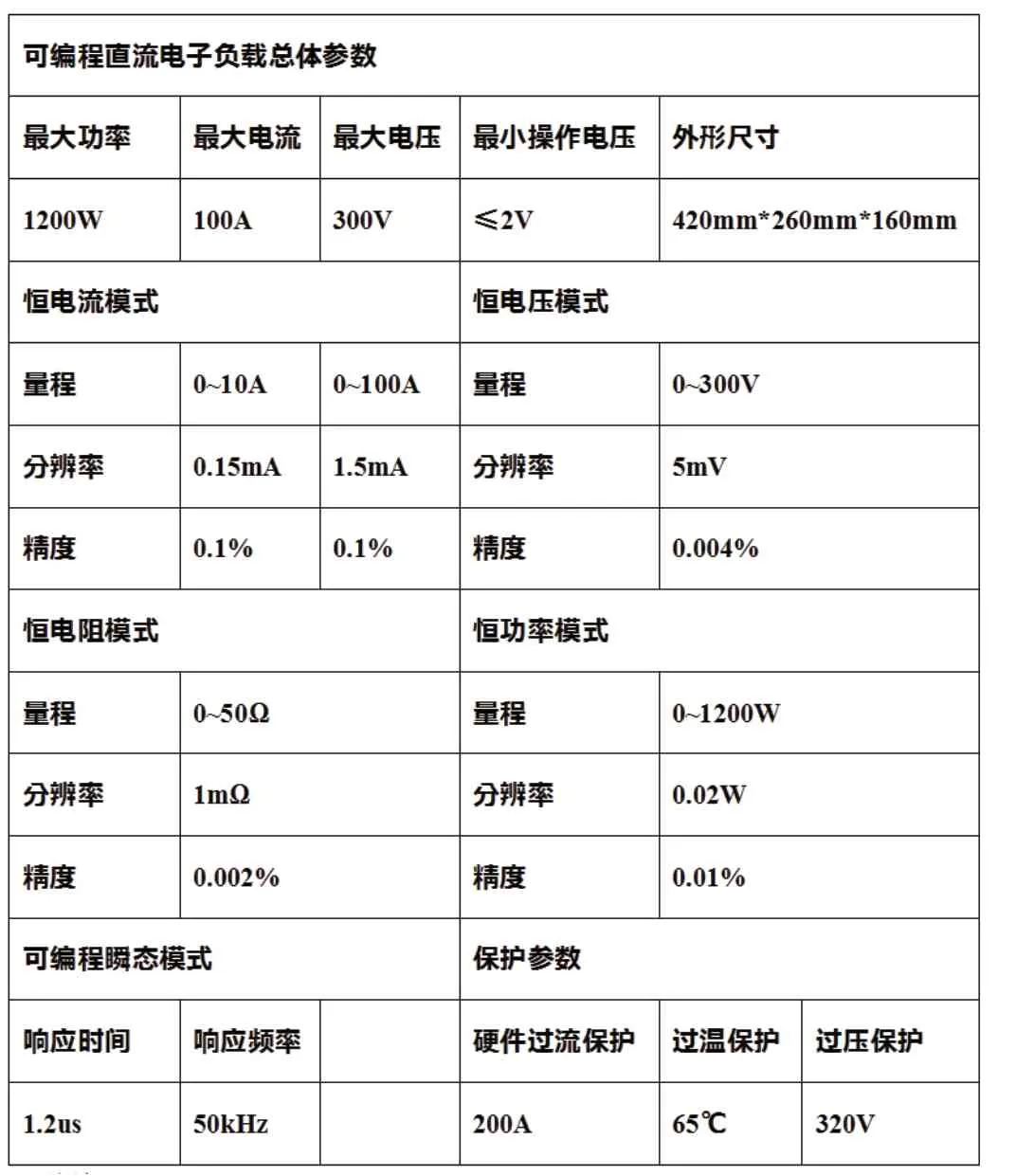

通过对设计的直流电子负载各项功能的测试,得到了主要性能参数如下表6 所示。

4 总结

本文通过对能耗型直流电子负载原理的阐述和分析,并对系统进行建模仿真,得到合理的设计方案。并且根据设计制作了样机,并对各项功能进行了调试与测试。在性能上已经达到甚至超出预期的设计要求。下面总结了设计过程中所做的重要工作。

(1)根据设计具体要求,提出了能耗型电子负载方案。并且设计了系统总体方案。

(2)由系统的总体方案设计了主功率部分电路,并通过方针验证其原理,同时设计得到合适的反馈网络,使得功率部分的响应速度达到设计要求。然后使用主从式控制方案,主控选择ARM处理器,辅助控制器选择AVR 单片机,协同工作。提高了主控制器的处理效率,也解决了主控制器资源不足的问题。信号采集电路设计都采用差分式信号采集,提高了信号的采集质量。量程分档的方法可以解决低电流时测量精度不高的问题。然后结合热分析软件,合理设计了散热器的外形和体积,有效地减小了电子负载的尺寸大小。

表3 恒压模式精度测试

表4 恒阻模式精度测试

表5 恒功率模式精度测试

表6 能耗型直流电子负载性能表