SCR铜杆连铸连轧生产线渣箱事故分析及设计改进

2015-12-30张伟旗

张伟旗

(江西铜业集团铜材有限公司,江西 贵溪 335424)

SCR铜杆连铸连轧生产线渣箱事故分析及设计改进

张伟旗

(江西铜业集团铜材有限公司,江西贵溪335424)

针对SCR铜杆连铸连轧生产线关键设备渣箱设计原理和典型事故,详细分析了铜渣形成机理、影响因素及危害,改进了渣箱结构设计及应急预案,成功地解决了制约生产的技术“瓶颈”及同类型生产线浇注的“核心”问题。

渣箱;设计改进;除渣;高端铜细线;成本能耗水平

SCR铜杆连铸连轧生产线熔炼系统中,熔化铜液需经几次顺利疏导,方能保质保量地将连续熔化的铜液输送至下溜槽、中间包进行浇铸。目前国内外SCR生产线铜渣排放方式皆以渣箱为主,其正常运行、维修和调整,对连铸工序的安全高效、减少停机时间、保证浇注过程稳定可靠、改进铜液质量及提高成品铜杆品质极为关键。渣箱事故时,易使炉膛内料层厚度增加,需被迫调整多元燃料配比、竖炉风机风量及减负荷运行,操作难度增大,安全隐患大,严重时甚至导致整条机组停机,经济损失巨大。

江铜分别于2003年和2006年引进了SCR3000/4500两条连铸连轧生产线,因进口渣箱存在设计缺陷,造渣较多,易造成长流嘴堵塞、漏铜及高温腐蚀;内衬烧损、低温积渣或冻流;挡渣砖破损、腐蚀或流口堵塞;换系统时不再倾倒铜液;铜液突然井喷等,导致产品批量性空心、夹渣断线、麻点、毛刺及夹冷铜等,生产效率及产能低,质量投诉多,成本能耗高,设备综合效能和规模效益得不到充分体现和发挥,成为生产技术的“瓶颈”。

一、渣箱结构设计原理

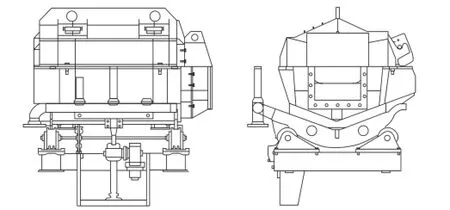

SCR铜杆连铸连轧生产线渣箱是铜液导流、除渣、调节温度和氧含量的关键工序设备。熔融的铜液在重力作用下从竖炉出铜口流出,流经上溜槽后排入渣箱除渣,再通过保持炉、下溜槽、连注中间包,进入五轮浇注机浇注。渣箱内设挡渣砖,可挡住铜液表面的浮渣,铜渣堆积至一定的量后,需人工清除。渣箱结构设计图,如图1所示。它主要由本体、渣箱盖、流嘴、挡渣砖、支架及气动系统等部分组成,设计呈可旋转式且设有一个开口,以便及时坯去或撇掉铜渣;熔化停炉时,可完全倒尽渣箱内的铜液。

图1 渣箱结构设计图

二、铜渣形成机理、影响因素及危害

从铜渣形成机理可知,影响因素很多且极为复杂,随着造渣过程而形成,或混于铜液中,或沉积于上溜槽、保持炉及渣箱表面,对铜液质量及设备负面影响大。铜渣的主要来源有:①阴极铜板所含杂质被氧化成渣,漂浮于铜液表面;②竖炉内温度高,铜物料对炉体的冲击和铜液冲刷,导致炉料破损、脱落成渣;③竖炉大修后炉渣多,有的呈粉末状,有的呈粘糊状;④上溜槽和渣箱耐火材料烧损和脱落,混入铜液中;⑤混入铜液中的异物等。因无法彻底捞净铜渣,故铜渣在渣箱挡渣砖下方、进出流嘴处仍有部分堆积。

铜渣的主要危害是:①铜渣含量过高,易附着在铜杆上,形成内外夹杂、气缩等缺陷,夹杂严重时会引起线材拉丝过程中产生断线,有的甚至用肉眼即能看见断头,严重影响铜杆品质;②铜渣随铜液流入连注中间包,会破坏液面的稳定性,降低铜液质量,也会堵塞SPOUT,影响浇注量,降低铸轮寿命;③铜渣沉积于渣箱流嘴,会降低溜槽流量,沉积于烧嘴,易堵塞烧嘴;④铜渣是连铸过程中的固体废弃物,一些有用组分分散其中,既占用场地、污染环境,又使资源浪费大,生产成本增加,铜渣处置已成为企业可持续发展亟待解决的问题之一。

铜液温度控制恰当时,铜渣会始终悬浮于铜液的表面,一旦铜液温度过高时,铜液与铜渣并存且混杂在一起,因而有效地控制铜液的温度、及时去渣,是防止铜杆夹杂最有效的手段之一。以SCR4500生产线为例,据统计分析,2014年1~5月份期间,影响成品铜杆品质降级因素中,结冷铜现象约占4%,主要表现为夹杂、反断不良等现象,夹杂主要是指铜杆内夹有铜渣或其它金属及非金属异物等。而在电线电缆加工过程中,夹杂断线等是严重影响生产、降低微细线成品率的主要问题之一。

通常低氧铜杆质量缺陷可分为表面缺陷和内在缺陷二大类。其中表面缺陷包括表面有发黑、氧化层偏厚、大块氧化皮、耳子及折叠等现象,严重影响裸铜丝外观质量,难以消除黑斑,易产生表面裂纹,拉丝断线率高;内在缺陷主要包括铜杆夹杂;阴极铜纯度不高,影响线材电导率;含氧量过高、过低且不均匀;夹送棍、轧辊表面开裂,导致Fe粒子被压入轧件中等。

三、渣箱事故分析及控制技术研究

1.长流嘴堵塞、漏铜或高温腐蚀

(1)长流嘴堵塞、漏铜。渣箱长流嘴积冷铜堵塞时,若无法及时疏通,铜液易满出外溢,需停炉作烧氧枪处理,直至流嘴处疏通无冷铜为止。渣箱液位高或超过挡渣砖位置时,必须立即疏通。2014年9月16日,SCR4500正常换系统,因渣箱流嘴四周大量积冷铜,要求停机时保持炉吨位不得低于10t,8:00正常剪切更换系统,10:00过线生产,生产至16:20时,渣箱流嘴靠南侧突然大面积漏铜,使用压缩风冷却效果不佳,仍无法堵住漏铜。

为了解流嘴破损状况,浇空保持炉且对渣箱流嘴南边作烧氧枪处理,发现靠南边的渣箱流嘴已扭转破裂,无法将渣箱内铜液安全输送至保持炉内,被迫提前检修。其影响主因是渣箱与保持炉距离短,导致流嘴与保持炉之间易结冷铜;未及时巡检到位,渣箱流嘴内堆积渣子影响铜液流动。为杜绝类似事故,设计修改了原图纸,将上溜槽嘴割短15cm,且将上溜槽列入技改项目。

(2)长流嘴高温腐蚀。建厂初期,原设计SCR4500生产线从保持炉喷出的火焰猛烈且集中,导致渣箱长流嘴温度过高,使用仅1个月即完全腐蚀,而SCR3000渣箱长流嘴寿命则超过半年,导致无长流嘴或回收二手长流嘴可用,不得不直接从江铜广州台一公司紧急调运。长流嘴受到高温腐蚀后变软、弯曲及变短时,易导致保持炉处铜液四溢,完全隐患极大。

2.内衬烧损、低温积渣或冻流

(1)内衬烧损漏铜。渣箱经多次使用后,内衬耐火材料易烧损或冷铜熔化,漏铜时需及时采用风管冷却,用耐火料堵住漏点。漏点过大难在线操作时,需停炉倾倒铜液,清理冷铜,封堵漏点。其影响主因是渣箱耐火材料质量较差,侵蚀过快;渣箱涂抹料烘烤后,产生严重裂纹;铜液衔接紧张,多次低液面连注对内衬耐火材料侵蚀严重;下渣量大,渣线部位侵蚀严重;渣箱使用炉数超过规定炉数等。针对漏铜等事故,需采取有效、稳妥的应急措施,特制定了《渣箱区事故应急预案》。

(2)低温积渣。渣箱低温积铜。渣箱内铜液温度不够时,极易积渣,应采取必要措施增大渣箱热量,减少渣量。该事故主因是渣箱内温度低,上溜槽吹出的火焰使渣箱烧嘴火焰吹不到液面,将杂质和冷铜直接吹在挡渣砖和渣箱嘴前端,易积冷铜和铜渣。

渣箱处平台钢板有变形时,会造成渣箱出口处低于入口处,不利于铜液的顺流;渣箱气动千斤顶故障时,无法手动倾转,溢流的铜液未及时完全地倾倒入渣模内,冷铜包裹渣箱基座。渣箱积渣严重,操作人员虽处理了渣箱液位上升问题,但事故隐患却未根除,且未特别关注及增加检查频次;烧氧枪作业处理时未考虑渣箱不能倾倒因素,仍按常规作业导致渣箱底被烧穿。渣箱必须按《炉铸区岗位捞渣管理制度》要求及时捞渣,渣量多时增加捞渣频次。

(3)低温冻流。铜液温度低于目标温度时,冻流危险性增大。炉区操作人员应按照工艺上限控制铜液的温度,以保证连续浇注,适当提高拉速;适当增加测温次数,向渣箱内增大覆盖剂添加量;根据实测铜液的温度,调整拉坯速度;铜液低于目标温度时,拒绝浇注。

3.挡渣砖破损、腐蚀或流口堵塞

(1)挡渣砖破损。渣箱中若无挡渣砖或挡渣砖部分损坏,从竖炉流出铜液中的浮渣得不到及时清理,易在保持炉内大量堆积,使下道工序除渣困难,易夹杂、断线,且使铜液与保持炉火焰隔离,保持炉失去对铜液必要的调温功能。应严格巡检渣箱的挡渣状况,保持火力适中即30~50cm水柱,若过大时,挡渣砖寿命缩短;若过低时,易积渣;若挡渣砖底积渣较快,说明渣箱铜液温度偏低,可适当加大渣箱火力、竖炉红色复合管A排及上溜槽火力来提高渣箱铜液温度,点检上溜槽密封状况,确保无外泄火焰;挡渣砖有部分破损等异常状况时,宜设置临时挡渣砖,且通过加大巡检力度、增加捞渣频次来应对。

(2)挡渣砖腐蚀。哈铜腐蚀性强,造成渣箱腐蚀严重,挡渣砖不到半个月即被腐蚀成两半,连外方专家都诧异从未遇过该状况,SCR3000/4500原渣箱寿命分别为6个月、2~3个月。其针对性措施主要有:①调整上溜槽嘴或渣箱底座高度,减少上溜槽铜液的冲刷;②将CO值由0.5调整至1.0,增加还原性气氛;③设计分别将渣箱内溜槽和挡渣砖底部导流孔加宽加深,减缓流速;④将2个烧嘴优化设计为1个,适当调整烧嘴位置,使火焰无法正对挡渣砖,烧蚀较少;⑤加强捞渣密度,每月定期更换挡渣砖,充分发挥其挡渣功能,可确保渣箱寿命延长半年以上。

(3)挡渣砖流口堵塞。若挡渣砖流口堵塞,导致液位过满外溢时,应立即疏通挡渣砖流口;若效果不明显,必须停炉且倾倒完渣箱内铜液,再作烧氧枪疏通处理,确保所烧点可视,防止因烧氧枪作业不当导致渣箱烧穿而漏铜。

4.换系统时渣箱不再倾倒铜液

试产期间,SCR4500生产线更换系统频繁,每次渣箱皆需倾倒干净,铜损大,每次倾倒时渣箱溢流口易长“冷铜胡须”,或粘接于铁模上,或大量铜液流出铁模外,溅得到处皆是冷铜,甚至在倾转过程中会挤断上溜槽碳化硅流嘴,故障处理难。

SCR3000生产线熔铜能力小、流量小,故停炉时需倾倒干净,否则渣箱中未倾倒干净的铜液易吸收大量的氧,重新开炉生产后,会导致整个保持炉内铜液含氧较高,不得不长时间在浇铸剪切状态下除氧,致使成本增加;SCR4500生产线熔铜能力大、流量大,渣箱内铜液含氧很快被稀松。经长期摸索,宜适当调整渣箱CO值及火力,彻底改变倾倒方式,仅在检修前倾转1次即可。

5.渣箱铜液突然井喷

铜液脱氧不良或含氢超量时,铜液内的气体瞬间排出,易导致铜液井喷事故。应立即疏散现场作业人员;作业值班长需组织岗位人员尽快恢复生产,将损失降至最低程度;避免铜液过氧化,提高熔炼操作技术,必要时酌情脱氧;新渣箱烘干、烤透;渣箱安装到位后,及时盖上渣箱盖;一旦有井喷预兆时,应严格执行安全操作规程,快速关闭烧嘴,远离渣箱,避免受伤。

6.渣箱结构设计改进

(1)渣箱结构优化设计。在不改变渣箱原设计尺寸前提下,解决渣箱积渣、漏铜的关键在于保持炉与渣箱的间隙问题,原设计间隙小,易堆积冷铜,处理难;保持炉火力因间隙小,火力更集中,导致溜嘴烧损更大。为给渣箱与保持炉留足位置,宜改进渣箱两头间隙及盖板尺寸,设计将上溜槽截短15cm。

设计增加渣箱两头尺寸,将渣箱调高5~10cm,与上溜槽、保持炉距离分别扩大4cm、6cm,上溜槽嘴不易积冷铜,有利于观察和清理堆积铜渣。改进后,长流嘴寿命超过半年,年可节省长流嘴近10个;渣箱二手长流嘴还可利用于下溜槽嘴,年可节约3万多元。原倾倒渣模铜液含渣量大不能回炉,只得作废铜处理;停止倾倒后,年可为公司挽回百余吨废铜差价等损失。

该公司通过研发溜槽系统铜水溢流防护装置,对机架、地面分别采用石棉毡、细沙进行防护;月修时,更换渣箱处变形平台钢板,制作一套渣箱底座支架作为备用件;恢复渣箱气动千斤顶和限位开关;充分利用科研手段,取样化验分析粉末状、粘糊状铜渣及研究其形成机理,便于采取应对措施;设计改进渣模内胆的尺寸,扩大挡渣砖后的流道,便于铜液和铜渣的顺流。

(2)渣箱支架、渣箱盖等设计改进。渣箱工况恶劣,高温辐射强,渣箱支架造价高、吸热强,易被空气腐蚀,尤以与地面接触处更易腐蚀。宜设计特制渣箱支架,以防辐射罩为主,由复杂结构改为简单结构,采用特定的模具来浇筑渣箱及渣箱盖,以保证满足渣箱正常生产的要求。设计改进渣箱盖尺寸,可使上溜槽气流吹入渣箱,防止渣箱入口处积渣、盖板烧损。

(3)炉区系统溢流应急处理预案设计。炉区系统溢流事故主因是管理漏洞多,如修炉后各区域溜槽、渣箱间距调整不到位;备件考虑不周、供应不足及未及时修复故障设备;渣箱不能正常倾倒时,烧氧枪作业未作特殊处理;无应急处理预案,应急培训不到位、未及时跟进;设备异常时,未加密巡检等。对此,应遵循“预防为主,积极处置”的原则,进一步建立和完善渣箱事故管控机制,特设计系统溢流应急处理预案,从而提高突发事件应急保障能力。

[1]居敏刚.郭均华.SCR连铸连轧铜杆生产线温度的控制[J].铜加工.2003(3):30-33.

[2]廖曾丽.唐谱,张波等.铜渣在中低温下氧化改性的实验研究[J].中国有色冶金.2012,41(2):74-78.

TG335

B

1671-0711(2015)12-0066-03

(2015-10-16)