挂舵臂镗孔后发现裂纹原因分析及相关预防措施

2015-12-30陈栋

陈 栋

大连中远川崎船舶工程有限公司

挂舵臂镗孔后发现裂纹原因分析及相关预防措施

陈 栋

大连中远川崎船舶工程有限公司

铸件在船舶上的应用及其广泛,挂舵臂这种重要的部件。其中以裂纹的危害最为严重。热处理过程中会产生两种应力。一是热应力,加热冷却过程中,零件各部分的加热冷却速度不一,因此各部分的膨胀率与收缩率也不一样,二次产生了热应力。二是相变应力(组织应力),加热时,铁素体,珠光体转变成奥氏体,体积要缩小;淬火时,奥氏体转变成马氏体,体积要增大;回火时,马氏体中随着碳的析出体积要缩小,这就产生了相变应力。零件中的内应力是以上这两种应力的叠加。当内应力超过了材料的屈服强度时就会出现变形,当内应力超过材料的抗拉强度或抗压强度时就会产生裂纹。本文主要是通过一起挂舵臂的质量事故,通过对厂家的生产过程分析,确定裂纹产生的原因。从而确定相关的预防措施。

图1

某船的挂舵臂进厂检查时发现在镗孔位置存在裂纹(如图1所示)。调查发现在厂家的粗加工时,就发现多处裂纹状缺陷。厂家在对缺陷进行修补后进行了精加工。但是遗憾的是修补后未进行进一步的无损检查。修补后仅进行了目视检查。由此判定修补不当是裂纹的一个重要原因。

图2

另外,在NDT检查中使用PT及MT进行对比发现,多处缺陷PT不能检测出,只能使用MT确认。

如图2所示同样位置PT不能检测出缺陷的位置,MT显示有长条形缺陷。因此判定铸件浅层内部存在缺陷。对MT缺陷进行20倍放大确认。发现存在空洞,大多呈星形由以上信息可以确定此次质量事故的原因有两个:焊补因素与铸造因素。

究其根源是未遵守正确的铸件修补方法。铸件的焊补要做到以下几点:

1、铸件缺陷部位的清理补焊以前,必须对缺陷部位进行清理,以使焊补易于操作,并确保焊补位置的质量。为保证焊补金属与木材很好的熔接和防止焊接裂纹,坡口底部及转角不允许存在尖角。

2、焊补前铸件的预热为防止焊补时因铸件各部分受热不均与而引起的变形或裂纹,焊补应进行预热。

3、选择合适的焊材。

4、焊后的退火。

5、多处缺陷应当由小到大或交替补焊。

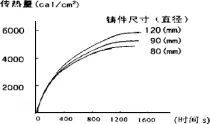

另一个裂纹诱因是在铸造过程中造成。通过厂家提供的信息得知,裂纹部位在铸造过程中存在使用冷铁的记录。冷铁的作用是加速铸件某部分在浇注过程中的冷却速度的。使用冷铁的目的就是为了确保使用冷铁位置的质量,保证此位置的结晶。根据相关资料用数值模拟法对不同直径铸件计算其不同厚度冷铁的界面传热量(如上图所示),发现冷铁界面传热量与其厚度有直接关系。一般来说,冷铁厚度增加,其界面传热量也增加。

图3

图3为冷铁厚度3cm时铸件尺寸变化的Qc-t曲线。当冷铁蓄热到一定程度时,其传热量将不会明显增加(如图中曲线的平缓段)。因此在凝固的后期,可将冷铁导热视为稳态导热。从图中也可以看出,如果冷铁厚度在大于铸件壁厚之一般时,冷铁传热量简布会明显增加。由此可以得出冷铁的选取是次要的,仅仅能影响导热效率,但是最终仍然能够促使铸件结晶在与冷铁接触的位置向良好的一面发展。通过调查发现我们忽略了一个很重的概念——界面热阻值。所谓界面热阻值主要取决于铸件与铸型之间的间隙,因此它是随着铸件凝固的进行而变化的,它是一个变化的值。也就是说挂舵臂的建造过程中,随着铸件的凝固铸件各部位同冷铁的接触面出现剧烈的变化,造成各部位冷却速度出现较大的差别。从而造成铸件的结晶不良,也就是说冷铁在个别位置没能起到良好的作用,反而加剧了不良影响。

通过以上的分析我们得出了挂舵臂出现缺陷的原因:

1、补焊未按工艺进行造成二次缺陷。

2、冷铁使用不当造成铸件的铸造缺陷。

针对以上的两个原因我们制定如下的预防措施:

首先,研讨冷铁的使用方法和加工余量,尽量避免出现界面热阻出现较大差异的情况。

其次,严格按照铸件的修补工艺要求修补,避免二次缺陷的产生。

再次,初加工后增加喷砂的工序要求,以利于铸件应力释放。

最后,所有的铸件加工后增加无损探伤工序,确保产品质量。

总之,在生产过程中出现的铸件裂纹原因往往难以分辨,但是必须对发现的裂纹进行细致的研讨分析,只有这样才能确认裂纹产生在那一阶段,原因是什么。才能对生产工艺进行合理的调整从而避免类似问题的发生,才能逐步的提高产品质量,从而形成自己的管理体系,慢慢的做大做强。

[1]《AFS(美国铸造协会)缺陷图谱及分析》

[2]《现代铸造厂铸件质量控制与缺陷预防新技术、新标准》于新成主编

[3]《大型铸钢件外冷铁的研究》

[4]《内冷铁在厚大铸钢件生产中的应用》