元器件引脚镀层对焊点质量影响分析

2015-12-28王冰张燕红王孝勃

王冰 张燕红 王孝勃

摘 要:通过元器件引脚材料、引脚镀层与锡基钎料的焊接工艺,从机理上分析了内部变化因素的相互作用,对引脚镀层通过焊接后引起的变化、可能产生的缺陷模式,进行了分析并采取了预防措施。为满足电子产品焊接质量与可靠性,提升对焊接工艺的认识与思路,焊接高可靠性电子产品提供了一些技术支持以及解决问题的方法。

关键词:镀层;焊接;缺陷;分析

中图分类号:TG454 文献标识码:A 文章编号:2095-1302(2015)12-00-02

0 引 言

电子元器件向小型化、多功能和高性能方向迅速发展、元器件封装引脚或焊端材料和镀层为了满足元器件要求而多样化,在军工高可靠性要求电子产品中尤为重要,因此对引脚材料与镀层的焊接性能影响进行分析,对影响因素进行探讨,保证电子产品的力学承受能力、耐久性与可靠性在整个寿命使用期间保持稳定是至关重要的。

1 元器件引脚或焊端材料

在元器件封装过程中为了满足元器件的可靠性要求,选用不同的材料满足元器件的相应要求,例如在金属管壳封装时选用可伐(FeNi29Go17合金)如图1(a)所示,它的选用主要是可伐与玻璃绝缘子热膨胀系数接近,在后续的焊接或使用中经得起高低温的考验;陶瓷封装的集成电路多选用可伐材质如图1(b)、图1(e)、图1(f)、图1(g)所示;又如铜,当电子电路进入集成化、高密度组装阶段,发生在引脚上的电阻热已成为不可忽视的问题,因此广泛采用导热性、导电性好及在高温下机械性能也好的Cu基合金,其多选用无氧铜,如图1(d)的尾端部分,图1(c)焊球下的焊盘也是铜。有很多有引线引脚元器件也采用铜质材料,如图1(h)所示。

2 元器件的引脚或焊端PCB镀层

2.1 SnPb(锡铅)镀层

SnPb合金镀层在电子产品中使用最广泛,其代表材料为Sn37Pb。

2.1.1 SnPb镀层特点

SnPb合金镀层在PCB、引脚或焊端采用,作为保护层,其对镀层的要求是均匀、致密、半光亮。SnPb合金熔点比Sn、Pb均低,且孔隙率和可焊性均好。只要含Pb量大于3%就可以基本消除Sn“晶须”的发生。

2.1.2 SnPb镀层厚度

在PCB上镀SnPb合金必须有足够的厚度,才能为其提供足够的保护和良好的可焊性。在国外标准(美国 MIL-STD-27531)中多规定SnPb合金最小厚度为7.5 ?m。

2.2 Au(金)镀层

2.2.1 镀层特点

Au镀层有很好的装饰性、耐腐蚀性和较低的接触电阻,镀层可焊性非常好,极易溶于钎料中。

2.2.2 镀层厚度

ENIG Ni/Au镀金,焊接用镀金层一般选用24K纯金,具有柱状结构,具有极好的导电性和可焊性。其厚度分为3级,1级:0.025~0.05 ?m; 2级:0.05~0.075 ?m; 3级:0.075~0.125 ?m。电镀Au厚度可根据产品需要选择。

2.3 Ag(银)镀层特点

Ag在常温下就有极好的导热性、导电性和焊接性。除硝酸外,在其它酸中是稳定的。Ag具有很好的抛光性,有极强的反光能力,高频损耗小,表面传导能力高。然而Ag对S的亲和力极高。大气中微量的S(H2S/SO2或其它硫化物)都会使其变色,生成Ag2S、AgO2而丧失可焊性。Ag的另一个不足是Ag离子很容易在潮湿环境中沿着绝缘材料表面及体积方向迁移,使材料的绝缘性能劣化甚至短路。

2.4 Ni(镍)镀层

2.4.1 Ni镀层特点

Ni镀层具有很好的耐腐蚀性,在空气中容易钝化,形成一层致密的氧化膜,因而它本身的焊接性能很差。但也正是这层氧化膜使它具有较高的耐腐蚀性,能耐强碱,与盐酸或硫酸作用缓慢,仅易溶于硝酸。

2.4.2 镀层厚度

厚度:不低于2~2.5 ?m。打底:1级为2.0 ?m;2级的范围为2.5~5.0 ?m;3级>5.0 ?m。

3 镀层在焊接中的反应

元器件封装和引脚决定其采用何种镀层,镀层直接决定焊接工艺与焊前处理,当前元器件飞速发展,采用的镀层种类也不尽相同,在元器件的封装焊接中有许多部位采用了锡基焊料完成,所以在PCB组装焊接中要考虑元器件因素影响(例如BGA、CSP、LGA与其它元器件的不同)。

3.1 焊接焊料与焊接温度

在焊接中焊料不同焊接温度曲线也不同,在当前航空电子产品PCBA焊接中使用的焊料与镀层搭配也会引起产品可靠性的变化。

3.2 焊接产生的金属间化合物

焊接过程中焊盘与焊料、焊料与元器件引脚之间的结合力是通过焊接使金属间产生新的金属间化合物(简称IMC)来实现。金属间的化合物起着力学连接和电连接的重要作用。

3.3 影响金属间化合物生长的因素

3.3.1 温度的影响

熔融Sn和固体的Cu在不同温度下反应形成IMC包括 η (Cu6Sn5) 相、ε(Cu3Sn) 相、δ(Cu4Sn)相、γ(Cu31Sn8)相,由于反应温度的不同而形成的金属间化合物也不同。

在250℃温度范围附近所进行的焊接,Sn系合金和各种母材金属界面间可能形成的代表性金属间化合物,ε-Cu3Sn的厚度非常薄(<1 ?m),因而很难将其分辨出来,在图中所能见到的反应层几乎都是η-Cu6Sn5。Cu6Sn5金属间化合物与Cu在所有钎料中均有很好的黏附性。界面层的形态对连接的可靠性影响很大,但由于金属间化合物的脆性和母材的热膨胀等物性上的较大差异,因此很容易产生龟裂。

3.3.2 反应时间的影响

IMC厚度的生长速度一般都服从扩散定律,合金层的厚度W可按下式近似的求得。

IMC不仅可以在固体金属和熔融金属之间形成,也能在固体金属之间反应形成。即在焊接时即使是生成的IMC厚度合适的良好焊点,如果将其放置在高温环境场合,还会生成新的合金层。

3.3.3 钎料中Sn浓度的影响

IMC的生长通常随钎料中Sn的浓度增大而变厚。

3.3.4 母材涂层种类的影响

引脚镀层目前常用的涂层是:ENIG Ni/Au、Im-Ag、Im-Sn、OSP。然而从焊接时发生冶金反应的属性来看,最终与液态钎料中的Sn起冶金反应的底层金属元素可区分为下述两种情况:

(1)底层金属Ni与钎料中的Sn发生冶金反应:此种情况只发生在底层金属Ni的ENIG Ni/Au镀层工艺。因为在焊接过程中,Au元素很快溶入到钎料中去了,仅有暴露的底层金属Ni元素与钎料Sn发生冶金反应形成IMC。

(2)母材金属Cu与钎料中的Sn发生冶金反应:此种情况出现在Im-Ag、OSP、Im-Sn等涂层工艺情况下。在焊接过程中发生的Im-Ag将很快溶入到焊料中去;而OSP涂层在助焊剂和焊接热的作用下,也将很快分解完。在上述两种情况下,最终直接暴露的是母材金属Cu与Sn发生冶金反应。而Im-Sn镀层中的Sn熔化也直接与母材金属Cu发生冶金反应生成CuSn,铜锡金属件化合物(IMC)。

Sn对Cu的扩散要比Sn对Ni的扩散容易,故形成了IMC厚度上的差异。显然,在相同的老化温度和时间(10 h)的情况下,Sn3.5Ag和SAC405两种钎料合金和OSP、ENIG两种不同的涂敷工艺所形成的IMC厚度上的差异很大。

4 金属间化合物(IMC)对焊点可靠性的影响

4.1 IMC对焊接连接的意义

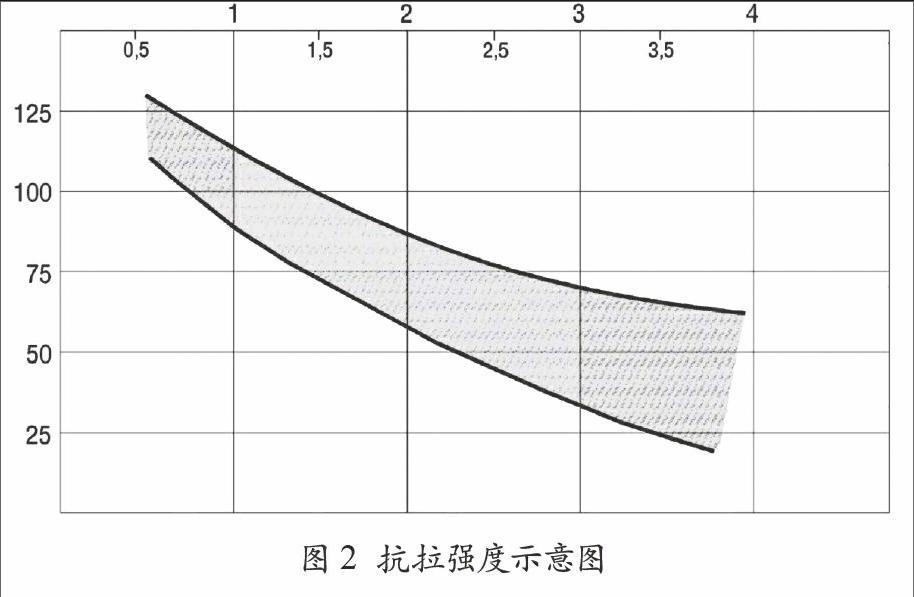

界面层的形态对焊接接续部分的结构可靠性有很大的影响。特别是厚度,要特别注意避免过厚的IMC层,过厚的IMC层易导致诸如结构变化、微小孔洞、尺寸等必要的缺陷。一般认为0.5~3.5 ?m是最佳范围,图2所示是其抗拉强度示意图。

4.2 IMC状态对焊点可靠性的影响

4.2.1 焊接之前

通常母材金属(元器件引脚)在焊接之前都涂敷有可焊性涂层,如SnPb涂层。它们经过了一段储存期后,由于扩散作用在镀层和母材表面之间的界面上都会不同程度地生成一层η-Cu6Sn5的IMC层。

4.2.2 接触

当两种被连接的母材金属接触在一起时,它们间接触界面的中间是一层Sn。

4.2.3 加热结合

在Cu基板和共晶或近似共晶钎料SnPb、SnAg、SAC及纯Sn的界面处初始生成的IMC为η-Cu6Sn5。不大确定的是,在Cu基板和η相间的界面处另一稳定的ε-Cu3Sn相能否生成,这种不确定性的原因是ε相非常薄,即使存在也需要投射电镜(TEM)才可分辨出来,而普通扫描电镜(SEM)不能识别焊点凝固后的ε相。而在较高温度下ε相却能在更早的反应时间内生成。

Cu3Sn比较薄,且Cu3Sn的界面比较平坦,而Cu6Sn5比较厚,在钎料一侧形成许多像半岛状的突起。当连接部位受到外力作用时,界面的强度应力集中最易发生在凸凹的界面处。在主要断裂处的后面,还有许多微细的断裂发生在呈半岛状凸出的Cu6Sn5的根部。因此,对结合部位的抗拉试验,必然是Cu6Sn5被破坏。因此,所有发生在界面上龟裂的原因,多数场合是由于在界面形成了不良的合金层所致。

5 结 语

通过对一些材料的焊接工艺分析,文中分析了其内部变化因素的影响,希望可以为广大同仁提供参考。

参考文献

[1]樊融融.现代电子装联工艺过程控制[M].北京:电子工业出版社,2010.

[2]樊融融.现代电子装联工程应用1100问[M].北京:电子工业出版社,2013.

[3]吴兆华.表面组装技术基础[M].北京:国防工业出版社,2002.