双金属复合管成型焊接方式探讨及应用——采用冶金复合板材焊接

2015-12-28何小东李记科梁明华朱丽霞

何小东 ,李记科 ,梁明华 ,朱丽霞

(1.中国石油集团石油管工程技术研究院,陕西 西安 710077;2.国家石油管材质量监督检验中心,陕西 西安 710077)

流体输送管道中常因有腐蚀性介质导致管道失效,尤其是一些高酸性气田的地面管线和海底管道腐蚀问题更为严重[1],需要采用具有耐腐蚀性能的合金管材。双金属复合管既具有合金管的耐腐蚀性能,又具有碳钢/合金钢的力学性能,管材成本却远远低于合金管,因而在含腐蚀介质的流体输送管道建设中得到了广泛的应用[2-8]。常见的双金属复合管是不锈钢与碳钢或低合金钢的双金属复合管。

通常采用机械复合和冶金复合生产双金属复合管[7]。机械复合主流工艺有:爆燃复合、液压膨胀复合、旋压或机械扩径复合等3种。采用机械复合生产的双金属复合管,其基体与复合层之间的黏结强度和剪切强度较低,基管与衬管之间存在间隙,尤其在高温下,碳钢和不锈钢间膨胀系数不同以及层间存在气体,造成内覆层失稳、鼓泡,当衬管出现局部腐蚀,腐蚀介质会渗入基管与衬管之间的间隙,加速管道腐蚀,降低管道的安全性。因此,在一些特殊部位,如弯管处、安装仪表的管段或承受应力较大的部位,应采用双金属冶金复合管[9]。冶金复合工艺主要有2种方式:①采用基体钢管离心铸造坯+挤压或离心铸造坯+挤压+冷轧制造复合管;②采用冶金复合板成型焊接。随着冶金双金属复合板的成功研制[10],利用冶金双金属复合板成型焊接制造双金属复合管已得到应用。试验表明:成型焊接不仅可以生产大直径双金属冶金复合管,而且较大地提高了生产效率,避免了机械复合管的缺点。以不锈钢+碳钢或低合金钢冶金复合板为例,介绍几种常见的双金属冶金复合管成型焊接方式。

1 成型工艺

采用成型焊接方式制造双金属冶金复合管,与其他焊接钢管制造工艺流程类似,主要由成型和焊接两个制造工艺过程构成,输送管道用焊接钢管的成型设备均可用于双金属冶金复合管成型。

1.1 螺旋缝成型

双金属冶金复合管螺旋成型是采用现有的螺旋缝焊管成型技术和装备。其工艺流程如下:①将“爆炸+热轧”工艺制成的双金属复合板材耐蚀合金面朝上,碳钢面朝下进行矫直,对板卷表面进行清洁处理;②对板材两边加工X型焊接坡口,一般基层面坡口角度为60°~70°,复层面坡口角度为80°~90°;③将加工有X型焊接坡口的双金属复合板材连续送入螺旋缝焊管成型机组,使其弯曲成管状,形成螺旋缝。螺旋缝成型实现了用同一宽度的复合卷板制造出不同管径的双金属冶金复合管。

双金属冶金复合管螺旋缝成型焊接推荐采用预精焊“两步法”:在复合板螺旋缝成型时,先用气体保护焊在基层进行预焊,之后再进行基层和复合层的内外精焊。该方法可以防止基层碳钢成分过渡到复合层,合理的焊接顺序可以避免复合层由于焊接受热而引起的耐腐蚀性能下降,保证双金属冶金复合管力学性能和复合层耐腐蚀性能符合要求。

1.2 UO或JCO成型

双金属冶金复合管的UO或JCO成型采用现有直缝埋弧焊管成型技术和装备。其工艺流程如下:下料→刨边/铣边→预弯→UO或JCO成型→合缝预焊。刨边或铣边时,上下定位辊的系统压力要调整合适,避免压力过大造成耐腐蚀复合层产生压痕。在预弯和成型过程中,也要通过调整压力控制在变形过程中不伤及耐腐蚀复合层。

采用UO或JCO成型直缝双金属冶金复合焊管,其工艺简单。合理的焊接工艺和焊接顺序可以保证双金属冶金复合管的力学性能和复合层耐腐蚀性能符合有关标准要求,大大降低产品成本。

1.3 连续辊轧成型

双金属冶金复合管的连续辊轧成型方式采用普通圆形弯曲成型或借鉴直缝高频电阻焊管的辊式成型(roll forming)、排辊成型(cage forming)和 FFX成型(flexible forming excellent)等成型方式,将复合钢板连续卷制成圆筒形状。在成型的同时通常利用高频电阻焊或感应焊完成碳钢或低合金钢基体金属的焊接。其工艺步骤为:①将冶金复合板或板卷经校平、铣边、辊轧成型形成直缝圆形筒体,再通过高频电阻焊(HFW)或高频感应焊将基体金属熔合;②在焊接时,利用刮刀刮除基体毛刺,使HFW焊缝与邻近母材平齐,并在内部用内刮刀刮除复合层毛刺至基管和复合层界面处,形成复合层处焊缝沟槽,为复合层金属焊接提供条件;③刮除内、外毛刺后的复合管经中频热处理和飞锯工序制成单根钢管;④根据复合层材料和厚度,选择合适的复合层焊接方法,如钨极氩弧焊、等离子焊、埋弧焊、熔化极气体保护焊、带极电渣堆焊等。

2 焊接方式

双金属冶金复合管的成型需要选择合适的焊接工艺进行焊接。除碳钢或低合金钢基体焊接外,不锈钢复合层的焊接方式和工艺选择是焊接双金属复合管的关键。

2.1 基体焊接

双金属冶金复合管的基体金属一般为碳钢或低合金钢,如Q235B、Q345R、X52~X70等,其焊接方式主要有熔化极气体保护焊、埋弧焊和高频电阻焊。不同的焊接方式,其板边坡口型式不同,一般熔化极气体保护焊和埋弧焊采用Y型坡口;此外还要选择合理的坡口角度和钝边高度,才能保证焊缝成型和焊接质量。

2.2 复合层焊接

以不锈钢双金属冶金复合管为例,其复合层与基体相比较薄,一般为0.5~3.0 mm。不锈钢的电阻率、线膨胀系数大,在焊接过程中产生的热应力大,容易出现烧穿和较大的焊接变形。同时,焊接通常会损害不锈钢复合层焊缝金属及热影响区的耐腐蚀性,如何减少这种损害是选择复合层焊接工艺的首要出发点。复合层的焊接要选择合适的焊接方法,要根据所采用的焊接方法来选择合适的坡口型式和焊接顺序。复合层的常见焊接方法主要有:钨极氩弧焊、等离子焊、埋弧焊、熔化极气体保护焊、冷金属过渡焊接(CMT)、带极电渣堆焊。

(1)钨极氩弧焊。采用氩气或氩+氦气保护的钨极惰性气体保护焊是目前焊接不锈钢最常用的焊接方法。钨极氩弧焊设备操作简单、价格低廉、电弧过程稳定,适合于厚度小于3 mm的复合层焊接。为了保证焊缝的耐蚀性,在复合层一侧也需要加工Y型坡口,先用熔化极气体保护焊或埋弧焊在坡口底部的基体金属上焊接一层不锈钢焊缝金属过渡层,再用与复合层成分一致的填充焊丝进行钨极氩弧焊自动盖面焊接。这种不锈钢复合层焊缝的化学成分与母材成分基本相同,焊缝的耐蚀性也接近复合层。钨极氩弧焊的焊接效率较低,焊缝焊透深度也较小,可以选择恰当的喷嘴、钨棒伸长和电弧参数,利用小孔效应实现等离子弧焊。

(2)等离子焊。焊接时,复合层一侧可以不开坡口一次焊透成型。但是,若复合管成型合缝间隙或错边量过大,达不到等离子弧焊的工艺要求,会造成焊缝不均匀、未填满、咬边等缺陷,而且等离子焊接时的小孔效应会导致复合层焊缝成分稀释而降低耐蚀性能。因此,等离子焊适用于厚度较大的不锈钢复合层焊接,并且在复合层一侧加工V型坡口,先焊一层过渡层,再采用填充焊丝的等离子弧焊进行填充盖面焊接,可以避免上述缺陷的产生。

(3)埋弧焊和熔化极气体保护焊。复合层厚度较大时,可以选择单丝或双丝并列自动埋弧焊对不锈钢复合层进行焊接,复合层一侧的坡口角度为80°~90°,甚至更大。填充焊丝的化学成分应与耐腐蚀复合层基本一致或耐腐蚀元素略高于复合层的成分,焊缝厚度比复合层的厚度略厚即可。由于不锈钢的电阻率较大,为了提高埋弧焊接过程的稳定性,焊丝直径通常稍大一些,但电流不宜过大,以免热输入过大降低复合层的耐蚀性能。一般情况下取焊接电流400~500 A,焊接电压32~35 V,焊接速度0.7 m/min。熔化极气体保护焊与埋弧焊类似,焊接的热输入大,焊接变形严重,很难完成厚度较小复合层的焊接。

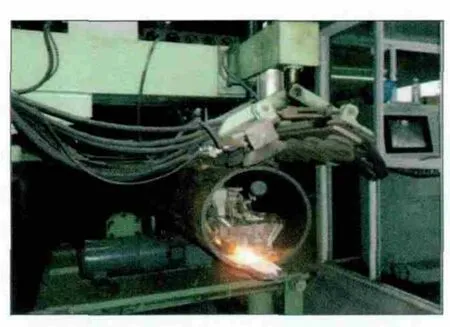

(4)CMT焊。CMT焊接为较薄的不锈钢复合层焊接提供了一种高效可靠的焊接方法[11]。CMT焊接技术基于短路过渡原理,将焊丝的送丝和回抽运动与熔滴过渡过程进行数字化协调。CMT焊在熔滴过渡时电弧电压和焊接电流几乎为零,大大减少了焊接热输入,焊丝的机械回抽有利于熔滴向熔池过渡,避免了普通短路过渡时易出现的飞溅,实现无飞溅引弧和焊接,因此能完成厚度较小复合层的焊接,其焊接速度为0.1~0.2 m/min。直缝双金属冶金复合管内复合层的CMT焊接如图1所示。

(5)带极电渣堆焊。不锈钢带极电渣堆焊工艺以其高效率、焊缝成分低稀释率和焊缝成形好等优点,已被逐步应用在大型压力容器的内壁堆焊上,焊缝具有良好的耐腐蚀性能、抗脆化性能和综合力学性能[12]。对于双金属复合管的复合层焊接也可以采用带极电渣堆焊的方式进行焊接。这种焊接方式的焊接效率较高,复合层焊缝覆盖宽度较大,对错边不敏感,但需要在复合层一侧加工较大的焊接坡口(90°~150°)。直缝双金属冶金复合管内复合层的带极电渣堆焊如图2所示,其焊接速度为0.20~0.25 m/min,焊接电流为400~600 A,焊接电压为25~30 V。该焊接系统包括数字化逆变电源、控制器、送丝机,带极内焊机头包括焊带导电机构、机头压力传感器、激光指示器、摄像头、横向随动跟踪机构、横向电动调节机构等,可保证焊接质量。

不锈钢的其他焊接方式,如激光焊、摩擦搅拌焊、组合焊接(高频预热+氩弧焊或等离子焊、高频预热+激光焊)也有相关报道[13],但在双金属冶金复合管的生产中应用较少。

总之,由冶金复合板成型焊接制造复合管的关键是复合层的焊接。无论选取何种焊接方式和焊接工艺参数,首要问题是解决复合层的焊缝成分稀释,以免降低复合层的耐腐蚀性能。

图1 直缝双金属冶金复合管内复合层的CMT焊接

图2 直缝双金属冶金复合管内复合层的带极电渣堆焊

3 应用实例

采用螺旋缝和直缝埋弧焊接钢管的成型设备或高频焊接钢管的连续轧辊成型设备,结合碳钢或低合金钢基体的埋弧焊接、高频焊接或熔化极气体保护焊接,选择合适的复合层焊接工艺,可以批量生产双金属冶金复合焊接钢管。目前,较为成熟的工艺是螺旋缝成型双金属冶金复合焊接钢管和JCO或UO成型双金属冶金复合焊接钢管。

3.1 螺旋缝双金属冶金复合焊接钢管

采用Q235B+SUS304冶金复合板卷,利用现有的螺旋缝成型机组,Q235B基体用埋弧焊接,SUS304不锈钢复合层用自动填丝氩弧焊接方式,试制出了Ф406 mm×(1.2+4.8)mm螺旋缝双金属冶金复合焊接钢管,其管体抗拉强度为480 MPa、屈服强度为330 MPa,焊接接头的抗拉强度为505 MPa,复合层与基体的结合度达96%,剪切强度达到280 MPa。Q235/SUS304螺旋缝冶金复合管复合层焊接接头组织形貌如图3所示,其复合层焊缝组织和热影响区组织状态良好。采用硫酸-硫酸铜溶液连续腐蚀16 h后,通过金相观察,未发现管体复合层及焊接接头复合层有晶间腐蚀裂纹。

3.2 直缝双金属冶金复合焊接钢管

采用Q235+2205双相不锈钢冶金复合板材,利用直缝双面埋弧焊(JCOE)成型技术和氩弧焊+CO2保护焊复合焊接技术,研制了Ф426 mm×(12.0+2.0)mm直缝双金属冶金复合焊接钢管[13]。测试结果表明:2205双相不锈钢和Q235碳钢冶金结合完全,剪切强度达到300 MPa以上,并具有较好的抗HIC和SSCC性能,在H2S、CO2、Cl-共存的气相腐蚀介质中,试样腐蚀速率仅为0.045 mm/a。

图3 Q235/SUS304螺旋缝冶金复合管复合层焊接接头组织形貌

Ф610 mm×(14.0+2.0)mm X65/LC2205 直缝双金属冶金复合管焊接接头宏观形貌如图4所示,其抗拉强度达到了700 MPa。X65/LC2205直缝双金属冶金复合管复合层界面微观形貌如图5所示。由于不锈钢复合层和基体金属采用冶金方式轧制复合,形成了如图5中部黑线所示的锯齿状结合界面,所以通过剪切拉伸试验测试,基体和复合层的剪切强度较高,可以达到370 MPa。X65/LC2205直缝双金属冶金复合管焊缝的显微组织如图6所示,其组织由珠光体+铁素体过渡到奥氏体+铁素体,最终形成γ+α双相组织的复合层焊缝,保证了复合层焊缝的耐腐蚀性能。

图4 X65/LC2205直缝双金属冶金复合管焊接接头宏观形貌

图5 X65/LC2205直缝双金属冶金复合管复合层界面微观形貌

图6 X65/LC2205直缝双金属冶金复合管焊缝的显微组织

4 结 论

(1)采用冶金复合钢板或板卷,通过现有的焊接钢管成型设备可以实现双金属冶金复合焊接钢管的卷制成型。

(2)双金属冶金复合焊接钢管的焊接关键是复合层的焊接,必须选择合适的坡口型式和焊接工艺,减少复合层焊缝的成分稀释,以免降低其耐腐蚀性能。

(3)采用冶金复合钢板或板卷,通过成型焊接而成的双金属冶金复合钢管,规格范围较大,其力学性能和耐腐蚀性能均能达到相关标准要求。

[1]朱世东,王栋,李广山,等.油气田用双金属复合管研究现状[J].腐蚀科学与防护技术,2011,23(6):529-534.

[2]李为卫,秦长毅,贾君君,等.一种油气田开发用新型双金属复合管[J].钢管,2009,38(4):22-24.

[3]巩国平.双金属复合管的挤压生产工艺[J].钢管,2014,43(2):36-40.

[4]郭明海,蔡玉丽,孙红波,等.离心铸造碳钢—高铬铸铁双金属复合管工艺初探[J].钢管,2008,37(1):38-41.

[5]曹晓燕,邓娟,上官昌淮,等.双金属复合管复合工艺研究进展[J].钢管,2014,43(2):11-15.

[6]刘建彬.X60/2205双金属复合管短流程制备工艺研究[J].钢管,2012,41(4): 23-27.

[7]刘建彬,王扬,钱进森,等.耐蚀合金复合管的生产与发展现状[J].钢管,2014,43(5):1-7.

[8]马海宽,刘继高,李培力,等.双金属复合管高压液胀成形理论分析与有限元计算[J].钢管,2013,42(5):26-30.

[9]李发根,魏斌,邵晓东,等.高腐蚀性油气田用双金属复合管[J].油气储运,2010,29(5):359-362.

[10]赵铮,陶钢.双金属复合板的新制备工艺-爆炸压涂[J].材料开发与应用,2008,23(5):48-51.

[11]王秀义,邬瑞峰,尹晓亮,等.冷金属过渡焊在不锈钢车体焊接中的应用研究[J].焊接技术,2014,43(3):67-69.

[12]谢翔,包晔峰,杨可,等.不锈钢带极电渣堆焊层金属耐腐蚀性能[J].焊接学报,2011,32(10):77-79.

[13]毕宗岳,张建勋,张峰,等.酸性介质用大口径2205/Q235双相不锈钢复合管[J].腐蚀与防护,2010,31(5):349-352.