燃气轮机进气系统性能仿真分析

2015-12-28季振林李海龙

闫 欣,季振林,李海龙

(哈尔滨工程大学 动力与能源工程学院,哈尔滨 150001)

燃气轮机进气系统性能仿真分析

闫 欣,季振林,李海龙

(哈尔滨工程大学 动力与能源工程学院,哈尔滨 150001)

进气系统噪声是燃气轮机主要噪声源之一。应用计算流体动力学和声学有限元法分别对燃气轮机进气空气滤清器和进气消声器的流动阻力和消声特性进行计算和分析。研究不同结构参数对进气系统空气动力性能和消声性能的影响,用于指导燃气轮机进气系统的优化设计。

声学;进气系统;滤清器;消声器;阻力损失;声学特性

进气系统的主要作用是给燃气轮机提供充足而且清洁的空气,以保证燃料在气缸中充分燃烧;同时要求具有较低的流动阻力[1,2]。进气噪声是燃气轮机的主要噪声源之一,噪声沿进气系统向外传播,从进气口向外辐射。空气滤清器作为进气系统的重要组成部分,除了具有过滤空气的作用,还能有效地降低进气噪声[3]。从进气消声的角度来考虑,空气动力学性能和声学性能也是空气滤清消声器最重要的两项技术指标。空气动力性能是反应空气滤清消声器对气体流动阻力的影响,阻力过大会造成进气量不足,从而使燃料燃烧不充分。声学性能是指在给定的频率范围内空气滤清消声器对噪声的衰减程度,要求在较宽的频率范围内具有足够高的消声量。由于进气系统的尺寸较大,形状不规则,应使用三维数值方法计算其声学性能[4-6]。

本文分别采用计算流体动力学法和声学有限元法分析,对含有空气滤清消声器和进气消声器的进气系统的流动阻力和声学性能进行计算,分析各结构设计因素对流场和声场的影响,为优化空气滤清消声器的结构设计提供参考依据。

1 流场计算与分析

空气动力性能是评价进气系统好坏的重要指标,它反映了空气滤清器和进气系统对气流阻力的大小。流经空气滤清器和进气系统的气流损失大,则整个动力装置的功率损失就大。因此,从保证系统效率出发,进气系统输气应尽可能地通畅,流经进气系统的气流阻力损失要尽可能地小。进气系统的空气动力性能主要用总压损失来表示,总压损失是指气体通过进气系统时,在进气系统出口端的流体总压与进口总压相比降低的数值。

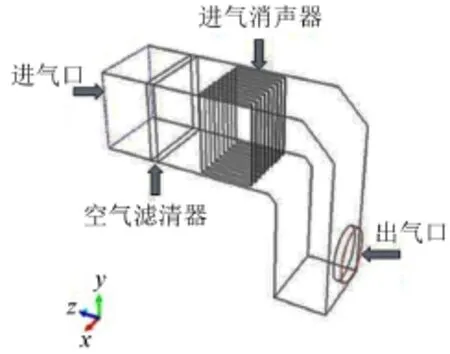

首先,使用Gambit建立进气系统三维模型,并对模型进行网格划分,再使用FLUENT对进气系统的空气动力性能进行研究。本文的进气系统结构如图1所示,滤芯位于集气室正中间,假定气流为定常流动,计算工质为理想气体,壁面采用标准壁面函数。计算方法为显式方法,采用标准k-ε模型模拟湍流流动。动量方程、湍动能及耗散项均采用2阶迎风差分格式进行离散,压力—速度的耦合采用SIMPLE算法。

图1 进气系统结构模型

1.1 空气滤清器模型

为了考虑空气滤清消声器对进气系统流场的影响,在模拟中把空气滤清消声器考虑进来。而且在计算中考虑空气滤清消声器的影响还可以省去对出口流场条件的估计,因为出口的气流速度分布是未知的。气流进入空气滤清消声器时的流场是复杂的三维流动,在空气滤清消声器的出口处不能够假定气流速度或者压力分布是均匀的,这对于空气滤清消声器出口处气流速度的预测是非常重要的。发电用燃气轮机空滤器系统内部结构比较复杂,通常包括多个子系统,比如滤水管路,防鸟撞设施,复杂的滤网结构等等。在本文模拟中,把滤芯简化为均匀分布的多孔介质,阻力分布为各向同性,并且不考虑多孔介质本身的体积影响,而是只考虑阻力影响。

1.2 多孔介质模型

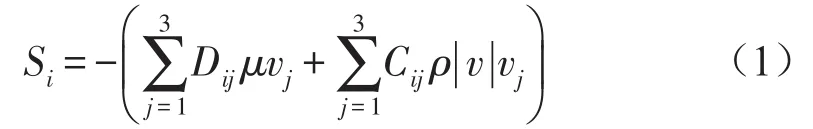

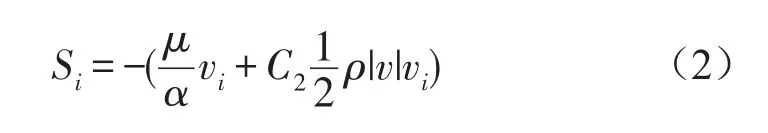

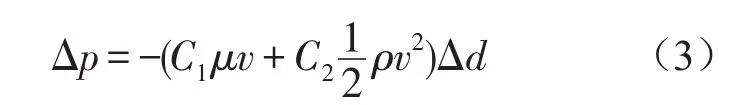

在FLUENT中,在多孔介质区域的动量控制方程中增加一个动量消耗源项,该源项分为黏性阻力损失项和惯性阻力损失项两部分,分别为下式中等号右边的第一项和第二项。

其中Si是第i(x,y或z方向上)个动量源项,|v|是速度大小,Dij和Cij是给定矩阵中对应的元素,该动量源项会在多孔介质区域产生特定大小的压力梯度,从而在单元上产生正比于速度(或者速度平方)的压降。对于各向均匀的多孔介质,可采用如下简化后的数学公式

式中Δp为滤芯两端压降,Δd为滤芯的厚度。

根据式(3)可测量多组Δp和v值,通过拟合曲线的方式可得到描述滤芯流动阻力性能的黏性阻力因子C1和惯性阻力因子C2。本文两个系数的设定对结论没有影响,因此采用文献[2]中所得的数据拟合之后进行仿真。

1.3 边界条件

本文进行数值计算中将进气系统内部气流视为定常流动,考虑到进气系统气流从进气口进入到离开进气系统温度的变化不到10°C,因此温度变化忽略不计,具体边界条件如下:

进口:计算工质为理想空气,温度为298.15 K,密度为1.225 kg/m3;速度进口(velocity inlet);

出口:出口边界条件为压力出口(pressure outlet);

壁面:进气系统内部流动的边界是固体壁面,所以采用刚性壁面、绝热、无摩擦、无滑移。

1.4 网格无关性验证

对于瞬态数值模拟,需要确定计算所用网格的网格数量与计算获得的结果之间无关联性,也就是要进行网格无关性验证。本次模拟中比较关注的是总压损失现象,而总压损失现象与流体的速度密切相关,因此取相同速度下的总压损失来进行网格无关性验证。

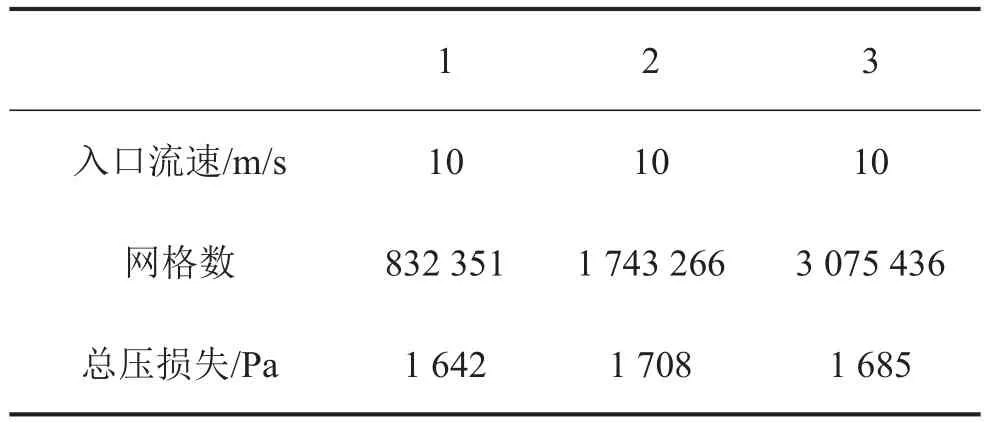

表1的模拟结果以网格数为自变量,总压损失值为变量。

表1 不同网格数的总压损失

从表1可以看出,当网格数从83万变至307万时,随着网格数的增加,总压损失的变化很小,说明表1所设置的三种网格数量对计算结果的影响很小,可认为83万的网格已达到网格无关,因此取83万的网格作为计算网格。

1.5 滤芯对流场的影响

滤芯在清洁空气的同时,也产生很大的流动阻力,为了全面的研究滤芯对于进气系统流场的影响,当进口速度为10 m/s时,分别对没有滤芯的进气系统流场和有滤芯的进气系统流场进行数值模拟分析,气流从进气口高速进入进气系统,此时进气口的总压最高,在无滤芯的进气系统中,压力分布比较均匀,而在有滤芯的进气系统中,气流通过滤芯和消声器之后压力逐渐减小,这是因为多孔介质对气流产生的阻力作用,同时流入消声器的气流由于流道突然收缩造成压力损失。

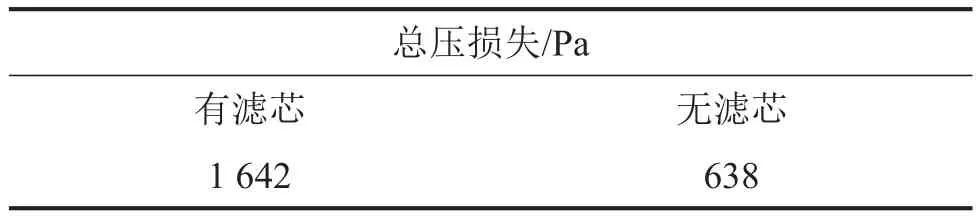

表2为有无滤芯的总压损失比较,可以看出:空气滤清器段和消声器段的总压损失占很大比例。在流速相同的情况下,有滤芯进气系统的总压损失比无滤芯的总压损失要大,因此可以推断出空气滤清器是影响进气系统空气动力性能的重要结构之一,在对进气系统进行设计时,要对空气滤清器进行优化。

表2 有无滤芯的总压损失

1.6 滤芯厚度对流场的影响

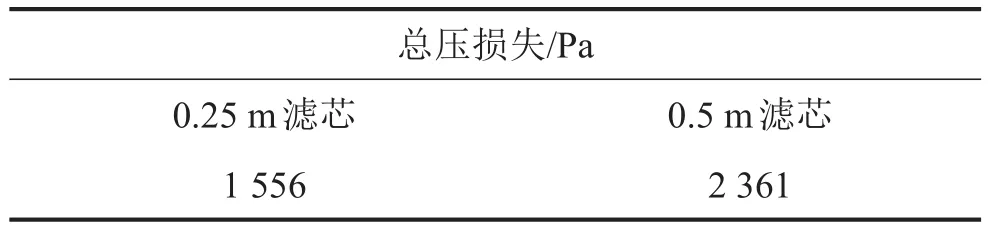

滤芯的主要作用是对空气进行过滤,滤芯的厚度越大,空气通过的过滤面就越大,过滤的效果越好,但也产生很大的流动阻力,为了全面的研究滤芯的厚度对于进气系统流场的影响,对进口速度为10 m/s,滤芯厚度分别为0.25 m和0.5 m的进气系统流场进行数值模拟分析,含有不同厚度滤芯的进气系统其压力分布大致相同。

表3为不同厚度的滤芯的总压损失,通过对比可以看出,厚度越大产生的压力损失越大。

表3 不同厚度滤芯的总压损失

1.7 导流体形状对流场的影响

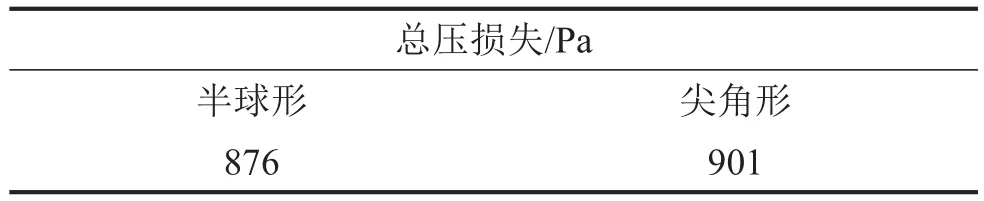

针对燃气轮机流场分布的特点设计了两种导流体,导流体的形状分别为半球形和尖角形,进口速度为10 m/s,半球形的导流体由于没有大的尖角,流体沿着半球形的流道进入消声器,起到了导流的作用,在与吸声体的结合处,总压变化不大,流场过渡较为平稳,引起的阻力损失较小;而尖角形导流体的尖角处气流会发生分离,压力梯度变化较大,该处是产生压力变化的主要部位,也是压力损失的主要部位。

表4为两种导流体的进气系统的总压损失,通过对比可以看出,半球形导流体对流场的导流效果更明显,引起的阻力损失更小。

表4 不同形状导流体的总压损失

2 声场计算与分析

从声学角度来讲,空气滤清器本身就是一个进气消声器。燃气轮机进气系统在整个频域内都有很高的噪声,尤其是高频噪声,所以需要在进气系统中安装进气消声器和空气滤清器来控制其噪声。评价消声器的一个重要指标是传递损失。传递损失只与消声器的结构属性有关,而不受声源及尾管辐射的影响,是消声器研究中最常用的性能指标,定义为消声器入口声功率级与出口为无反射端时的透射声功率之差,即

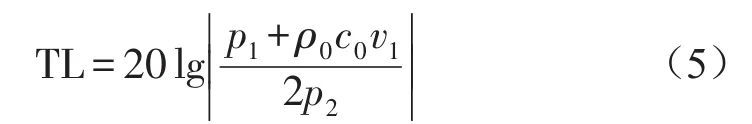

当消声器进出口满足平面波条件,且进出口面积相同时,消声器的传递损失可表示为

式中ρ0为空气密度,c0为空气中的声速,p1和v1分别为消声器入口的声压和质点振速,p2为消声器的出口声压。当给定消声器出口压力p1或质点振速v1时,利用Virtual lab软件计算进、出口压力和进口质点振速,便可求出消声器的传递损失。

2.1 吸声材料声学特性

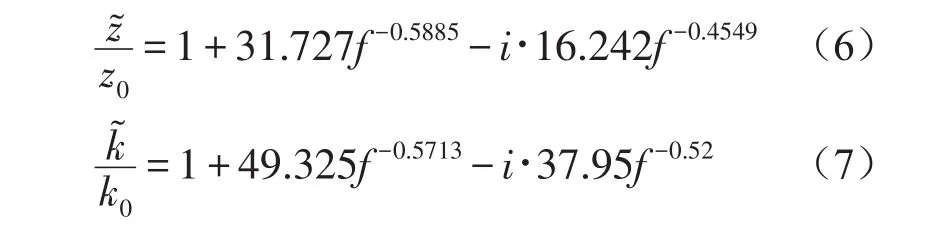

在Virtual lab的声学有限元模块中,可将滤芯当作一种吸声材料。在吸声材料内部存在着大量微细的通道和孔隙,声波沿着这些孔隙可以进入材料内部,并与材料发生摩擦作用。由于空气的黏滞性及通道壁面的热传导,声波传播过程所具有的能量将转化为热能而不断的损耗。为了预测空气滤清器的声学性能,必须知道滤芯材料的声学特性。滤芯材料的表面声学特性如吸声系数、表面声阻抗常作为局部反应模型的边界条件;对于整体反应模型,声波在吸声材料中的传播常用复波数和复阻抗描述。根据吸声材料的声学理论,若多孔介质的骨架静止时,在宏观尺度上,吸声材料可用等效的流体代替。用Ansys软件建立空气滤清器消声装置三维有限元模型,采用四面体网格,为确保计算精度,最大单元的边长小于计算频率最短波长的1/6。由于表征吸声材料特性的这些量非常复杂,通常是由实验测量得到。本文采用的吸声材料为66 g/L的硅酸铝岩棉,复阻抗比和复波数比表达式如下

2.2 吸声材料填充密度对传递损失的影响

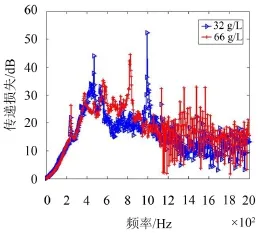

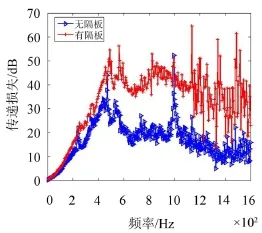

由图2可知,在400 Hz~600 Hz的频率范围内,32 g/L的吸声材料具有更好的吸声效果,在600 Hz~900 Hz的频率范围内,66 g/L的吸声材料的消声量大于32 g/L吸声材料的消声量。结果表明:吸声材料的填充可以提供良好的宽频特性,应该针对不同消声频率的要求,选择具有适当填充密度的吸声材料。

图2 不同密度吸声材料时的传递损失比较

2.3 穿孔率对传递损失的影响

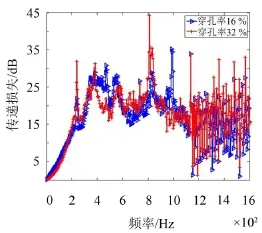

穿孔结构的特点是在金属板上分布很多小孔,小孔的直径通常在0.5至1.0 mm之间,穿孔结构具有固定吸声材料的作用,同时也有很好的吸声效果。图3为采用声学有限元法计算得到的不同穿孔率下进气消声器传递损失的比较。

由图3可以看出,在0~350 Hz的低频范围里,两种不同穿孔率的消声器的消声量基本相同。在400 Hz~550 Hz的频段上,穿孔率为16%的消声器有两个峰值,有很好的消声效果,穿孔率为32%的消声器的消声量在这个频段内较低,而在550 Hz~950 Hz的频段上,穿孔率为32%的消声器的消声性能优于穿孔率为16%的消声器,在950 Hz~1 100 Hz的高频频段上,穿孔率为16%的消声器消声量更高,在1 200 Hz以上的高频范围内,出现了很多的峰值。从整个频域来看,穿孔板的穿孔率对消声器的声学特性有影响,因此应该针对不同的消声频率要求,选择具有适当穿孔率的穿孔板。

图3 不同穿孔率传递损失比较

3 消声装置的优化

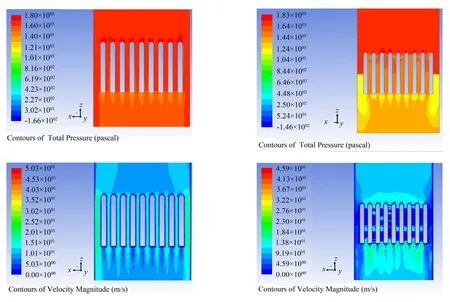

由于进气系统的高频噪声比较明显,对于进气消声器来说,可以在阻性消声器的基础上对结构进行优化,隔板结构不但可以起到固定消声器的作用还有消声作用。图4为有无隔板两种结构的进气消声器传递损失的数值模拟结果比较,吸声材料的填充密度为89 g/L,穿孔板的穿孔率为16%。可以看出,隔板结构使得进气消声器在整个频域范围内的消声量都有明显提高。但是,加入隔板同时会增加进气系统的进气阻力,影响进气消声器的空气动力性能。

图4 有无隔板传递损失比较

针对进口速度为10 m/s,没有隔板的进气消声器流场和有隔板的进气消声器流场进行数值模拟,结果如图5所示。可以看出,气流从入口高速进入进气消声器,此时由于隔板的存在,隔板两端的进气道产生压力差,在无隔板的进气消声器中,压力分布比较均匀,而在有隔板的进气消声器中,隔板阻碍了气体的流动,同时流入消声器的气流由于流道突然收缩造成压力损失。

图5 有无隔板总压速度云图

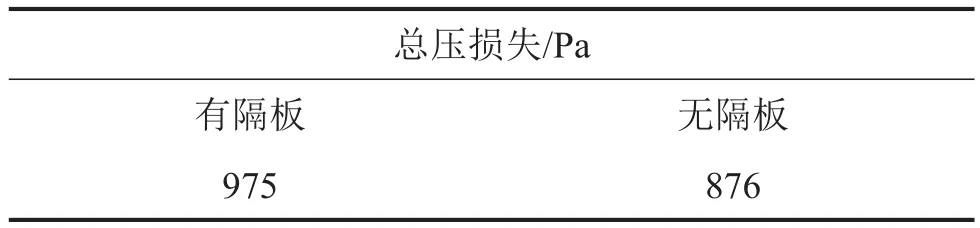

表5为有、无隔板时的总压损失比较,在流速相同的情况下,无隔板时进气消声器的总压损失比有隔板时进气消声器的总压损失小,因此隔板虽然对高频噪声有很好的消声作用,但是会影响整个进气系统的空气动力性能。在设计进气消声器时,要综合考虑隔板产生的影响。

表5 有无隔板的总压损失

4 结语

将燃气轮机进气系统作为一个整体结构,建立了进气系统有限元数值模型,分析了不同结构参数对进气系统声场和流场的影响,得到如下结论:

(1)内部结构对进气消声器声学性能有较大的影响,可以通过调整穿孔板的穿孔率、吸声材料的填充密度等来满足进气消声器声学性能的要求;

(2)在进气流速相同的情况下,半球形导流体对流场的导流效果比尖角形的导流效果更明显,引起的阻力损失也更小;

(3)对进气系统消声装置结构优化的结果表明,隔板对高频噪声具有良好的消声作用,但是会影响整个进气消声器的空气动力性能。

[1]方丹群.空气动力性噪声与消声器[M].北京:科学出版社,1978.

[2]刘联鋆,郝志勇,刘迟.空气滤清器流动阻力与噪声特性的仿真和优化[J].汽车工程,2011.

[3]胡峥.燃机进气系统气动声学性能的研究与复杂声场的辨析[D].上海:上海交通大学,2009.

[4]朱廉洁,季振林.汽车空气滤清器声学性能数值计算及分析[J].噪声与振动控制,2007,4.

[5]尹和俭,季振林.紧凑式SCR净化消声装置设计与性能分析[J].噪声与振动控制,2010,5.

[6]Shao L,Riffat S B.Accuracy of CFD for predicting pressure loss in HVAC duct fittings[J].Applied Energy,1995, 51(3):233-248.

[7]苏晓鹏.轿车空滤器声学性能数值模拟研究[D].长春:吉林大学,2011.

[8]谭永南.空气滤清器的仿真分析与实验研究[D].杭州:浙江大学,2010.

SimulativeAnalysis of Performance of Gas-turbineAir-intake Systems

YAN Xin,JI Zhen-lin,LI Hai-long

(College of Power and Energy Engineering,Harbin Engineering University,Harbin 150001,China)

The induction noise is a major noise source of gas turbines.The resistance loss and noise attenuation of the intake air filter and the intake silencer of a gas turbine were analyzed by using the Computational Fluid Dynamics(CFD) method and the Acoustical Finite Element Method(Acoustical FEM).Influence of different parameters of the filter structure on the performance of the air intake system and the silencer was studied.This work may provide a guidance for optimal design for the air intake systems of gas turbines.

acoustics;air intake system;air filter;silencer;resistance loss;acoustic performance

TB132;TK472

:A

10.3969/j.issn.1006-1335.2015.01.002

1006-1355(2015)02-0007-05

2014-04-04

闫欣(1988-),男,黑龙江哈尔滨市人,硕士生,主要研究方向:振动和噪声控制。

季振林,男,博士生导师。E-mail:zhenlinji@yahoo.com