基于临界分析的维修策略

2015-12-28中国设备管理协会国际合作交流中心

基于临界分析的维修策略

基于临界分析的维修(CR Iticality-analysis-based Maintenance,CR IM)策略是一种优化的系统维修规划方法,它综合考虑了环境及流程条件,以确定关键设备及适当的预防性维修计划。这种维修策略可以在进行生命周期成本分析之前,利用临界方法对工作设备完成快速评估。CR IM通过应用临界分析(criticality analysis,CA)、生命周期成本分析(life-cycle cost analysis,LCCA)和生命周期评估,让工厂设备维修实现最佳成本效益。

基于临界分析的维修(CRIM)

CR IM流程(图1)从CA起步,CA在任何维修和可靠性方法中都是一个关键过程。它提供了决定设备价值的依据,以及对人身安全、环境和生产过程产生影响的基础,也决定了设备所需维修策略实施的优先等级。CR IM流程的第二步是LCCA,用以明确对关键设备应用特定维修程序的价值收益。

图1 基于临界分析的维修流程图

临界分析(CA)

临界状态是对故障后果的相对衡量。临界评估包括对事件和故障的定量分析,以及对故障后果严重程度的等级排序。换句话说,临界分析方法仅对故障后果进行评估,而故障率则被归属于LCCA范畴。

在临界分析开始之前,ABB公司的服务商要求客户提供一份所有需要临界分析的设备地点列表。在临界分析团队会议中,服务商会对每个列表地点提出了一系列的问题,并参考这些问题的答案,为每个列表因素选择相应的校准临界水平(这些因素都在之前的维修过程中与专家讨论确认过)。设备临界水平的自动生成是基于诸多因素综合分析的结果,参照了每个资产的停机时间、响应时间、生产力、质量、环境、安全及设备故障造成的能量损失和最终继发效应等。最后,生成临界分析报告。

生命周期成本分析(LCCA)

生命周期成本分析是一种涵盖各种分析的综合活动,以计算系统或设备寿命的成本与概率为目标,包括研发、建设、运行、维修和处置过程(图2)。

从图2可见,LC C A从问题定义流程开始,沿顺时针不断循环发展,直到完全符合第一流程中所要求的条件标准为止。而在C R IM中的问题则是如何计算并确定单位时间内主动维修策略以及基于时间和状态的维修策略的最小平均维修成本。

文中所述LC C A理念因仅仅考虑了选定设备维修策略的成本,其唯一要考虑的资本成本就是C BM所要求的具体设备成本,该资本成本与被动维修策略无关。而其操作成本则被分为每年固定成本和因被动或预防性维修产生的成本,其中每年固定成本仅包括状态监控产生的成本。

LC C A的关键是如何判别造成生产损失的原因究竟是因设备故障所致,还是因预防性维修造成的。主动维修或预防性维修以维修需求的预测为基础,不包括诊断过程。当然,如果过程设计规划的很好,与被动维修相比,生产停机时间将会大大减少。同样,任何必需的材料也可以在故障发生前准备好,方便需要的时候使用。一定时期内的平均维修成本是各种维修成本的总和,其各部分比重由特定维修类型的频率决定,而频率及维修总数量由选择的维修策略决定。频率是由合并了维修对象操作条件的生命周期模型估算出来的。对于关键设备的具体分析,需要在固定的位置上评估包括温度条件、清洁程度、加载情况等。

图2 LCCA概念图

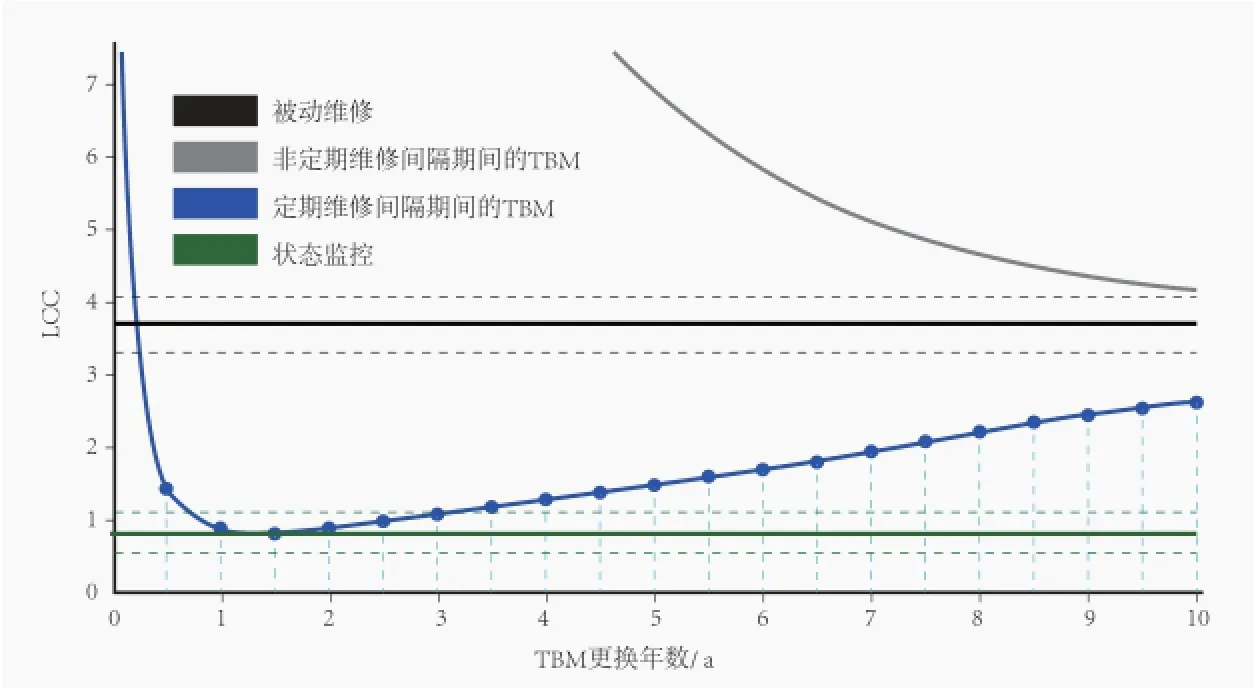

LC C A的下一个步骤就是利用寿命和成本模型为每一个维修策略规划LC C模型。在1个现实的T BM例子中,当组件达到预防性更换年龄或失效时间时,就会被更换。该组件的最佳更换时间为2.8年,生命周期成本为每年31万美元(图3)。

图3 LCC与设备寿命关系图

LCCA同样适用于通过对所选不同地点的相应生命周期成本的测算达到对组件的定位优化。输入的参数变化对结果的影响可通过敏感性和不确定性分析检查出来,输入的参数不同在一定范围内可以显示出其对主要因素和成本测算的影响。

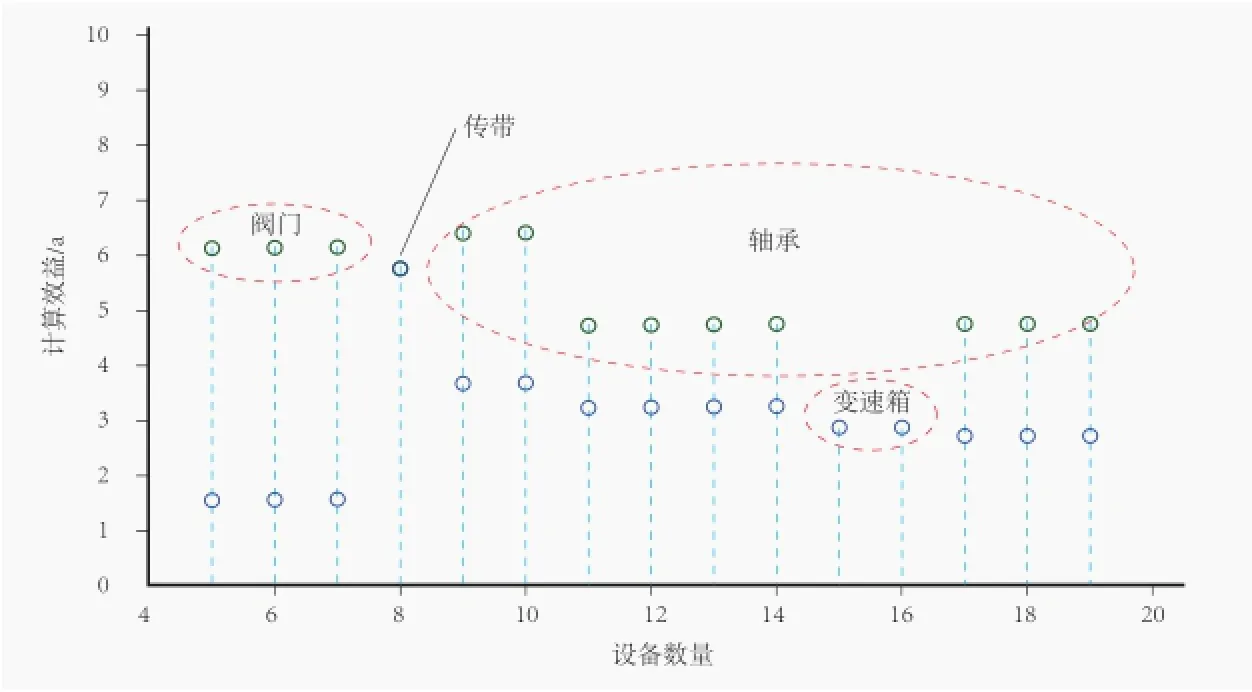

CRIM策略图表

对试点客户站点两条生产线设备共计698个部件进行为期两天的临界分析。校准和前期准备用了半天时间。前100个部件的评估花掉了半天时间,之后,评估速度提升至每小时50~100个部件。最后,通过对特定关键部件的临界分析得出LCCA和最终成本评估列表。CR IM维修策略图如图4所示。

图4 基于临界分析的维修策略图

图5 是对某个对象(变速箱)全生命周期成本(LCC)计算结果的归纳其中虚线表示不同LCCA估算的不确定性。在这个案例中,存在一个基于时间的维修(TBM)策略和相应基于状态的维修(CBM)策略相互竞争的最佳间隔期;此外还表明,在非任何最小定期维修间歇期间,TBM不会发生而且其费用要比被动性维修昂贵得多。敏感性分析通常用于计算每一个参数值中细微的改变对LCC结果产生的积极或消极的影响。

图5 LCC计算结果

通过对基于C A工具生成的备件清单LC C A结果的分析,可进一步优化备件位置。对比分析两个不同备件位置的LC C可知:在某些情况下,只要将备件位置更靠近设备或增加备件的可用性,LC C就会大大降低。

此外,备件的位置改变也可能直接影响C A工具计算出来的临界值,如表1所示设备从最高值5到普通值2的不同影响。

表1 不同位置不同临界值的影响

由表1可以看出,备件成本仅占LC C的小部分。

CR IM策略解决方案

面对工厂成千上万的设备,如何找出这海量设备组件预测、预防和故障检修维护等策略的最优化组合,一直是众多企业管理者亟待解决的难题。而要完美解决这一难题,CR IM还有很长的路要走。

在某试点现场,借助为关键阀门和轴承选择恰当的CBM策略和应用良好的状态监控方法,LCC每年节省62万美元。该试点研究的结果表明:CR IM分析适用于工程设计阶段或工厂验收测试部分。此外,CR IM需要多个领域专业知识的支持也应引起重视。

(供稿:中国设备管理协会国际合作交流中心)