传统模样材料替代的研究

2015-12-27李鹏邱丽芸裴琳张浩徐卫红

李鹏,邱丽芸,裴琳,张浩,徐卫红

模样生产是铸造生产的第一道工序,其制作质量直接影响到最终铸件质量,而模样制作原材料更是决定模样质量的重要因素。

目前,由于红松资源短缺以及材料价格上涨,其原材料的性能逐渐变差,而且发生了因为采购不到原料导致数次停产的现象发生,严重影响了正常生产进度,以至于影响到我公司铸件的生产工期,且大幅增加了模样制作成本。因此,寻找一种新型材料,替代目前模样所用的传统红松实木是亟待解决的问题。

1. 存在的问题

由于传统红松实木板材表面存在较多节疤与毛刺,且表面不平整,每次使用前必须首先将每张红松板材双面进行平刨后再进行双面压刨,最终才能达到板材双面平整光洁的使用要求,这样加工后,红松板材厚度方向至少要加工掉10mm。存在的主要问题可以概括如下:

(1)红松实木板材资源紧张,已经较严重影响到我公司的正常生产。

(2)随着红松实木资源逐渐短缺,其原材料的性能逐渐变差。

(3)红松实木板材结疤较多,影响模样表面质量及整体力学性能。

(4)红松实木板材表面不平整,需要两序压刨进行平整光滑,这样会增大工作量,浪费较多工时进行原材料的修整。

(5)红松实木板材利用率低,加工后浪费严重,每张板材在厚度方向浪费达到1/4~1/3。

(6)红松实木板材要使用大量原子灰修补,由于红松实木板材表面较多节疤加工后发生脱落,则表面出现凹凸不平的现象,这时需要大量的原子灰进行修补,增加模样加工成本与工时,而且原子灰会散发刺鼻的苯乙烯,造成环境污染。

2. 解决措施

如图1所示,指接集成材主要是以小径材为生产原料,经过板方料制备、干燥、指接、胶接、后期处理等一系列工序而制成的具有一定宽度、厚度、长度的板材,其是建筑、家具、装饰装修等行业广泛使用的一种新型基材,可以将材质优良的部分拼接在一起,从而实现板材性能的最优化。其主要特点如下:

(1)力学性能良好,指接集成材性能稳定,强度为天然实木的1~1.5倍,强重比大。

(2)集成材由实体木材的短小料制造成要求的规格尺寸和形状,做到小材大用。

(3)集成材的原料经过充分干燥,即使大截面、长尺寸材,其各部分的含水率仍均一,因此开裂少,变形小。

图1 指接集成材

(4)集成材用料在胶合前剔除节疤、腐朽等木材缺陷,这样可制造出缺陷少的材料。配板时,即使仍有木材缺陷也可将木材缺陷分散。

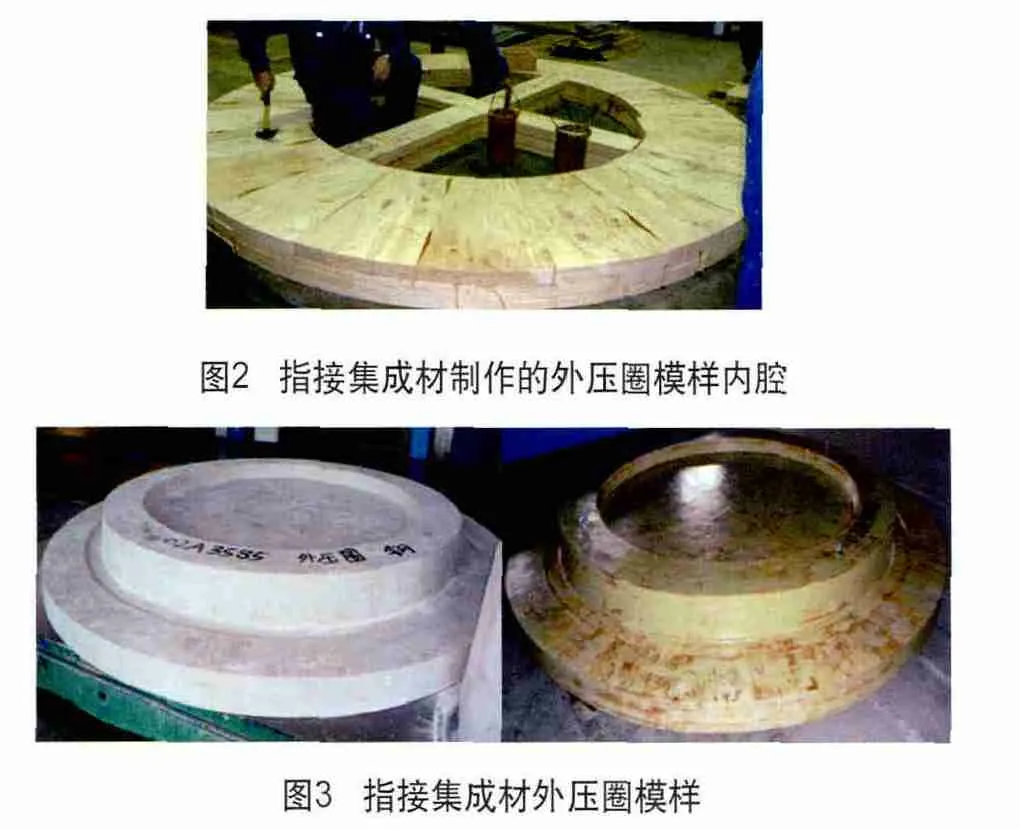

图2为试验采用指接集成材制作的外压圈模样内腔,其整体拼接性及粘接性良好,尺寸准确,表面平整光滑,加工性良好,并且单板无任何节疤。

图3为采用指接集成材制作的外压圈模样,由于双面无结疤,表面非常光滑平整。并且由于其是以小径材为原料指接而成,整体材性及加工性能十分接近实木性能,非常适合我公司模样车间的生产现状。

3. 结果与讨论

与传统红松实木对比,传统红松实木单板表面粗糙,毛刺很多,平整度较差,并且结疤较多。制作模样时首先需要经过两次平刨工序,然后再进行大面积表面打磨才能满足使用要求,且表面节疤需要使用大量原子灰进行填补。

指接集成材制作模样所达成的效果如下:

(1)材料利用率大幅提高 由于指接集成材具有尺寸准确,表面平整无节疤,以及光滑度高等特点,无需进行压刨处理,可以直接使用,所以材料利用率可大幅度提高,其在厚度方向的利用率可达100%。而传统红松实木板材在使用时,厚度方向浪费达到1/4~1/3。例如三峡叶片模样总共使用24m3红松实木,经统计单纯刨削工序就浪费木料6~8m3。由此可以看出红松实木利用率是比较低的。

(2)减少加工工序与能耗 由于指接集成材表面粗糙度值低,无需进一步处理,所以使用指接集成材可以减少压刨工序,降低模样制作能耗,大幅度减少模样制作时间,提高生产效率,降低模型整体制作的综合成本。

(3)增加模样使用寿命 指接集成材在力学性能及材料质量均匀化方面均优于实体木材,并且可按层板的强弱配置,提高其强度性能,同种材料下其强度性能为实体木材的1.5倍,从而可大幅度增加模样的使用寿命。

(4)提高模样整体尺寸稳定性 指接集成材的原料经过充分干燥,即使大截面、长尺寸材,其各部分的含水率仍均一,与实体木材相比,开裂、变形小,模样整体尺寸稳定性可大幅度提升。

(5)模样表面质量大幅度提高 由于指接集成材可以做到双面无节,所以模样表面可以做到零缺陷,这样可大幅度提高模样表面质量,同时大幅度减少原子灰的使用量,较少苯乙烯释放,减少环境污染。

(6)提高模样制作安全性 红松实木板材存在大量结疤,在锯割与平刨过程中板材很容易跳动,节疤容易飞出,极易造成人身伤害。而指接集成材双面无节,不存在安全隐患。

4. 经济效益分析

(1)经济效益 目前,红松实木价格约为4250元/m3,按上述宽度与厚度方向浪费率来算,实际折算红松实木价格为6517元/m3,加之加工需要两序压刨工序,工时费,设备使用费,所以综合成本计算约为7650元/m3。指接集成材价格约为5610元/m3,其不用压刨,几乎没有材料浪费率,所以实际使用成本要低于红松实木。

据统计,我公司2010~2012年热加工木型车间每年木料使用量约为500m3,按照上述价格分析,使用红松实木全年成本约为382.5万元,使用指接集成材全年成本约为280.5万元,全年可节约成本102万元。

(2)社会效益 木材资源是全人类的宝贵资源,其资源是否丰富直接影响到人类生存环境的优劣,按照每年制作模样所用木材的数量,对原木资源需求是相当大的,所以使用小径材为生产原料的指接集成材是节约木材使用的有效措施。

5. 结语

(1)经过大量试验,最终确定指接集成材是目前满足生产实际要求的理想替代传统红松实木原料。

(2)使用指接集成材成功解决了传统红松实木所存在的问题,并且在生产中达到了较理想的效果。

(3)使用指接集成材可大幅降低模样制作成本

(4)指接集成材适用于单件小批量铸件生产用模样。