基于频谱分析的天车主起升减速机故障诊断

2015-12-27吕艳春

吕艳春

(北京首钢机电有限公司迁安机械修理分公司,河北 迁安 064400)

基于频谱分析的天车主起升减速机故障诊断

吕艳春

(北京首钢机电有限公司迁安机械修理分公司,河北 迁安 064400)

介绍了频谱分析在齿轮箱故障诊断中的应用,阐述了齿轮箱故障诊断中的边频带分析方法,列举了齿轮箱的典型故障形式及故障特征频谱。

频谱分析;边频带;减速机;故障诊断

一、频谱分析在齿轮箱故障诊断中的应用

1.频谱分析

频谱分析是现代信号处理技术中最常用的重要方法之一,在现代工业实际应用及科学领域中都有广泛的应用。振动信号的频谱分析是齿轮故障信息的最基本、最重要的方法之一。

齿轮箱振动信号的频谱成分十分复杂,除了明显的啮合频率及其高阶谐频的谱线外,还有许多按一定规律分布的小谱线,这就是齿轮箱振动的边频带谱。其产生是由于几种动载同时作用在元件上,相互叠加产生了调制的结果。通常载频为啮合频率及其高阶谐频或其他高频成分,而轴的转动频率及其高阶谐频则为调制信号。

2.齿轮故障诊断中的边频带分析

齿轮啮合产生的振动信号的功率谱或频谱中的主要频率成分应当包含齿轮轴转频、齿轮啮合频率及其倍频。转频计算公式为:

式(1)中:

n——齿轮转速,r/min。

定轴转动齿轮啮合频率计算公式为:

式(2)中:

典型的齿轮啮合振动信号频谱图包括:齿轮转频fr,齿轮啮合频率fg,以及齿轮啮合频率的2倍频。齿轮在运转时存在多个激励源,所采集到的振动信号往往是以齿轮啮合频率及其谐波为载波频率,齿轮所在轴转频及其倍频为调制频率的已调制信号。在频谱中则表现为在齿轮啮合频率及其谐波或齿轮各阶固有频率及其谐波周围出现边频带。

3.齿轮箱的典型故障及频谱特点

在齿轮箱的部件失效中,齿轮、轴承所占的比重约为60%和19%,所以齿轮箱振动的故障诊断主要是齿轮和轴承的故障诊断。齿轮运行的主要故障有:齿轮磨损、齿面点蚀、齿面接触疲劳和断齿等。轴承的主要失效形式分为正常失效及非正常失效:正常失效形式包括疲劳剥落和磨损;非正常失效形式包括早期疲劳实效、早期磨损实效、烧伤、蠕动、零件的损坏等。

(1)齿轮磨损

由于长时间使用及受力不均匀等原因,齿轮的齿面容易发生磨损等现象。根据齿面磨损状况的不同,磨损可分为均匀磨损和非均匀磨损。均匀磨损时,齿形无明显的局部改变,运转过程中不会出现明显的冲击,无明显的调制现象,振动频谱图主要表现为啮合频率及其倍频的幅值的增大。如果磨损继续严重时,齿轮各阶啮合频率幅值会明显增大,且阶数越高幅值增大越明显,振动的幅值也会增大。磨损不均匀时,齿面出现明显的局部改变,此时会出现啮合频率调制现象。

李克强总理在《2018年政府工作报告》中提出,加强新一代人工智能研发应用,在医疗、养老、教育、文化、体育等多领域推进“互联网+”。人工智能又一次在国家政策层面受到足够的重视,互联网期刊行业作为“互联网+”政策下的受益者,作为与教育和文化息息相关的行业,在未来将会成为人工智能应用的重点领域。

(2)齿面点蚀

齿面轻微点蚀的频谱结构表现为啮合频率及其倍频附近存在数量少且分布稀疏的边频带。点蚀较为严重时会出现较大的凹坑,齿轮在运转过程中会出现较大的周期性冲击,由于大的冲击作用,可能会激起齿轮固有频率的调制现象。

(3)滚动轴承故障

齿轮箱中滚动轴承故障也较为常见。滚动轴承由内圈、外圈、滚动体及保持架4部分组成。当滚动轴承的任一部分出现故障时,在频谱图上都会表现出一定的故障特征频率,根据特征频率即能准确定位轴承故障部位。无论外圈、内圈或滚动体故障时,通常都会产生以外圈固有频率为载波频率,以轴承通过频率为调制频率的滚动轴承外圈固有频率调制现象。齿轮箱中滚动轴承故障时的激振能量要比齿轮或者轴系故障时的激振能量小的多,因此其故障振动信号也较难识别。

二、故障诊断实例

炼钢350t天车作为炼钢工艺的关键设备,该设备能否稳定运行直接关系到炼钢生产稳定及现场生产、设备和人员的安全。由于350t天车结构型式及生产节奏的特殊性,不能按照更换周期进行更换和检查,为了更好地监测其运行状态,对350t天车进行了状态监测及故障诊断。

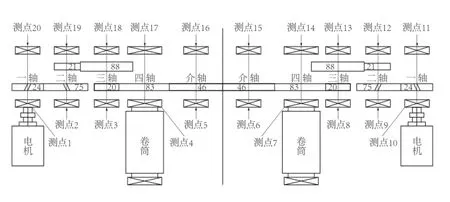

1.振动测试参数的选取及测点的布置

测试过程中,分别对主起升减速机箱体的轴承位进行振动测试及冲击脉冲测试。上升过程中测试垂直方向的振动及冲击脉冲,下降过程中测试轴向振动。所采用的检测仪器为“设备振动综合分析仪”。振动测试参数包括:加速度、速度和位移,测点布置如图1所示。

2.特征参数

被监测的天车主起升减速机齿轮箱的中心距α、模数mn、齿数z如表1所示。电机额定转速为595r/min,总传动比54.345。一轴、二轴的传动比3.125。

(2)轴承型号及其故障特征频率

被监测天车的主起升减速机的轴承型号如表2所示。

测试过程中,电机转速约为575r/ min。根据轴承型号及轴的转速算得的一、二轴轴承故障特征频率如表3所示(表3中,FTF表示保持架故障通过频率;BPFI表示内圈故障通过频率;BPFO表示外圈故障通过频率;BSF表示滚动体故障通过频率)。

图1 炼钢350t天车主起升减速机测点位置示意图

表1 齿轮箱技术特性参数表

表2 炼钢350t天车主提升减速机轴承型号

表3 一轴、二轴上23036CC/W33轴承各部件的1倍通过频率对照表

表4 各轴转频及轴上齿轮啮合频率的计算结果

3.啮合频率及边频的计算

测试过程中,电机转速大约为575r/min。各对啮合齿轮传动比、各轴转速及转频、各啮合齿轮的啮合频率计算结果如表4所示。

4.测试工况及测试结果

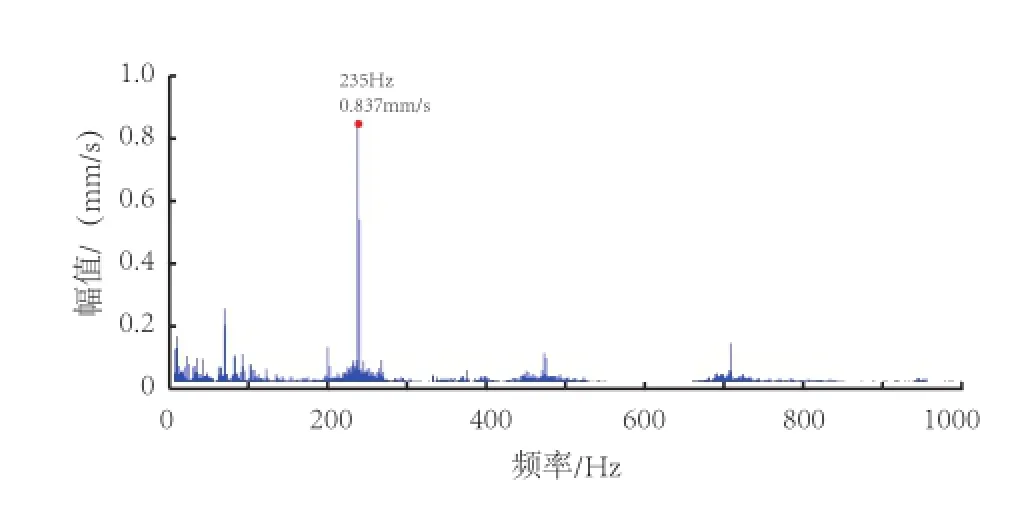

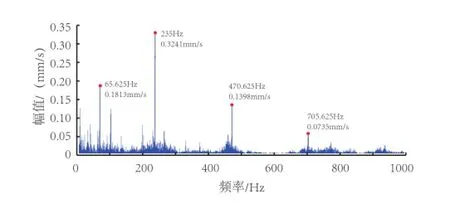

图2 测点1垂直方向振动测试结果

图3 测点20垂直方向振动测试结果

图4 测点2垂直方向振动测试结果

图5 测点19垂直方向振动测试结果

图6 一轴齿轮不均匀磨损照片

图7 二轴大齿轮磨损照片

图8 齿轮裂纹

文中信号均取自136#天车,测试工况为吊一空包(约110t),典型测点的测试结果如图2~5所示。

5.测试结果分析

在该齿轮箱左侧一轴、二轴的电机侧及外侧的频谱结构中,均出现齿轮的啮合频率(约231Hz)及其倍频,在啮合频率周围出现边频(约9.5Hz),且边频间距大约为该轴(一轴)的转频,啮合频率幅值随阶数的增大而增大。因啮合频率边频的出现及啮合频率幅值随阶数增大而增大现象,判断该轴上的齿轮存在磨损现象。在检修过程中重点检查齿轮的磨损情况以及齿轮箱内部各部件的连接、啮合松动情况。

6.诊断结果验证

炼钢作业部及时对减速机齿轮箱进行了解体检查,检查时发现齿轮存在不均匀磨损现象(图6~7)及裂纹(图8)。

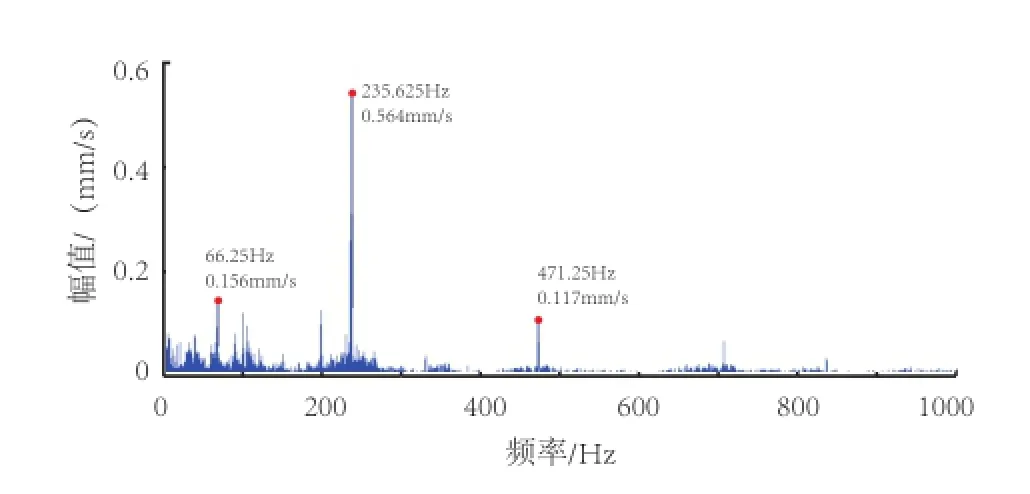

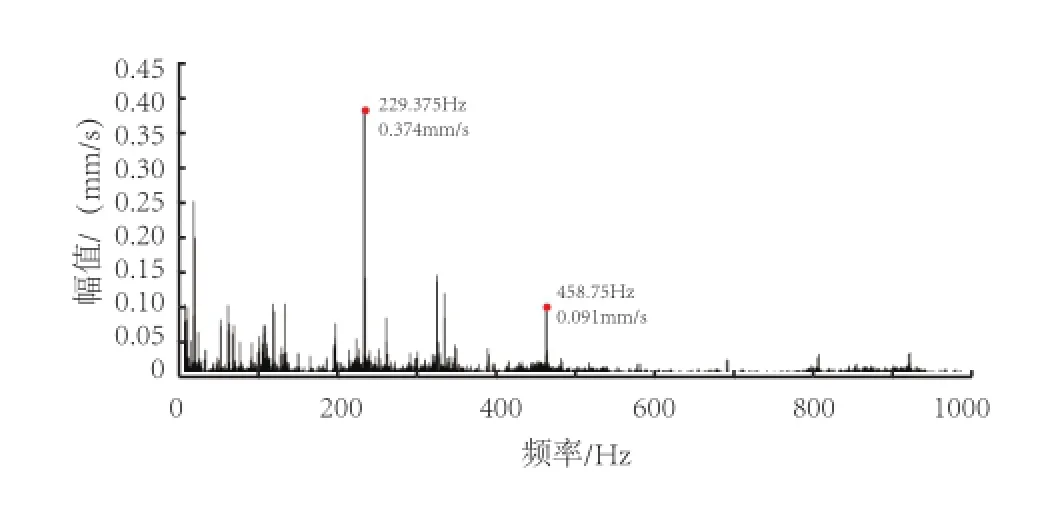

7.检修后的测试结果对比

检修后,测试结果如图9~12所示。

由以上测试结果的振动频谱图可以看出,频谱结构中以齿轮啮合频率为主,倍频幅值随阶数增大而减小,未出现明显的边频成分及其它明显的特殊频率成分。

三、结语

通过对炼钢350t天车主起升减速机的监测及诊断,准确地判断出被监测减速机中的齿轮存在齿面磨损现象,通过对齿轮箱解体检查,验证了诊断结果的准确性。实践证明,机械故障特征频率周围的边频带谱及其谐波理论是进行齿轮箱故障诊断的重要依据,通过对振动信号进行频谱分析能快速、准确地确定故障部位,为设备的日常检修及维护提供了参考性意见,科学地指导维修作业。频谱分析法能够准确定位齿轮箱的故障部位,是一种有效的故障诊断方法。

事实上,天车测试难度大,影响测试结果因素多,仅通过一次测试即确定其运转状态有一定的难度。为了更好地监测其运行状态,安装在线监测及故障诊断系统是行之有效的方法,该方法既能实现实时的监测,准确记录测试数据,避免测试过程中因人为原因造成的误差,又解决了现场测试过程中给采集员带来的安全问题。

[1]钟秉林,黄仁.机械故障诊断学[M].北京:高等教育出版社,2002.

[2]王志强,侯灿明.边频带谱理论的齿轮箱故障诊断[J].起重运输机械,2004(11):52-54.

[3]寇汉萍.边频带分析在齿轮故障诊断中的应用[J].冶金设备,2009(3):36-38.

[4]魏秀业,潘宏侠.齿轮箱故障诊断技术现状及展望[J].测试技术学报,2006(4):368-376.

[5]于群,齐富民,闻天苑.最新轴承设计与技术规范、故障诊断实务全书[M].北京:中国音像出版社,2005.

图9 测点1垂直方向振动测试结果

图10 测点20垂直方向振动测试结果

图11 测点2垂直方向振动测试结果

图12 测点19垂直方向振动测试结果

[6]丁康,李巍华,朱小勇.齿轮及齿轮箱故障诊断实用技术[M].北京:机械工业出版社,2005,08.

[7]陈长征,胡立新,周勃等.设备振动分析与故障诊断技术[M].北京:科学出版社,2007,05.

TH215

B

1671-0711(2015)02-0036-04

2014-07-26)