6kg级微型涡喷发动机设计制造的实验研究

2015-12-26李言蹊

李言蹊

摘要 本次实验研究是设计制造一个6kg级微型涡喷发动机,以此提高我们设计及制造技能,同时也有效的提高我们对知识探索的积极性。实验研究方法是根据小型涡轮喷气式发动机的设计经验与流程,对现有设计方案进行修改,使之在考虑到材料以及转速限制等问题下,确保小型涡轮喷气式发动机在体积限制下动力性能最高。

关键词 涡轮喷气式;发动机;设计;制作

中图分类号 V2

文献标识码 A

文章编号2095-6363(2015)10-0080-01

微型涡喷发动机在当下低成本空中武器中有着较为广泛的应用,其可以作为先进动力装置,具有较好的能量密度和推重比优势。本文着重对这一技术进行了研究,希望本文的研究,能够更好地促进微型涡喷发动机的发展。

1 国内外研究现状和发展动态

涡轮喷气发动机与涡扇发动机相比,具有更好地推进效率,在飞机中应用,可以更好地保证飞机飞行的稳定性和速度性。涡轮喷气发动机在飞机速度超过音速后,仍然具有着较好的推进效率,将该发动机进行微小化和轻量化处理,可以将之更好地应用于日常生活当中。就当下涡轮喷气发动机发展现状来看,如何将其进行微小化处理,已经成为一个热门议题。市场上,微型涡喷发动机可以用于发电和推进,能够更好地促进相关产业的发展和进步。例如涡喷发动机的发电功能,在日常生活中有较大的应用空间。在推进方面,可用做靶机的发动机、小型无人机的发动机等。在市场的带动下,目前的微型涡轮喷气式发动机的推力范围以几公斤到几十公斤为主,在研究更小的超微发电机则推力到几克。

2 设计方案

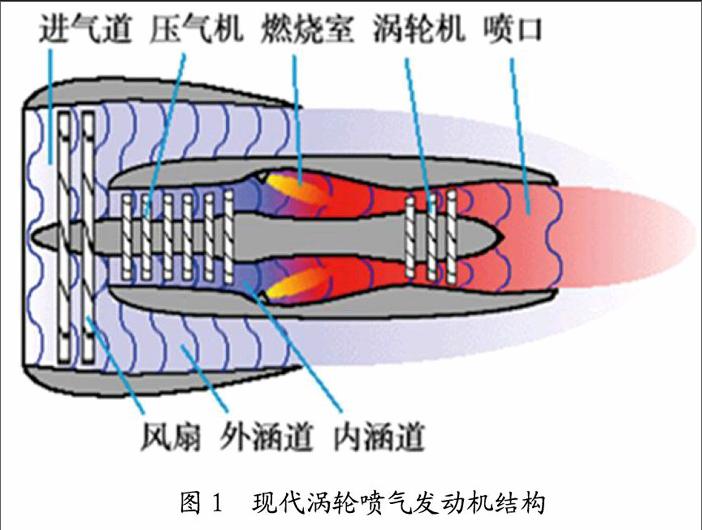

我们在制定方案过程中,必须对现代涡轮喷气式发动机的结构进行有效了解,在进行方案设计过程中,要着重考虑实际需要。同时,设计成本方面不必注重太多,这主要是在制造过程中,采用了数控加工方式,可以有效地压低制作成本。轴采用304不锈钢,用数控车床进行加工;燃烧室采用304不锈钢,采用数字程序自动化制线切割;涡轮采用304不锈钢,压气机采用铝合金,用五轴数控加工中心进行加工。本次微型涡轮喷气式发动机在设计上具有以下特点。

1)要考虑较低的制作成本、以及较少的零件数目。因此,质量轻,尺寸小、工作可靠、维护方便。

2)先进的高速陶瓷轴承技术,可以在恶劣的条件下稳定工作。(但是这次考虑到成本以及整体技术我们暂时并未采用高速陶瓷轴承而使用的nsk轴承)我们采用的是燃油与润滑油混合技术,因此我们不需要单独设计滑油系统,大大的简化了设计。

3)受外形和尺寸影响,压气机和涡轮的效率很低,单级离心压气机和单级轴流涡轮转子,增压比一般在3到5.5。

4)压气轮等主要部件最好采用整体精铸、快速成型锻造工艺等,已降低制作成本。(考虑到本次的制作工艺以及技术,我们采用直接数控加工工艺。)

5)小型涡轮喷气式发动机启动加速设计是难点,尤其是快速启动技术。(一般采用高速微型电动机驱动,但考虑到成本及技术我们前期先采用强力鼓风机驱动。)

预期效果:制作出实体微型喷气式发动机,完成其技术指标:推力大于6kg,长度小于250mm,外径小于150mm,最大转速:103,OOOrpm,排气温度:550degC。

3 制作方案

根据设计方案采用的制造方案。

1)对于主轴的制作我们将采用本学校工程训练中心车床。轴是涡喷发动机重要构件,其主要作用是支撑传动零件并传动扭矩,所以加工出合格主轴是能够保持涡喷发动机正常工作的前提,要选取定位基准:尽量采用两中心孔顶尖,低速加工,因为必须保证其同轴度,以及端面对回旋轴线的垂直度等都与主轴的设计基准——轴线有关。

2)燃烧室我们将采用数字程序自动化制线切割机床对304不锈钢板切割,这种切割的好处是工作相对平稳、抖动小、并且多次切割减少材料的变形,加工质量相对较高。

3)主要难点是在于扩压器导向器和涡轮的制作,尽量使用机械院校所普遍具备的车床,但由于我们是初级探索阶段,所以我们将采用五轴数控加工中心,而对于外壳的制作我们将会采用氨弧焊接方法。

研究过程中要绘制图纸,根据累计的经验,认为在材料上304不锈钢和6开头的铝合金最为合适。首先进行以304不锈钢为材料的主轴和以铝合金为材料的压气轮的制作,接下来进行燃烧室内壁和外壁切割,最后进行轴承的制作。

4 项目的创新点和特色

在设计微型涡轮喷气式发动机时最主要的限制因素为转子系统的设计,所以为提高其作品的设计水平,必须拥有扎实的机械设计及制造技术。采用微型轴搭配压力机和涡轮,构成了独有的微型转子系统,这在以前的涡轮喷气式发动机中是很难见到的。