泡沫混凝土复合发泡剂的实验研究

2015-12-26戴民李秀魏征王羽

戴民,李秀,魏征,王羽

(沈阳建筑大学 材料科学与工程学院,辽宁 沈阳 110168)

泡沫混凝土复合发泡剂的实验研究

戴民,李秀,魏征,王羽

(沈阳建筑大学 材料科学与工程学院,辽宁 沈阳 110168)

选用阴离子表面活性剂进行发泡剂复配研究,以脂肪酸聚氧乙烯醚硫酸钠(简称AES)为基础,分别复配不同掺量的十二烷基硫酸钠(简称K12)和α-烯烃磺酸钠(简称AOS),并添加适量不同稳泡剂配制成复合发泡剂。通过测量泡沫的发泡倍数、沉降距、泌水量来评价发泡剂的发泡性能。结果表明,以硅树脂聚醚乳液(MPS)为稳泡剂,当AOS取代40%的AES时,发泡剂表现出良好的泡沫稳定性,发泡倍数可达到38.3倍。

混凝土发泡剂;复配;泡沫性能

0 引言

物理法发泡生产泡沫混凝土的过程中,发泡剂的性能对泡沫混凝土的质量起决定性作用[1-3]。对于发泡剂,除要求有足够高的发泡倍数外,其泡沫的稳定性和均匀性对混凝土的孔结构有显著影响,进而对混凝土的强度、密度、导热系数及吸水率等产生影响[4-7]。目前市场上的发泡剂种类主要有松香类、表面活性剂类、蛋白类及复合型发泡剂,其性能也各不相同,表面活性剂类表现出更强的发泡能力,而蛋白类具有更高的稳定性,但相对成本也会更高一些[8-9]。现阶段对于发泡剂的性能评价方法也存在很多种,主要集中在对起泡能力和泡沫稳定性方面的评价,起泡能力一般通过起泡比、发泡倍数等来评价,泡沫稳定性则通过携液量、沉陷距、保水系数等来评价[10-13]。JG/T 266—2011《泡沫混凝土》标准详细给出了泡沫混凝土发泡剂的评价方法。

阴离子表面活性剂具有产量大,取材方便,价格低廉等优点,并具备优异的起泡能力,但泡沫的大小、稳定性较难控制。笔者选择多种阴离子表面活性剂进行复配,并辅以不同的稳泡组分,通过测试不同样品的发泡倍数、沉降距和泌水量,优化出适用于泡沫混凝土生产的复合发泡剂。

1 原材料与实验方案

1.1 原材料

发泡组分:脂肪酸聚氧乙烯醚硫酸钠(简称AES),淡黄色浓稠液体,固含量70%;十二烷基硫酸钠(简称K12),白色粉末,固含量92%;α-烯烃磺酸钠(简称AOS),白色粉末,固含量98%。

稳泡组分:椰子油脂肪酸二乙醇酰胺,淡黄色液体,固含量65%;硅树脂聚醚乳液,半透明膏体,固含量70%。

1.2 泡沫性能测试方法

按照JG/T 266—2011附录A测试泡沫的发泡倍数、1 h沉降距和1 h泌水量。

1.3 实验方案

(1)发泡剂的制备。将AES(固含量为70%)分别以5%、14%、23%、32%和41%的浓度配制成发泡剂母液,测试泡沫的发泡倍率、沉降距和泌水量,通过性能比较,优选出AES的最佳浓度。以优选后的AES浓度为基础,分别用K12和AOS取代30%、40%、50%的AES进行复配,并分别添加不同稳泡组分制成复合发泡剂。

(2)泡沫的制取及测试。将复合型发泡剂与水按质量比1:20稀释成发泡液,采用空气压缩式发泡机制取泡沫后,按照JG/T 266—2011的规定测试泡沫性能。

2 结果与分析

2.1 AES发泡剂对泡沫性能的影响

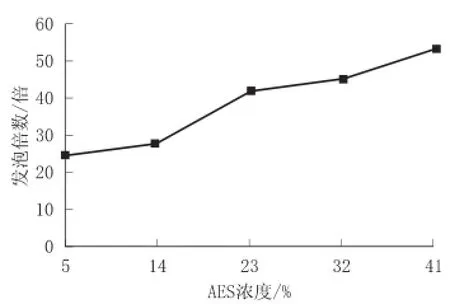

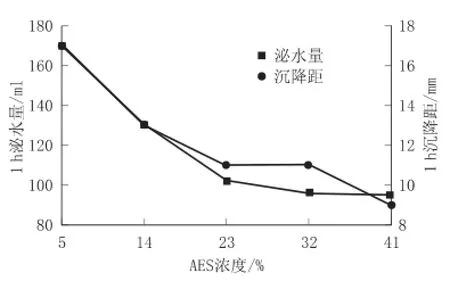

不同浓度AES对发泡剂发泡倍数、1h泌水量、1h沉降距的影响分别见图1、图2。

图1 不同浓度AES对发泡剂发泡倍数的影响

由图1可以看出,随着AES用量的增加,发泡剂的发泡倍数逐步提高。AES浓度在14%~23%时,发泡增速最快,且发泡倍数高于20倍,符合JG/T 266—2011中对于发泡倍数>20倍的要求。而浓度高于23%后,发泡倍数增速放缓,但仍然保持升高趋势。原因是AES浓度的增加会提高水溶液中活性剂分子数量,降低溶液的表面张力,致使其发泡能力随着浓度的增加而提高。

图2 不同浓度AES对发泡剂泡沫稳定性的影响

由图2可以看出,随着AES浓度的升高,泡沫稳定性显著提高。AES浓度为5%~23%时,1 h沉降距显著降低,而浓度为23%和32%时,1 h沉降距均为11 mm,在浓度提高到41%时,沉降距为9 mm。在泌水量方面,低浓度时,泡沫1 h的泌水量高达170 ml,当AES浓度提高到23%时,泌水量降低到了102 ml,浓度继续增大,泌水量则保持在95 ml左右,仍然达不到JG/T 266—2011标准规定<80 ml的要求。总体而言,AES浓度不大于23%时,随着浓度的提高,泡沫的1 h沉降距和泌水量均得到显著改善,而大于23%后,虽然稳定性仍有提高,但已经趋于平缓稳定。原因是随着发泡能力的不断提高,泡沫液膜不断增大而变薄,抗压能力下降,致使稳定性不再明显提高。所以,浓度大于23%后,再提高AES浓度对于提高泡沫的稳定性并没有显著作用,也就是说阴离子表面活性剂活性分子的数量过多对于泡沫稳定性的提高将不会发挥更好的作用。

综合考虑发泡剂的3项性能指标和经济因素,选择AES浓度为23%进行后续实验。

2.2 AES与K12复配发泡剂的泡沫性能

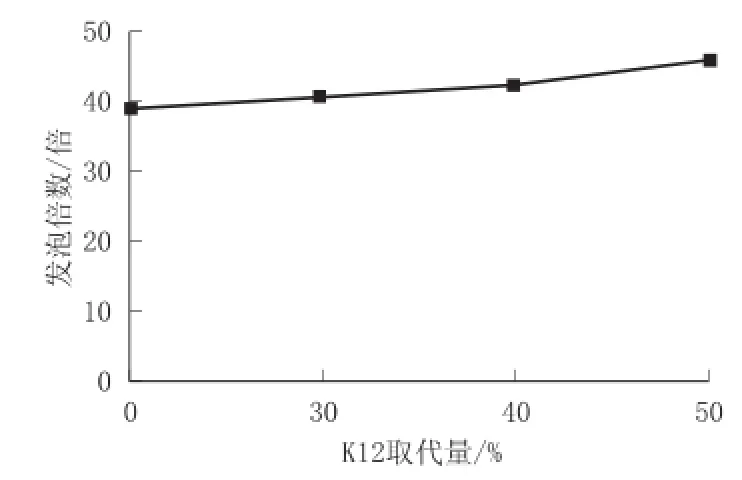

控制AES浓度为23%不变,用K12分别取代30%、40%、50%的AES进行复配,并添加复配物总质量1/7的MPS作为稳泡剂。AESGN K12复配发泡剂的性能见图3、图4。

图3 AES与K12复配发泡剂的发泡倍数

从图3可以看出,随着K12取代量的增加,发泡倍数呈上升趋势,当取代量为50%时,发泡倍数可达到45.7倍,在其它取代量时,发泡倍数也都在40倍左右,均符合JG/T 266—2011发泡倍数大于20倍的要求。表明以MPS为稳泡剂时,AES与K12进行复配,对发泡倍数稍有提高。

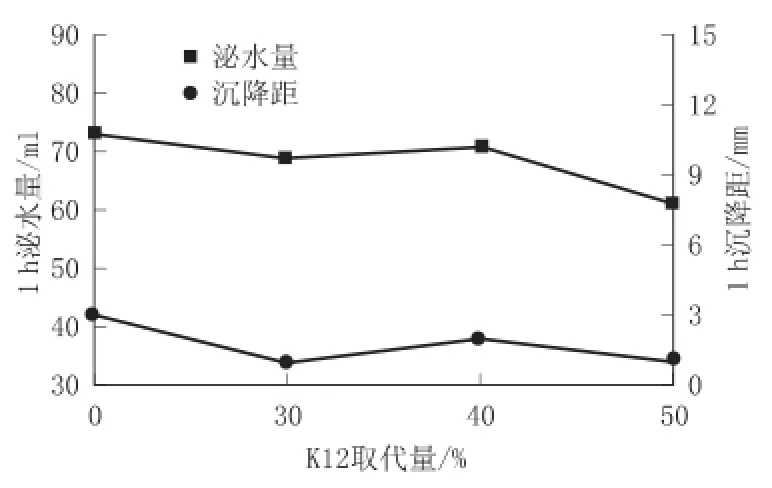

图4 AES与K12复配发泡剂的泡沫稳定性

从图4可以看出,复配K12后,泡沫稳定性得到明显改善,当K12取代50%的AES时,泡沫稳定性最佳,1 h沉降距仅1 mm,1 h泌水量为61 ml。其次是取代量为30%时泡沫稳定性较好,沉降距也只有1 mm,泌水量为69 ml。而取代量为40%时,效果最差。原因在于AES与K12本身都是表面活性剂,都具有发泡能力,而且K12具有更高的固含量,活性更高,当K12取代30%AES后,溶液中表面活性剂分子数增加,表面张力减小,气泡形成后所受液膜压力降低,排液速度减慢,气泡保持时间更长,因此泡沫稳定性提高。当取代量为40%时,由于发泡能力的不断提升,气泡逐渐变大而使液膜变薄,抗外力能力降低,所以此时的泡沫稳定性下降。继续将取代量提高到50%时,发泡液浓度继续升高,高浓度的溶液会增大体系的内黏力,内黏力会束缚气泡保持一定大小,不至于逐渐增大而破裂,使气泡受力均衡,达到一个新的受力平衡点,所以表现出良好的泡沫稳定性。需要说明的是,由于K12较低的溶解度,以取代量为50%复配时,发泡剂呈现半浑浊不完全透明的状态,在放置2~3 d后,溶液逐渐澄清透明。

综上所述,以MPS为稳泡剂,用K12取代50%的AES时制得的发泡剂的泡沫稳定性较好。

2.3 AES与AOS复配发泡剂的泡沫性能

在AES浓度为23%的情况下,用AOS分别取代30%、40%、50%的AES进行复配,并添加复配物总质量1/7的MPS作为稳泡剂,AES与AOS复配发泡剂的性能见图5、图6。

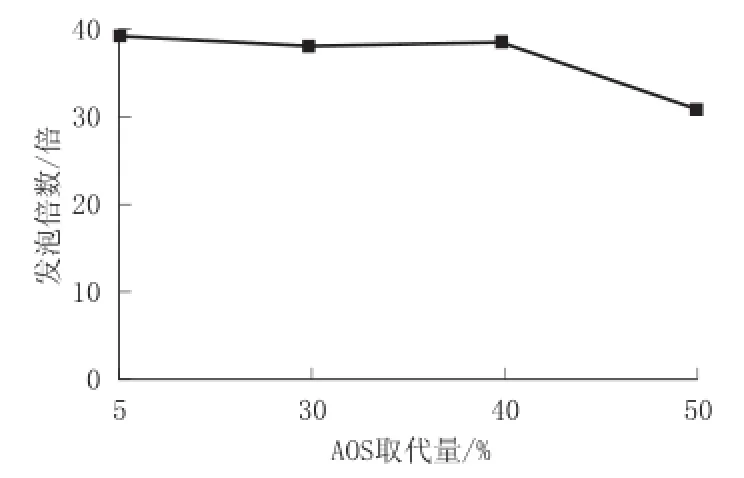

图5 AES与AOS复配发泡剂的发泡倍数

由图5可以看出,当AOS取代量为50%时,发泡剂的发泡倍数最低为30.8倍,而其它取代量的发泡倍数变化不大。表明,当MPS为稳泡剂时,以AES为基础复配一定量的AOS并不能提高发泡剂的发泡倍数,甚至略有降低。这是由于所用AOS具有更高的固含量,用量的增加使活性分子数过多,溶液浓度大幅提高,导致发泡时克服内黏滞阻力所做的功增大,所以发泡能力略有降低。

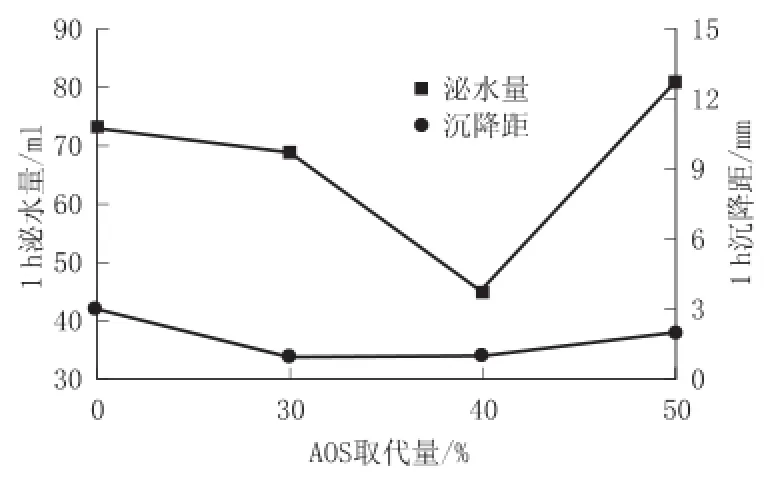

图6 AES与AOS复配发泡剂的泡沫稳定性

由图6可以看出,随着AOS取代量的增加,泡沫1 h沉降距和泌水量先降低后升高,取代量为40%时,1 h沉降距仅为1 mm,泌水量45 ml,泡沫稳定性得到大幅改善。而当取代量提高到50%时,泡沫稳定性变差,1 h沉降距为2 mm,而泌水量则高达81 ml。主要原因是,AOS的活性作用会降低溶液的表面张力,取代一定量的AES会使泡沫的稳定性提高。而当取代量为50%时,体系的内黏力过低对泡沫的稳定性不能发挥关键作用,而是由AOS更高的固含量使溶液中AOS的活性分子数相对AES分子数过多,相对于低取代量,此时的2种分子在空间的分布不均匀,气泡无法紧密排列形成稳定的泡沫结构,同时因受力的不均衡,使液体从压力大处向压力小处排液使泌水量增加,所以导致稳定性变差。

综合分析,以MPS为稳泡剂,当AOS取代40%的AES进行复配时可以得到综合性能良好的发泡剂。

2.4 不同稳泡剂对泡沫稳定性的影响

在以上实验的基础上,引入稳泡剂6501替代MPS。通过对泡沫性能的测试,发现发泡倍数的变化并不明显,均在40倍左右。

AES与K12复配时,2种稳泡剂对泡沫稳定性的影响见图7、图8。

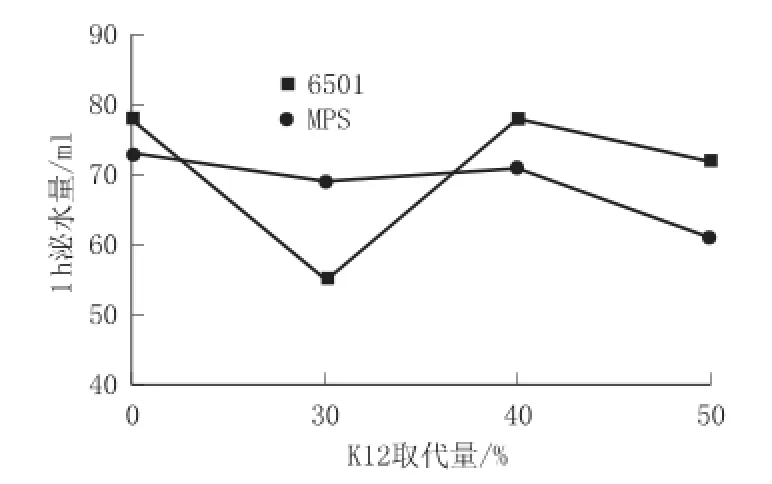

图7 不同稳泡剂对泌水量的影响

从图7可以看出,在泡沫稳定性方面,MPS的稳泡效果总体要比6501好。以MPS作为稳泡剂制得的发泡剂1 h泌水量基本可以控制在73 ml以下。而以6501为稳泡剂时,其泡沫的泌水量除了在K12取代量为30%时低于60 ml,其余取代量时,泌水量均高于同条件下以MPS为稳泡剂时发泡剂的泌水量。

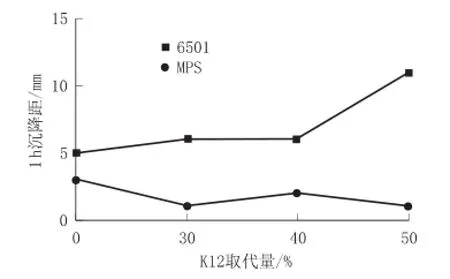

图8 不同稳泡剂对沉降距的影响

从图8可以看出,以MPS为稳泡剂的泡沫沉降距均在3 mm以下,而以6501为稳泡剂的沉降距则高于5 mm,最高时可达11 mm。

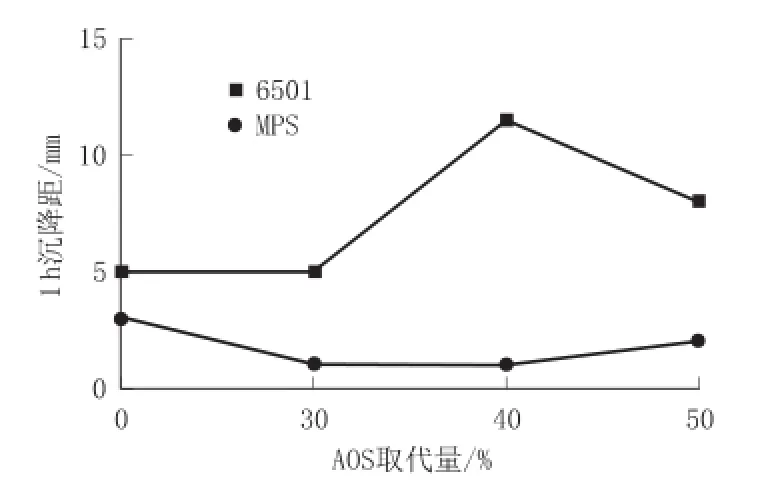

AES与AOS复配时,2种稳泡剂对泡沫稳定性的影响,见图9、图10。

图9 不同稳泡剂对泌水量的影响

从图9可以看出,在AES与AOS的复配体系中,MPS同样表现出比6501更好的稳泡效果。MPS对1 h泌水量的作用效果波动较大,随取代量的增加泌水量降低,取代量为40%时,达到最低45 ml;随后当取代量提高到50%时,泌水量大幅度升高。而6501则在AES与AOS复配体系中对泡沫泌水量的影响较为稳定,相互的差值在10 ml以内。

图10 不同稳泡剂对沉降距的影响

从图10可以看出,用MPS作为稳泡剂时可以将1 h沉降距控制在3 mm以下,而当使用6501作为稳泡剂时,沉降距均在5 mm以上,甚至高达11.5 mm,不符合JG/T 266—2011标准<10 mm的要求。

通过以上对比分析可以得出,本实验所用的2种稳泡剂在不同的复配体系及不同的取代量时其作用效果存在一定差异。但综合分析表明,稳泡剂MPS应用于阴离子表面活性剂时,稳泡效果更为明显,不论在泌水量方面还是在沉降距方面,都表现出更好的作用,其优于6501主要依赖于MPS本身良好的黏性,能给气泡液膜提供更好的弹性,液膜强度提高,从而抵抗外力的能力增强,使泡沫的稳定性提高。

2.5 复合发泡剂的应用

选用AES复配AOS的方案,以MPS为稳泡剂,AES浓度为23%,AOS取代AESR量为40%,作为复合发泡剂进行泡沫混凝土的试配。试验用P·O42.5水泥,水灰比0.45,采用先制泡,再与水泥浆料混合的方式拌制泡沫混凝土,配合比及相关性能见表1。

表1 试配泡沫混凝土的配比及物理力学性能

由表1可见,所选用的复合发泡剂在拌制低密度泡沫混凝土过程中表现出较好的稳定性,拌制的低密度混凝土经过28 d标准养护后也具有较好的力学性能。

3 结语

(1)通过对比单组份AES不同浓度时的泡沫性能,并考虑经济成本因素,AES的最佳浓度为23%,此时的发泡倍数为41.8倍,1 h泌水量为102 ml,沉降距为11 mm。

(2)AES与K12复配时,用K12取代50%的AES,并以MPS作为稳泡剂可以制备出性能优异的发泡剂,发泡倍数为45.7倍,1 h泌水量为61 ml,而沉降距仅为1 mm。

(3)AES与AOS复配时,用AOS取代40%的AES,MPS为稳泡剂,此时发泡剂的综合性能达到最好,发泡倍数为38.8倍,1 h泌水量为45 ml,沉降距为1 mm。

(4)对于阴离子表面活性剂类发泡剂,在改善泡沫稳定性方面,稳泡剂MPS的稳泡性能总体上优于6501。

(5)将AES,与AOS复配,以MPS为稳泡剂,AOS取代40%的AES时,制备出的复合发泡剂用于产生低密度泡沫混凝土时,其产品表现出良好的力学性能。配制出的A03、A04、A05级泡沫混凝土28 d抗压强度分别为0.76 MPa、1.22 MPa、1.87 MPa。

[1] 李森兰,王建平,路长发,等.泡沫混凝土发泡剂评价指标及其测定方法讨论[J].混凝土,2009(10):1-3.

[2] 王翠花,潘志华.泡沫混凝土发泡剂的泡沫稳定性研究[J].化学建材,2006,22(3):47-50.

[3] 张巨松,扬合,曾尤.国内外泡沫混凝土发泡剂及发泡技术分析[J].低温建筑技术,2001(4):36-37.

[4] SavolyArpad,ElkoDawnp.Foamingagentcomposition and process:CA,2081299[P].2003-07-29.

[5]扈士凯,李应权,徐洛屹,等.国外泡沫混凝土工程应用进展[J].混凝土世界,2010(10):48-50.

[6] 高波,王群力,周孝德.混凝土发泡剂及泡沫稳定性的研究[J].粉煤灰综合利用,2004(1):13-16.

[7]袁俊,徐迅.泡沫混凝土的研究现状及发展动态[J].墙材革新与建筑节能,2007(4):31-33.

[8]张亨.发泡剂研究进展[J].塑料助剂,2001(4):1-6.

[9]周莉,刘波.PEP与阴离子表面活性剂复配体系泡沫性能的研究[J].功能高分子学报,2001,14(4):461-464.

[10] 杨振,吴明华.阴/阳离子二元表面活性剂复配体系的发泡性能研究[J].浙江理工大学学报,2007,24(2):143-146.

[11]潘志华,程麟,李东旭,等.新型高性能泡沫混凝土制[J].新型建筑材料,2002(5):1-5.

[12] 徐燕莉.表面活性剂的功能[M].北京:化学工业出版社,2000.

[13]习志臻.混凝土泡沫剂的研究[J].江西建材,2000(3):5-8.

Experimental study of foaming agent of composite

DAI Min,LI Xiu,WEI Zheng,WANG Yu

(School of Materials Science and Engineering,Shenyang Jianzhu University,Shenyang 110168,Liaoning,China)

Choose the anionic surfactant to conduct foaming agent complex research,basing on fatty polyoxyethylene ether sulfate(abbreviated AES),complexed with different dosage of sodium dodecyl sulfate(abbreviated K12)and α-olefin sulfonate(abbreviated AOS),and add the appropriate amount of foam stabilizer formulated into foaming agent of composite.By measuring the foam expansion ratio,sedimentation distance,secretion of water to evaluate the performance of foam blowing agents.The result shows that emulsion silicone-polyether(MPS)as a foam stabilizer,when 40%of the AOS substituted ASE,foaming agents exhibit good stability,foaming ratio of 38.3 times can be achieved.

concrete foaming agent,composite,foam performance

TU528.042.4

A

1001-702X(2015)04-0026-04

2014-06-30;

2014-09-15

戴民,男,1973年生,辽宁营口人,副教授。