角接触球轴承热特性分析及试验

2015-12-26胡小秋陈维福

胡小秋,陈维福

(南京理工大学机械工程学院,210094,南京)

角接触球轴承热特性分析及试验

胡小秋,陈维福

(南京理工大学机械工程学院,210094,南京)

为了预测并控制轴承运转过程中热态特性对进给系统精度的影响,基于球轴承拟静力学和摩擦生热理论,计算了包括自旋摩擦力矩在内的摩擦生热,分析了热传递方式,并建立了热传递模型和一种考虑接触热阻的球轴承组件有限元热结构模型。采用有限元法仿真轴承组件稳态温度场,搭建试验台测试了不同转速和载荷下轴承的稳态温度分布及轴向热位移。结果表明:转速和轴向载荷对轴承温升及轴向热位移影响较大,其中温升在10 ℃以内时,轴向热位移与温度线性关系明显;在温度场中,滚珠温度最高,内圈温度次之,外圈温度最低;仿真结果与测试结果相对误差在7%以内,可有效预测轴承在不同工况下的稳态温度场及轴向热位移。

角接触球轴承;热传递模型;温度场;热位移

随着机床向高速度、高精度、高自动化方向不断发展,进给速度得到进一步提升。作为进给系统主要生热部件的角接触球轴承生热量快速提高,据统计,机床由于热变形造成的误差占机床加工误差高达70%[1]。其中,轴承温度异常上升引起的热位移将直接影响机床精度[2-3],同时还会造成接触面材料回火软化,导致轴承过早疲劳失效。以往对轴承热特性研究多限于理论分析,且对轴承做了定量的简化[4-13],并未从试验的角度进行验证。

转速及轴向载荷对轴承温升及温度分布影响较大,而径向载荷影响非常小[14]。本文以进给系统角接触球轴承为研究对象,选取轴向力及转速作为自变量,采用ANSYS软件对轴承稳态温度场做分析与计算,并与试验结果做比较,分析轴向力及转速对轴承稳态温度场及轴向热位移的影响规律。

1 轴承热分析模型

1.1 轴承内外圈滚道接触区生热计算

在传统分析轴承摩擦力矩的基础上,考虑自旋摩擦力矩,轴承发热量主要取决于外载荷、润滑剂黏性及滚珠自旋运动引起的摩擦力矩,各滚道摩擦区生热量均按1∶1平均分配给滚道及滚珠[13]。

轴承内、外圈滚道处的摩擦生热公式分别为

(1)

(2)

(3)

式中:Hi、Ho为轴承内、外圈与滚珠之间的摩擦生热功率;ωsi为滚珠相对于轴承内圈的自旋角速度;M1、M0、Msi为外载荷、润滑剂及滚珠自旋运动产生的摩擦力矩;Q、a、Σ分别为法向载荷、接触椭圆长轴、第二类椭圆积分。

1.2 轴承组件换热系数计算

轴承组件各表面与空气接触处发生对流换热,表面可分为静止面与旋转面。换热系数计算公式为

(4)

式中:h为换热系数;Nu为努谢尔特数;λ为流体热传导系数;L为特征长度。

1.2.1 静止面的对流换热 轴承座静止暴露在空气中,受到空气的对流换热,属于自然对流换热,其准则方程可表示为

Nu=C(GrPr)n

(5)

(6)

式中:C、n为常数;Gr为格拉晓夫准数;Pr为普朗特数;g为重力加速度;β为体膨胀系数;ν为运动黏度;Δt为流体与壁面温差。

1.2.2 旋转面的对流换热 轴以一定的转速旋转,属于强迫对流,准则方程可按下式计算

Nu=0.133Re2/3Pr1/3

(7)

Re=ωd2/ν1

(8)

式中:ω为轴的转速;ν1为空气的运动黏度;Re为雷诺数。

1.3 轴承热传递数学模型

轴承在热传递过程中主要考虑5部分热量散失[15],如图1所示。传统分析轴承组件热传递过程时,通常忽略轴承组件中结合面之间的接触热阻,与实际情况存在差异。本文考虑轴承内圈与轴、轴承外圈与轴承座之间的结合面接触热阻,建立了如图2所示的轴承组件热传递模型。

Q1:内圈传递到轴的热量;Q2:外圈传递到轴承座的热量;Q3:外圈散失到空气的热量;Q4:内圈散失到空气的热量;Q5:滚珠散失到空气的热量图1 轴承热量传递示意图

T1:轴承内圈温度;T2:轴承外圈温度;Tb:滚珠温度;Rco:外圈与轴承座之间的接触热阻;Rci:内圈与轴之间的接触热阻;Hi:滚珠与内圈滚道的摩擦热;Ho:滚珠与外圈滚道的摩擦热图2 轴承热传递模型

2 轴承组件温度场仿真

以轴承组件为研究对象,用solidworks取其四分之一进行建模,采用solid70单元进行网格划分,采用8节点单元,且每个单元只有一个温度自由度,进行三维稳态、瞬态热分析。接触对选择contact174单元和target170单元,并对接触面处进行网格细化,划分后的轴承组件有限元模型如图3所示,共有25 929个单元,6 453个节点。

图3 轴承组件网格划分

在进行有限元仿真分析时,兼顾三类热边界条件,即在特定的环境温度下,同时考虑轴承组件的热流密度及对流换热条件。基于外滚道控制理论,利用Matlab编程,对轴承动态特性非线性方程组进行求解,得到轴承组件各处的热载荷值。图4为轴向力为6 kN、转速为2 800 r/min时的稳态温度场云图。

图4 轴承组件温度云图

3 试验部分

3.1 试验装置

试验装置由两部分组成:一是机械部分,主要包括轴承座1、伺服电机2、轴向加力器16、电机底座和基板;二是测试部分,主要包括热电阻传感器10、红外测温仪5、压力传感器17、色散共焦位移计11、可编程逻辑控制器8、伺服放大器9、CHB数显表12、温度显示仪7及装有GX WORKS2软件和CCS MANAGER位移测试系统的计算机6等。图5为轴承热特性试验实物图。

1:轴承座;2:伺服电机;3:无熔丝断路器;4:开关电源;5:红外测温仪;6:计算机;7:温度显示仪;8:可编程逻辑控制器;9:伺服放大器;10:热电阻传感器;11:光学笔;12:光学笔调节支架;13:变压器;14:CCS控制器;15:压力显示仪;16:轴向加力器;17:压力传感器图5 热特性试验实物图

图6 仪器连接示意图

1:光学笔;2:轴端螺母;3:红外测温仪;4:轴承;5:轴承座;6:热电阻传感器图7 轴承内外圈温度及热位移测试原理图

3.2 试验条件

试验选取转速、轴向力为自变量,各仪器连接关系如图6所示。转速由伺服电机提供,轴向力通过两个双螺纹加力器来施加,轴承采用脂润滑。转速为0~2 800 r/min,轴向力为0~6 kN。采用WZP-201热电阻传感器采集外圈温度,温度通过XMZ-102温度显示仪进行测量,使用时通过在轴承座上钻孔,使得热电阻传感器测温头端部与轴承外圈贴合。通过红外测温仪测量内圈温度。采用STIL色散共焦位移计采集轴向热位移,通过CCS manager软件进行显示并记录。轴承内外圈温度及热位移测试原理见图7。

外圈温度取2点平均值,内圈温度

取4点平均值。红外测温仪及热电阻传感器精度均为0.1 ℃,色散共焦位移计精度可达0.01 μm,并配有调节支架保证光学笔与轴系的同轴度。因温度传感器及位移传感器均具有自动计数功能,待15 min内温度变化值不超过0.1 ℃、热位移不超0.1 μm时,即为最终试验值。

4 试验结果及讨论

4.1 温度场分析

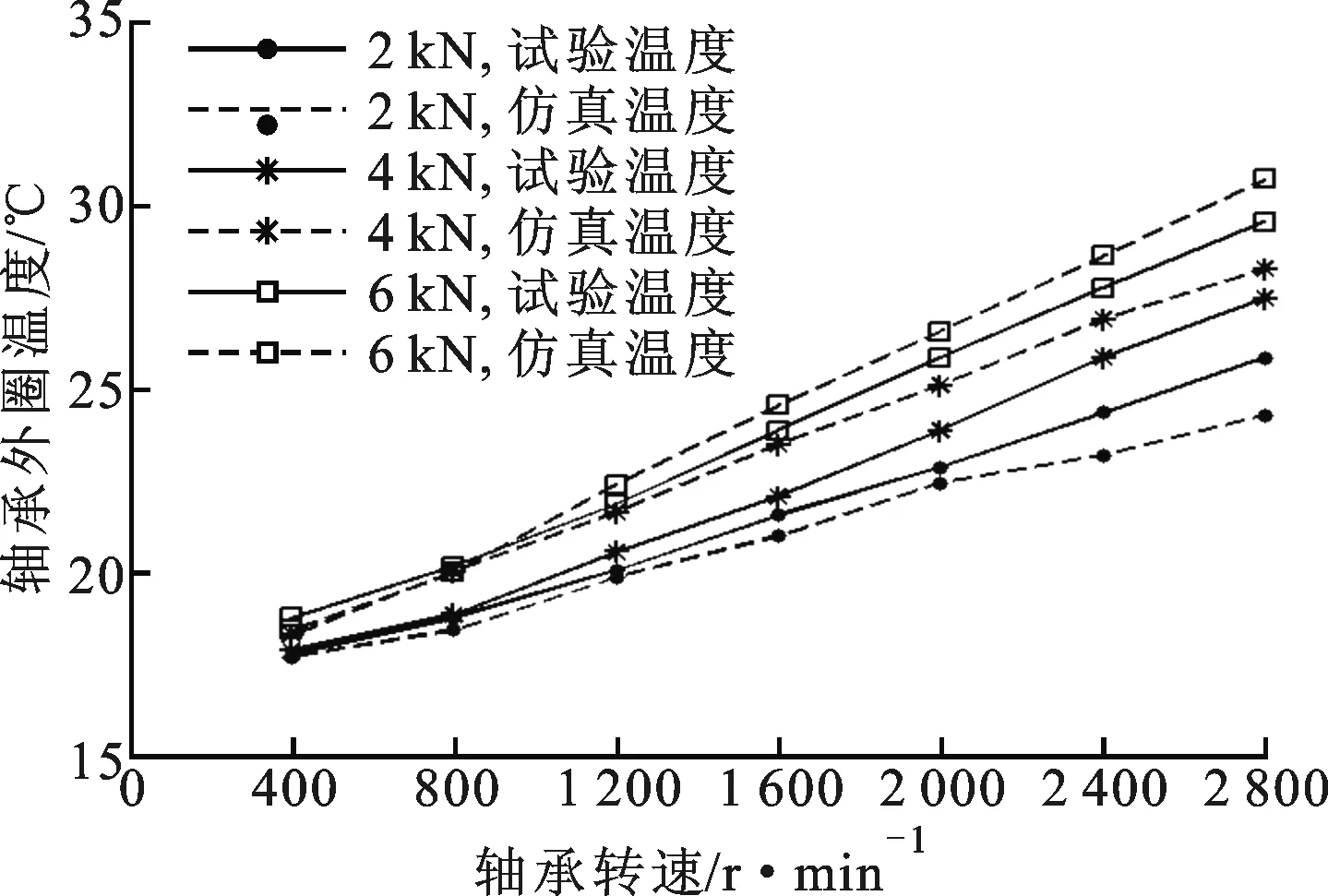

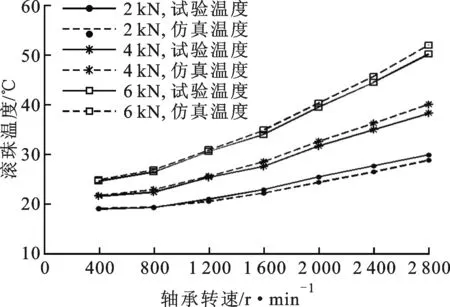

图8~图10为试验轴承在轴向力分别为2、4、6 kN工况下内外圈、滚珠的试验及仿真稳态温度值与转速的关系,室温为17 ℃。

图8 轴承外圈温度与轴承转速的关系

图9 轴承内圈温度与轴承转速的关系

图10 滚珠温度与轴承转速的关系

从图8~图10可以清楚看到,处于不同轴向力作用下转速对轴承内外圈及滚珠稳态温度的影响规律:低转速对温度影响较小,当转速大于800 r/min时,对温度影响基本呈线性;当轴向力为4 kN时,转速从800 r/min依次增大400 r/min,外圈温度依次增大1.8、1.9、1.8 ℃,内圈温度依次增大2、2.3、2.1 ℃。其理论解释为:在转速低时,轴承摩擦力矩小,整体发热量小;随转速升高,滚动体与滚道接触点的滚动分量及与内圈滚道接触点的自旋分量均增大,使得滚动体的滚动、滑动摩擦力均增加,致使发热量增大,温度升高。

在温度上升过程中,滚珠温度最高,内圈次之,外圈温度最低。对此可解释为:滚珠热传递空间有限,散热条件差,其外表面被油脂所包裹,产生的大部分热量难以较快传递出去;轴承内圈滚道与滚珠接触处存在自旋摩擦,产生的热量多于外圈,且热量大多只能通过细长轴向外传输;轴承外圈的散热面积大于内圈,产生的热量大多传导给导热性能较好的轴承座,最终通过热对流和热辐射散发到空气中。

综上,仿真结果与试验结果最大偏差不超过2.5 ℃,普遍在1.5 ℃以内。误差原因可解释为:在对流换热系数计算时,部分参数取值范围较宽或参考其他文献;仿真时网格划分精度对结果有一定的影响;试验过程中环境温度波动也会影响试验值。整体来看,轴承组件仿真稳态温度与试验结果基本吻合,相对误差控制在7%以内,说明建立的进给系统角接触球轴承计算与仿真模型正确合理。

4.2 轴向热位移分析

轴承外圈固定在轴承座上,轴承座固定在工作台上,轴承内圈固定在轴上,因此以轴端热位移代替轴承轴向热位移。

在轴向力为2、4、6 kN时,不同转速下的轴向热位移如图11所示。在同转速下,轴向力越大,热位移越大;在同轴向力下,随转速的增大,轴向热位移增大速度先快后慢。当轴向力为4 kN时,转速从1 200 r/min增大到1 600 r/min,轴向热位移增大1.3 μm;当转速从2 000 r/min增大到2 400 r/min时,轴向热位移增大0.9 μm。其理论解释为:随转速的增加,轴承温度不断升高,热位移不断增大。根据Hertz接触理论,滚珠与内外圈滚道的接触应力不断增大,其弹性变形进一步增大,滚道接触椭圆面积进一步增大,对轴承轴向热位移起到一定的阻碍作用。

图11 轴承轴向热位移试验结果

图12 轴承热位移与温度的关系

从图12可以看出,随轴承温度(轴承内圈温度)的不断升高,轴向热位移不断增大,但增大幅度不断下降。当轴向力为4 kN,温度从18 ℃增大到20 ℃时,轴向热位移增加1.8 μm;温度从27 ℃增大到29 ℃时,轴向热位移增加1.2 μm。

5 结 论

通过对NSK 35TAC 72A型角接触球轴承组件进行热态仿真分析及试验,测试了稳态温度场及热位移场,验证了有限元模型的正确性,并得到以下结论。

(1)轴承的发热功率受转速和轴向力影响明显,在相同轴向力下,轴承温度与转速基本呈线性关系。

(2)在相同工况下,滚珠温度最高,内圈温度次之,外圈温度最低。轴向力及转速越大,温差越明显。

(3)当轴承温升在10 ℃以下时,轴向热位移与温度基本呈线性关系,但随着温度的不断上升,热位移增大的幅度不断减小,主要原因是随着轴向热位移的不断增大,轴承的弹性变形限制其轴向热位移。

[1] JIN Chao, WU Bo, HU Youmin. Heat generation modeling of ball bearing based on internal load distribution [J]. Tribology International, 2012, 45(1): 8-15

[2] 郭学祥. 机床进给系统热态特性的数值仿真研究 [D]. 武汉: 华中科技大学, 2007.

[3] POULY F, CHANGENET C. Investigations on the power losses and thermal behaviour of rolling element bearings [J]. Journal of Engineering Tribology, 2010, 224(9): 925-933.

[4] 陈小安, 刘俊峰, 合烨, 等. 高速电主轴热态性能及其影响 [J]. 机械工程学报, 2013, 49(11): 135-142. CHEN Xiaoan, LIU Junfeng, HE Ye, et al. Thermal properties of high speed motorized spindle and their effects [J]. Chinese Journal of Mechanical Engineering, 2013, 49(11): 135-142.

[5] 阳红, 方辉, 刘立新, 等. 基于热误差神经网络预测模型的机床重点热刚度辨识方法研究 [J]. 机械工程学报, 2011, 47(11): 117-124. YANG Hong, FANG Hui, LIU Lixin. Method of key thermal stiffness identification on a machine tool based on the thermal errors neural network prediction model [J]. Chinese Journal of Mechanical Engineering, 2011, 47(11): 117-124.

[6] JIN K C, DAI G L. Thermal characteristics of the spindle bearing system with a gear located on the bearing span [J]. International Journal of Machine Tools & Manufacture, 1998, 38: 1017-1030.

[7] MIZUTA K J, INOUE T Y. Heat transfer characteristics between inner and outer rings of an angular ball bearing [J]. Heat Transfer Asia Research, 2003, 32: 42-57.

[8] 陈军. 涡扇发动机主轴承环下供油方法分析研究 [D]. 西安: 西北工业大学, 2007.

[9] 徐建宁, 屈文涛, 赵宁. 滚动轴承的温度场和热变形分析 [J]. 轴承, 2006 (5): 1-3. XU Jianning, QU Wentao, ZHAO Ning. Analysis on temperature field and thermal deformation of rolling bearings [J]. Bearing, 2006 (5): 1-3.

[10]王保民. 电主轴热态特性对轴承-转子系统动力学特性的影响研究 [D]. 兰州: 兰州理工大学, 2009.

[11]曹宏瑞, 李兵, 陈雪峰, 等. 高速主轴离心膨胀及对轴承动态特性的影响 [J]. 机械工程学报, 2012, 48(19): 59-64. CAO Hongrui, LI Bing, CHEN Xuefeng. Centrifugal expansion of high-speed spindle and its influences on bearing dynamic characteristics [J]. Chinese Journal of Mechanical Engineering, 2012, 48(19): 59-64.

[12]方兵, 张雷, 赵继, 等. 轴承结合部动态参数识别与等效分析模型的研究 [J]. 西安交通大学学报, 2012, 46(11): 69-74. FANG Bing, ZHANG Lei, ZHAO Ji, et al. Dynamic parameter identification and modeling for bearing joint interfaces [J]. Journal of Xi’an Jiaotong University, 2012, 46(11): 69-74.

[13]BURTON R A, STAPH H E. Thermally activated seizure of angular contact bearing [J]. ASLE Transactions, 1967, 10(4): 408-417.

[14]王燕霜. 轴连轴承温度场分析 [J]. 机械工程学报, 2011, 17(9): 84-91. WANG Yanshuang. Temperature field analysis of bearing with shaft [J]. Chinese Journal of Mechanical Engineering, 2011, 17(9): 84-91.

[15]薛志嵩. 高档数控机床丝杠支承轴承热特性分析及实验装置设计 [D]. 南京: 南京理工大学, 2013.

(编辑 杜秀杰)

Thermal Characteristics Analysis and Experiment for Angular Contact Ball Bearing

HU Xiaoqiu,CHEN Weifu

(Department of Machinery Engineering, Nanjing University of Science and Technology, Nanjing 210094, China)

To predict and control the effects of thermal properties of ball bearings on feed system accuracy, total heat generated by ball bearings, including self-spin friction torque was evaluated following the quasi-static and friction heat production theory, and the heat transfer way was analyzed. A heat transfer model considering thermal contact resistance between bearing components was established, and a test rig was set up to measure the temperature distribution and axial thermal displacement in the cases of different axial forces and rotation speeds. The results show that rotation speed and axial force exert a significant impact on bearing temperature distribution and thermal displacement. The axial thermal displacement linearly depends on temperature within 10 ℃ of temperature rise. The temperature of balls gets the highest, followed by inner ring, while outer ring the lowest. The relative error between test results and simulation results is within 7%.

angular contact ball bearing; heat transfer model; temperature distribution; thermal displacement

2014-06-13。

胡小秋(1963—),男,副教授。

国家自然科学基金资助项目(51105207)。

时间:2014-09-26

10.7652/xjtuxb201502018

TH133.33

A

0253-987X(2015)02-0106-05

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20140926.1339.003.html