不同催化剂作用下橡胶籽壳液化物的固化特性及树脂化研究

2015-12-26晓琴元波志锋继友

郑 云 武,刘 灿,杨 晓琴,黄 元波,郑 志锋,顾 继友

(1.云南省高校生物质化学炼制与合成重点实验室,西南林业大学材料工程学院,云南 昆明 650224;2.东北林业大学材料科学与工程学院,黑龙江 哈尔滨 150040)

不同催化剂作用下橡胶籽壳液化物的固化特性及树脂化研究

郑 云 武1,2,刘 灿1,杨 晓琴1,黄 元波1,郑 志锋1,顾 继友2

(1.云南省高校生物质化学炼制与合成重点实验室,西南林业大学材料工程学院,云南 昆明 650224;2.东北林业大学材料科学与工程学院,黑龙江 哈尔滨 150040)

以苯酚为液化剂,探讨了不同催化剂对液化反应的影响,同时对其动力学特性及其树脂化进行研究,揭示了液化产物的性质随催化剂的变化规律。结果表明,当采用硫酸催化的液化产物其液化反应最快,而对于混合酸而言,因其酸性较弱,致使固化反应较慢,反应比较平稳。动力学研究表明,因为后期副反应缩聚反应的发生致使硫酸的活化能(87.41 kJ/mol)高于其他催化剂(76.48~83.78 kJ/mol)。同时,利用动力学特征值得出液化物反应速度以及反应活性顺序为:V(硫酸):V(磷酸):V(对甲苯磺酸)=1:0:0>1:1:0>1:2:0>4:1:0>1:0:1>1:1:1。胶合性能实验结果表明,几种催化剂作用下的液化物树脂其强度均满足国标I类板的要求,当采用1:0:1作为催化体系时,其湿强度最高为1.24 MPa。

橡胶籽壳;苯酚液化;催化剂;动力学;胶接强度

随着化石资源的过度消耗,同时带来的环境污染、生态破坏等问题,以可再生资源代替化石资源越来越被大家所重视[1~4]。热解液化技术作为生物质热转化的途径[5~8],为开发生物质能源和化工产品替代化石资源提供了可靠的资源保证。

我国生物质资源丰富,如橡胶产生的大量橡胶壳,平均以50%出仁率计,仅云南省每年就产生2.8万吨的橡胶壳[9,10]。由于难以形成高附加值的工业产品,这些橡胶壳只能作燃料用造成了大气污染。因此,发展生物质液化技术在我国有着广阔的应用前景[11,12]。

本文采用热重分析法对不同催化剂作用下橡胶籽壳以及苯酚液化物的热解特性进行了试验研究,同时对其液化物的树脂化进行探讨,为实现橡胶壳液化工业化提供理论和技术依据。

1 实验部分

1.1 实验材料

橡胶籽购自云南省西双版纳,经剥壳、风干、去内膜后,经植物粉碎机粉碎后,按GB 2677.1—81要 求 取 40~ 60目 样 品,在(105±2)℃的烘箱内干燥12 h,贮于具有磨砂玻璃塞的广口瓶中备用。硫酸、磷酸、对甲苯磺酸、苯酚、甲醛、NaOH等均为分析纯。

1.2 实验方法

1.2.1 橡胶籽壳的苯酚液化工艺

将一定量苯酚和催化剂(其用量以占液体溶剂的质量计)加入具有搅拌、冷凝回流管和温度计的三颈瓶中,油浴加热到一定温度后加入一定量的橡胶籽壳粉,升温至规定温度时开始计时,反应完毕将三口烧瓶放入冷水中终止反应,冷却至室温,出料,得到橡胶籽壳苯酚液化产物。其中m(橡胶籽壳):m(苯酚)=1:4。

1.2.2 橡胶籽壳液化物树脂(BPF)的制备工艺

采用传统酚醛树脂的制备工艺,液化物未经过滤,直接用于液化物树脂的合成。合成工艺如下:在50 ℃,将液化物、NaOH以及H20加入反应釜,开动搅拌器搅拌10 min,加入甲醛溶液,升温至60 ℃反应60 min,继续升温至90 ℃,反应至规定反应程度,冷却至室温,出料。其中,n(F)/n(P)为2.0,反应温度为90 ℃,n(NaOH)/n(P) 为0.7,n(H2O)/n(液化物)为9。

1.3 胶合板的制备

杨木单板:幅面为32 cm×32 cm×1 mm,含水率为5%~6%,闭口陈化时间30 min;预压时间30 min,预压压力0.8~1.0 MPa;芯板施胶量为280~320 g/m2(双面)。

调胶:m(BPF):m(面粉):m(水)=100:20:5。m(BPF):V(复合固化剂溶液)=100 g:5 mL。

热压条件:热压温度140 ℃,热压压力1.2 MPa,热压时间4.5 min。热压完成后取出板材,室温贮存72 h后割据试件,测试。

1.4 性能测试

(1)树脂基本性能(包括pH值、固含量、黏度、游离苯酚含量、游离甲醛含量和贮存期等):按照GB/T 14074—2006测定。

(2)胶合板胶接强度:按照G B/T 17657—1999测定。

(3)树脂残炭率:先称取恒量坩埚的质量,记为m1,然后称取一定量的树脂置于坩埚中,于105 ℃烘箱中烘至恒量,记录此时坩埚与试样的质量为m2,最后,将干燥后的试样和坩埚放入800 ℃的马弗炉中,恒温反应7 min,取出,冷却至室温称其质量,记为m3。残炭率计算公式见式(1):

1.5 差式扫描量热仪(DSC)

采用德国NETZSH公司的DSC-204-F1差热扫描分析仪测量催化剂的反应活性,样品用量在5~10 mg,升温速率为2.5、5、7.5、10和12.5 ℃/min,温度扫描范围30~300℃,N2气氛,气体流量为20 mL/min。

2 结果与讨论

2.1 橡胶籽壳液化物的固化特性及其动力学研究

2.1.1 固化特性

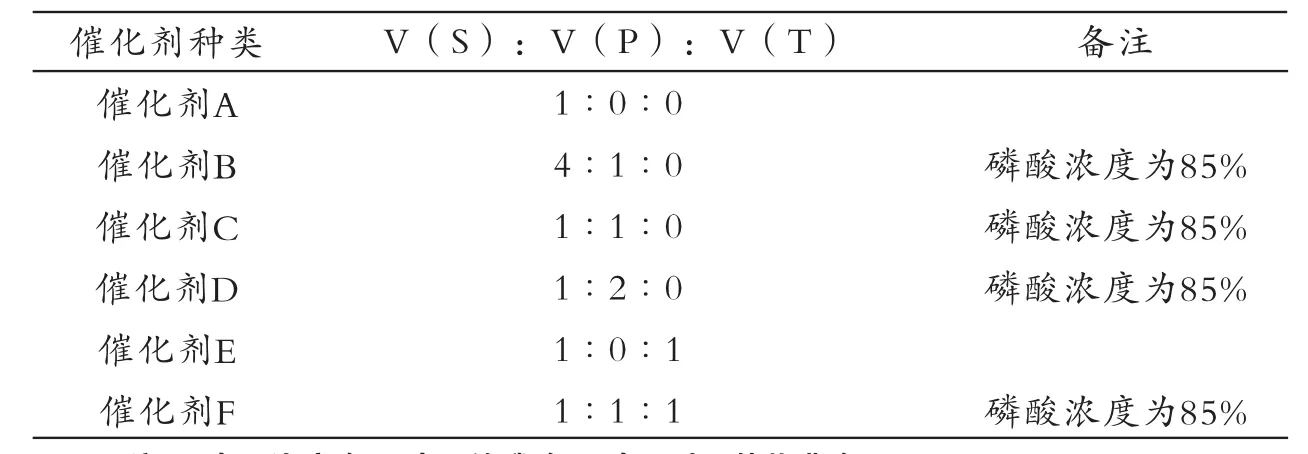

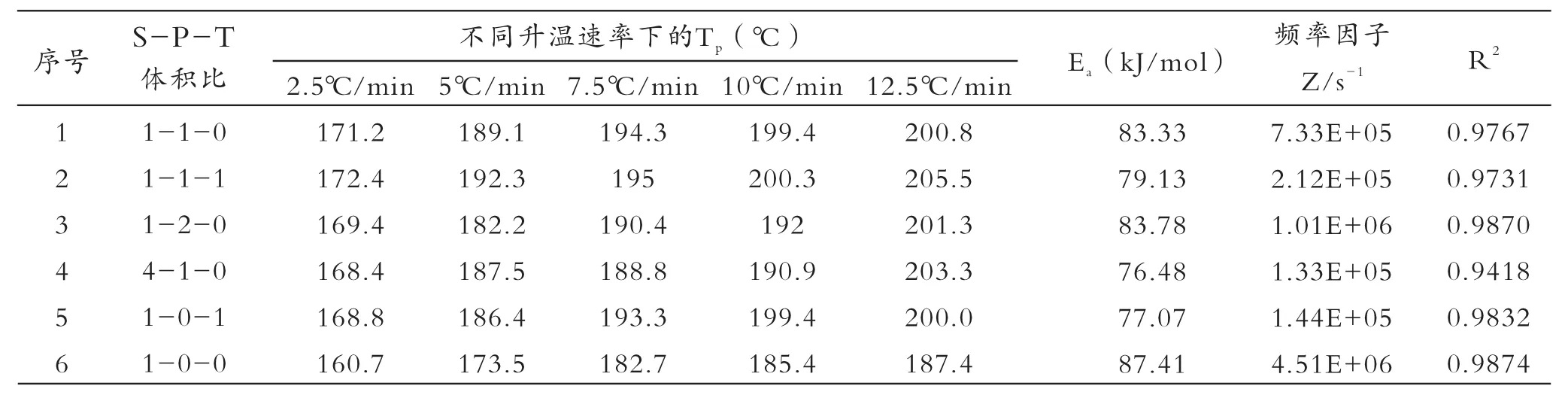

不同催化剂的配比见表1,不同催化剂作用下液化物的热性能见图1。

表1 催化剂的配比Tab.1 Catalyst compounding proportion

由图1可以看出,不同的催化剂作用下,液化物的固化温度不同,对于单组分的硫酸而言,因为其酸性最高,反应活性最大,因此其固化温度最低,反应速度最快,但由于硫酸的结焦现象比较严重,造成后期的缩合、聚合,致使残渣率较高;而对于复配型催化剂而言,弱酸性磷酸的加入使其反应活性下降,反应速度降低,反应温度明显高于单组分硫酸催化的,同时,对于有机酸而言,对甲苯磺酸的酸性高于磷酸,当其与硫酸1:1混合时,反应温度较低,因此反应速度相对较快。

2.1.2 固化动力学

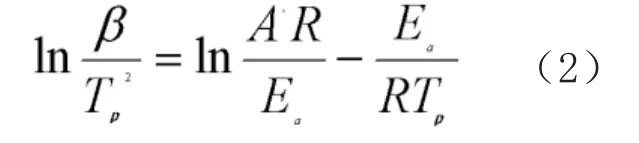

根据Kissinger方程[13](式2):

式中:β为升温速率;Tp为 DTG曲线的峰值温度;Ea为 固化反应表观活化能。

以In(β/T2)对1/T作图,进行曲线拟

p p合,斜率即为k=Ea/R,即活化能Ea=Rk;同时,根据截距以及求解的活化能Ea, 即可求出频率因子Z。不同催化剂作用下液化物的固化参数如表2所示。

由表2可知,各种液化物在相同升温速率条件下,如升温速率为5 ℃/min时,以硫酸为催化剂时液化物的固化温度最低,采用复合催化剂液化物的峰值温度在182.2~192.3℃。

表2 不同催化剂作用下液化物的活化能和碰撞因子Tab.2 Activation energy and frequent factor of liquefied products for different catalysts

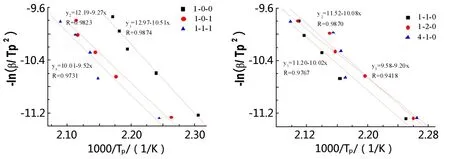

图2 不同催化剂条件下固化温度的-ln(β/Tp2)~TpFig.2 Curves of ln(β/T p ) vs 1/Tp×10 for curing temperatures for different catalysts

从活化能也可看出,采用复合催化剂(序号1-5)的活化能在76.48~83.78 kJ/mol,低于硫酸催化的活化能(87.41 kJ/mol)。说明达到相同的活化程度,液化物1到5需要的温度较低。仅从活化能的高低无法判断胶粘剂的反应速率,可探讨频率因子对反应体系有效碰撞速率的影响,进而探讨反应速率。

根据阿伦尼乌斯方程可知,液化物的固化速度常数由活化能和频率因子共同决定。当用DSC测定液化物固化反应时,液化物的峰值温度与固化速率相对应或与固化速率常数成比例。根据碰撞理论,频率因子等于发生碰撞能够产生反应的碰撞总数;这些有效碰撞导致反应粒子之间互相接触。碰撞理论也表明有效碰撞次数是由温度和反应粒子特性共同决定的。

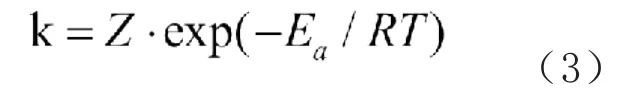

因此,不同催化剂对树皮胶的固化速率有不同的影响,也可能在相同温度下影响树皮胶的固化反应,见式(3):

式中,k表示化学反应速率常数;Z表示频率因子或者阿伦尼乌斯频率因子;R表示气体常数;Ea表 示活化能;T表示反应发生时的体系绝对温度。

采用-ln(β/T2)~T之间的线性关系来

p p计算不同催化剂作用下的活化能,见图2。

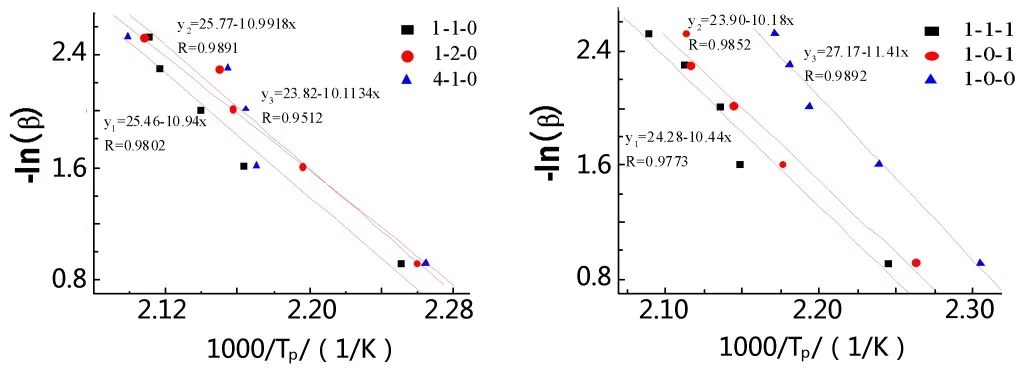

图2显示直线的斜率相差不大,因此6个液化物的活化能相差不大。但是由表2可知,以硫酸作为催化剂的液化物反应速度最快,但其活化能最高,而4-1-0体系的活化能最低,反应速度低于硫酸体系。在这种情况下,应该考虑频率因子Z对于反应的影响。如图2所示,1-0-0的直线在Y轴上的截距(12.97)大于4-1-0的截距(9.58),基本等式(1),树脂的固化反应是一个复杂的多级化学反应过程,反应级数可由Grane方程计算得出:d(lnβ)/d(1/Tp) =-Ea/nR,以ln( β ) 对1/Tp作 图,求其斜率K,则K=-Ea/nR,结合所求得的Ea,即可求出该体系固化反应级数n。不同催化剂作用下液化物的-ln(β)~1/T关系见图3。

活化参数是过渡态某一物理性质与反应物相应物理性质的差,由活化参数的大小、正负可以推测过渡态的性质。

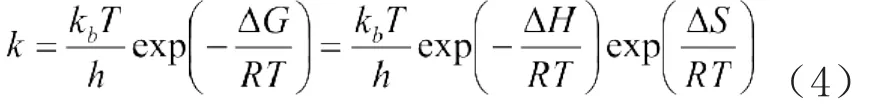

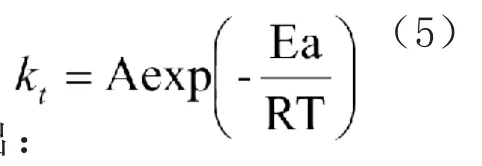

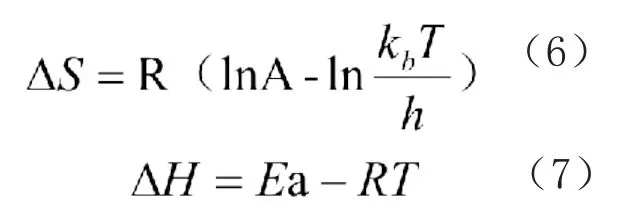

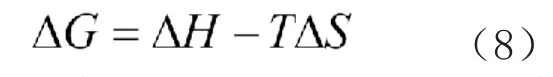

本文应用 Eyring方程(式4)来讨论反应机理:

图3 不同催化剂作用下液化物的-ln(β)~1/T图Fig.3 Curve of ln(β) vs 1/Tp×103 for liquefied products for different catalysts

根据Arrhenius活化能公式(式5):

转化得出:

式中,△H为反应的活化焓;△G为活化自由能;△S为反应的活化熵;△H为反应的活化焓;T=Tp( Tp是最大峰值的温度)。其中kb=1.381×10-23J/K, h=6.626×10-34J·s。

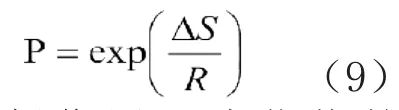

空间位阻效应可以直接影响到化合物分子的反应性能,在许多情况下成为影响反应活性的重要因素。用P表示空间位阻因素[14]。

不同催化剂作用下液化物的固化特征参数见表3。通过分析和比较这些参数值,可以得出生物质在不同的试验条件下的热解机理及动力学。

表3 不同催化剂作用下液化物的固化特征参数Tab.3 Curing kinetic characteristic parameters for liquefied products for different catalysts

由表3可见,活化焓△H=72.96~83.89 kJ/mol,远小于常见化学键的键能,可以推测,橡胶籽壳苯酚液化物离解活化反应形成了某种形式的协同过渡态,化学键的断裂和生成同时发生,即多元醇接上橡胶籽壳粉同时,橡胶籽壳粉自身发生离解反应,这样新生化学键释放的能量,补偿了一部分旧键断裂所需要的能量。

实验测得橡胶籽壳多元醇离解活化反应的△S=-128.75~158.04 J/mol,△S为绝对值较高的负值,体系的有序性暂时增加。同时,吉布斯函数为正值,说明体系不能自发进行,必须需要依靠外界能量才能进行。

对于单分子反应,当过渡状态活化络合物结构与反应物相似时其频率因子具有约为1013s-1的“正常”值,当△S≠<0时,许多单分 子 反 应 的 频 率 因 子 在109~ 1011之 间[15]。 本试验所得出液化物的频率因子更小,这是由于形成环状结构,若干内旋转自由度转化为振动自由度,从而使其频率因子减小。从表3中空间位阻因子P比较可知,对于不同催化剂作用下的液化物而言,反应速度快慢顺序为:V(S):V(P):V(T)=1:0:0>1:1:0>1:2:0>4:1:0>1:0:1>1:1:1。

2.2 橡胶籽壳液化物树脂的性能研究

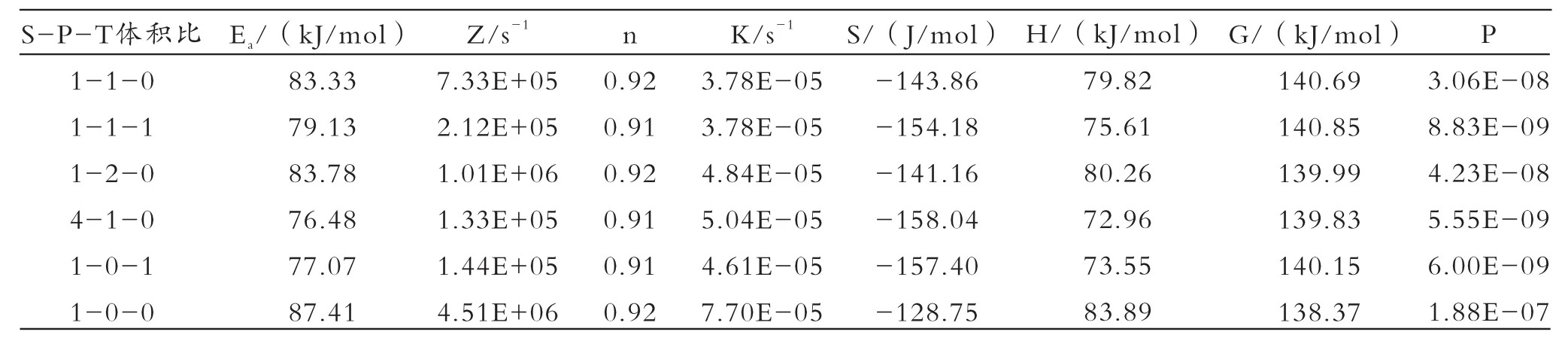

2.2.1 橡胶籽壳液化物树脂的基本性能

表4 不同催化剂下树脂物理性能Tab.4 Mechanical properties of liquefied resins for different catalysts

不同催化剂下树脂物理性能见表4。

纯酚醛树脂的固含量为50.49%,液化物树脂胶粘剂固含量介于40.22%~41.81%,比酚醛树脂的低。胶粘剂的黏度在20.3~47.3 s,酚醛树脂黏度为23.54 s。酚醛树脂的pH最高为12.24,而液化物胶粘剂的pH值在11.24~11.78。液化物胶粘剂游离甲醛含量明显升高,表明体系中未反应的醛类物质较多,酚羟基的活性相对较弱。

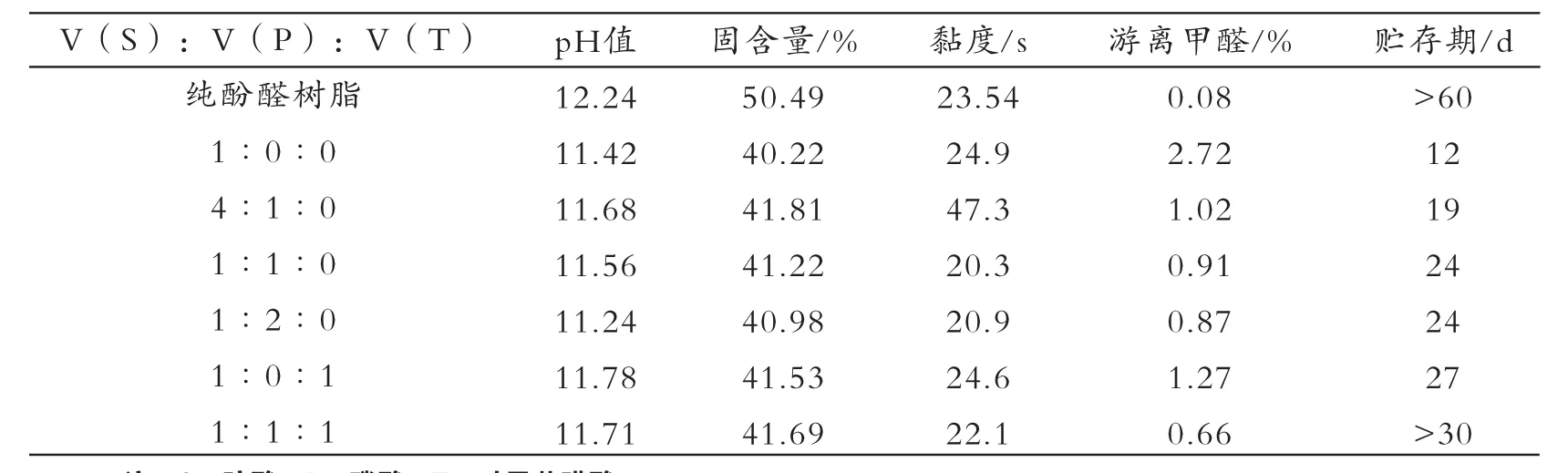

2.2.2 橡胶籽壳液化物树脂的胶接性能

用不同催化剂条件下的液化物树脂胶粘剂和纯酚醛树脂一起,在相同条件下制备杨木三层胶合板,并测试其胶接强度和残炭率,结果如表5所示。

表5 不同催化剂下胶合板的胶合强度Tab.5 Bonding strength of liquefied resins for different catalysts

由表5可见,经过28 h煮-烘-煮循环,液化物树脂胶粘剂制备的胶合板湿剪切强度均大于0.7 MPa,达到国家标准I类胶合板的要求。在相同的工艺条件下,当采用1-0-1催化体系时,其湿强度最高为1.24 MPa,耐热性最好。

3 结论

1)DSC研究表明,采用硫酸催化的液化产物其液化反应最快,力学性能最高,而对于混合酸而言,因其酸性较弱,固化反应较慢,强度较低。实验结果表明,液化物反应速度以及反应活性顺序为:V(硫酸):V(磷酸):V(对甲苯磺酸)=1:0:0>1:1:0>1:2:0>4:1:0>1:0:1>1:1:1。

2)催化剂的酸性不同,生物质的液化效果不同,进而影响树脂的基本性能以及胶接强度,但其胶合强度都达到国家标准I类胶合板的要求。当采用1-0-1催化体系时,其胶合强度最高为1.24 MPa,耐热性能最好。

[1]白玉梅, 原建龙, 高振华.利用苯酚液化树皮制备环保耐水性木材胶粘剂及其表征[J]. 高分子材料科学与工程, 2012, 28(7): 91-94.

[2]揭淑俊, 张求慧, 李建章. 杉木苯酚液化物合成热固性酚醛树脂的研究[J]. 生物质化学工程,2007, 41(5): 9-12.

[3]张克宏, 杜俊娟. 杉木粉液化与液化产物树脂化的研究[J]. 林产化学与工业, 2009, 29(5):59-63.

[4]Ef fendi A, Gerhauser H, Bridgw ater A V.Product ion of renew able phenolic resins by thermochemical conversion of biomass: a review [J]. Renewable and Sustainable Energy Reviews, 2008, 12(8):2092-2116.

[5]Yucang Zhang, Atsushi lkeda, Naruhito Hori, et al. Characterization of liquefied product from cellulose with phenol in the presence of sulfuric acid[J]. Bioresource Technology, 2006, 97(2):313-321.

[6]Lianzhen Lin, Yaoguang Yao, Mariko Yoshioka, et al. Liquefaction mechanism of cellulose in the presence of phenol under acid catalysis[J]. Carbohydrate Polymers, 2004,57(2):123-129.

[7]傅深渊, 程书娜, 赵广杰. 不同催化剂条件下毛竹材液化反应动力学研究[J].北京林业大学学报, 2008, 30(6):119-123.

[8]Alma M H, Basturk M A. Liquefaction of grapevine cane(Vit is vinisera L)waste and its applicat ion to phenol formaldehyde type adhesive [J]. Indust rial Crops and Products,2006, 24 (2): 171-176.

[9]萧正春,张卫明,顾龚平,等.燃油植物橡胶树籽的开发利用 [J].中国野生植物资源,2007,26(5):13-17.

[10]赵平娟,安锋,于晓玲,等.橡胶种子开发利用研究进展[J].热带农业科学,2008,28(2):64-70.[11]殷福珊. 中国生物质能源的发展现状及趋势[J]. 日用化学品科学, 2006, 29(11): l-3.

[12]蒋剑春. 生物质热化学转化制液体燃料的研究进展[J]. 生物质化学工程, 2007, 41(5):45-51.

[13]Katarzyna Slopiecka,Pietro Bartocci,Francesco Fantozzi. Thermogravimetric analysis and kinetic study of poplar wood pyrolysis[J].Applied Energy,2012,97:491-497.

[14]Vlaev L T, Markovska I G, Lyubchev L A.Non-isothermal kinetics of pyrolysis of rice husk[J].Thermochimica Acta,2003,46(1-2):1-7.

[15]赵学庄, 罗渝然, 藏雅茹. 化学反应动力学原理(下册)[M]. 高等教育出版社, 1984.

On curing characteristic and resinification reaction of rubber seed shell liquefied products obtained with different catalyst

ZHENG Yun-wu1,2,LIU Can1,YANG Xiao-qing1,HUANG Yuan-bo1,ZHENG Zhi-feng1,GU Ji-you2

(1.University Key Laboratory of Biomass Chemical Refinery&Synthesis of Yunnan Province; College of Materials Engineering, Southwest Forestry University, Kunming, Yunnan 650224, China;2.College of Materials Science and Engineering, Northeast Forestry University, Harbin, Heilongjiang 150040, China)

In this paper, using phenolic as the liquefying agent, the effect of different catalysts on the liquefying reaction and its kinetics as well as resinification reaction were studied and the varying patterns of liquefied products properties as the catalysts were revealed. The results showed that using H2S O4as the catalyst, the reaction rate was the quickest, and for the mixed acids, the curing rates were slower and the reaction was more smooth due to their weak acidity.The kinetics results showed that as the side reaction, polycondensation, in the late phase, the activation energy for sulfuric acid (87.41 kJ/mol) was much higher than that for the other catalysts (76.48-83.78 kJ/mol). Moreover, according to the kinetic parameter, the sequence of reaction rate and reactivity was obtained as follows: 1:0:0>1:1:0>1:2:0>4:1:0>1:0:1>1:1:1. And the results of bonding properties showed that the bonding strength of different liquefied resins met the requirements of grade I of standard GB/T9846-2004 and using the 1:0:1 as the catalyst, the bonding strength is the best, 1.24 MPa.

rubber seed shell; liquefying with phenol; catalyst; kinetics, bonding strength

TQ433.4

A

1001-5922(2015)08-0038-06

2015-6-24

郑云武(1983-),男,讲师,博士研究生。主要从事生物质功能材料与生物质能源的研究。E-mail:zyw85114@163.com。

郑志锋(1975-),男,教授,博士生导师。主要从事生物质能源以及生物质材料的研究。E-mail:zhengzhifeng666@163.com。

国家林业局948项目(2013-4-08);国家林业公益性行业科研专项(201104046);云南省教育厅重大项目(ZD2014012)。