环保处理机的加热炉仿真模拟研究

2015-12-26杜建蓉张志诚

杜建蓉张志诚

(1.北京航空航天大学,北京 110191;2.东方汽轮机有限公司,四川 德阳 618000)

环保处理机的加热炉仿真模拟研究

杜建蓉1张志诚2

(1.北京航空航天大学,北京 110191;2.东方汽轮机有限公司,四川 德阳 618000)

基于某环保企业生物处理机中加热炉的尺寸建立几何模型,并根据实际参数设置燃烧组分及其他条件,选取可实现湍流模型及有限速率、涡流耗散模型对加热炉进行数值模拟,模拟结果表明:受火焰影响,加热炉中心处温度高于周围,速度较大,结构有待优化。

加热炉;数值仿真;温度分布

某环保企业的餐厨垃圾处理机属于“资源型”,即依靠添加高效菌种发酵将餐厨垃圾变成有机肥料和饲料,使其资源化。影响微生物的活性及反应的主要因素是温度和水分。加热炉燃烧甲烷产生的热气体传导传热是处理机的主要加热方式。加热炉由燃烧风机、耐火筒组成的花墙及炉体3部分组成。该设备采用完全预混式燃烧器,实现燃气和空气的全部预混,并使其在加热炉内表面内完全燃烧。由于燃烧风机结构复杂,且预混气体进入加热炉后完全燃烧,遂简化燃烧模型,省略燃烧风机,仅保留加热炉的进气口。耐火筒由固定架固定,放置在距加热炉进气口约1.5m处,用于促进并稳定燃烧,均匀气体分布,使炉内气体充分接触。

图1 简化模型图

目前国内餐厨垃圾处理机的加热方式主要有3种:第一种为电热,对分布于不同位置的电阻通电,通过热传导加热,适合小型设备;第二种是应用太阳能及微波辐射等新能源提供高温条件,有待推广应用;第三种是通过加热炉燃气产生热气体,依靠热传导或对流方式提供热量,适宜大型处理设备,技术操作上可借鉴其他设备的加热炉。本文所研究加热炉为燃气加热,通过对实际加热炉结构的简化建模、CFD分析,研究加热炉内流场的分布情况,方便后续优化结构,提高热效率。

一、建立模型

1.几何模型

对处理机中加热炉进行建模,简化模型如图1所示。燃烧器简

化为圆形预混气体入口,忽略固定架对燃烧流场的影响,只保留耐火筒。加热炉总长2.6m,进气口直径72mm,耐火筒长200mm,材料为刚玉管,内半径25mm,外半径为42mm,材料参数参考《传热和传质基本原理》进行设定,排布方式如图2所示。

表1 燃烧方程参数

图2 刚玉管排布

表2 出入口边界条件

2.网格划分

应用ICEM分区域划分网格。由于耐火筒排布相切,结构复杂,单独划分1个区域用非结构网格划分,其前后的流场均用结构网格分别划分。再将生成的3部分网格合并,网格数量89万。相比只用非结构网格,网格质量提高,数量减少,精确度和效率均提高。

3.数学模型

燃烧是包含激烈化学反应的湍流流动,遵守质量、组分、动量和能量的守恒定律,应用流体力学的基本控制方程描述燃烧过程。包括连续性方程、动量方程、能量方程和组分方程。湍流模型选择可实现湍流模型,燃烧模型选取有限速率、涡流耗散模型,辐射模型选择P1辐射模型。初始化时,先计算冷流场,再针对预混气体入口处部分加高温点火。

4.计算参数

燃烧选择甲烷氧气两步反应,燃烧方程参数详见表1,边界条件参数详见表2。操作压强定义为大气压。

不同材料参数设置如下。

(1)甲烷空气两步反应混合物

密度:理想气体(ideal-gas);比热容:混合法则(mixing-law);吸收系数:灰气体加权平均模型(wsggm-domain-based)。

由于燃烧产物为气体,颗粒产物忽略不计,所以散射折射均忽略不计。其他参数的设置均默认。

(2)单独气体材料设置

将的比热容设置为随温度改变的多段多项式(piecewise-polynomial),多项式的系数值默认即可,其他气体设置与其相同。

(3)固体材料设置

创建新的固体材料,选择材料铝,更改其化学方程式为氧化铝,更改其密度、比热容及热导率使其与耐火筒材料刚玉相符,参数参考《传热和传质基本原理》设置。边界条件中,传热条件选择热通量,热通量损失为0,辐射系数为0.85,其他设置默认。加热炉的其他炉墙部分选择默认材料铝,参数默认。边界条件中,传热条件同样选择热通量,热通量损失为883W/m2,辐射系数为0.7,其他默认。

二、数值模拟结果分析

1.烟气浓度分布

为了更近似模拟燃烧工况,甲烷空气预混气体采用两步反应,生成中间产物CO,CO与O2反应生成CO2。模拟结果如图3所示,甲烷质量浓度在中间预混气体流入区域最高,随着反应进行沿中间向外部迅速减少,沿周围区域分布均匀,稳定在0.2%,近似完全燃烧。同理,由于反应为预混燃烧,迅速燃烧,氧气质量浓度从中间区域向四周逐渐降低直至稳定在1.5%。为使燃料完全燃烧,预混气体中,空气过量配比。CO质量浓度分布随着向外扩散的燃烧区域先增大后降低,符合甲烷与氧气的两步反应过程:第一步反应生成CO,第二步反应生成CO2。CO2质量浓度从中间燃烧区域向四周逐渐增大并稳定在14.5%,分布均匀。综合分析,中心区域为火焰燃烧区域,反应剧烈,燃烧完全。

图3 Y=0轴线截面处烟气浓度分布

计算结果中出口处各组分质量浓度分布均匀,反应完全。计算结果中甲烷质量浓度为0,氧气质量浓度为0.2%,CO2质量浓度14.9%,CO质量浓度0。实际加热炉出口处质量浓度为:甲烷质量浓度0.2%,氧气质量浓度0.01%,CO2质量浓度14.5%,CO质量浓度0.2%。通过与实际的对比可知,甲烷与氧气反应并未燃烧完全,有些误差,但总体上燃烧情况吻合,误差在可接受范围。

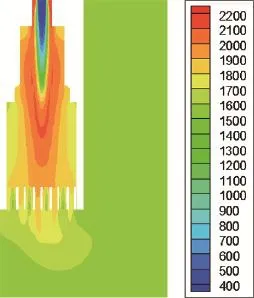

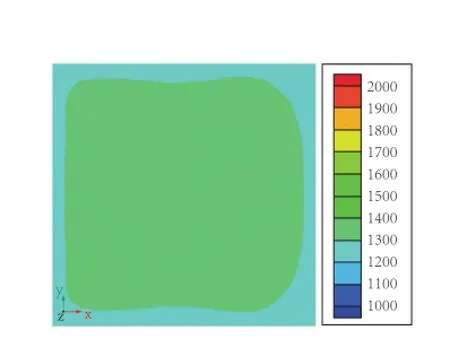

2.温度分布

如图4所示,温度沿着中心区域先升高后降低,在高温气体通过耐火筒后,温度逐渐降低并分布均匀。火焰燃烧最高温度达到2100K,温度稳定于1550K左右。燃烧中心区域受预混气流影响温度逐渐升高,气流周围区域迅速升温至最高温,耐火筒前端温度分布有很强的不均匀性。由上述分析可知,虽燃烧完全且火焰长度未及耐火筒位置,但温度均匀并达到稳定,需要强化传热,优化结构,使热气体通过耐火筒后辐射均匀,以便后续在加热炉底面、反应仓上部添加辐射传热。出口温度分布如图5所示,出口温度分布均匀,平均温度为1550K左右,高于实际出口温度1500K。造成这一现象的原因:其一是周围壁面散失热量多于设置的参考值;其二是实际燃烧中,即使预混燃料,也并不能达到理想的完全燃烧,高温条件下易产生氮氧化物,消耗氧气,即产生的热量小于近似完全燃烧的热量;其三,该处理机结构复杂,为了便于简化,忽略了一些设施对加热炉的影响,比如某些部分的测温管道设备,也会存在少量热量散失;其四,对于燃烧风机的省略,直接由进气口代替,也对温度造成一定影响。实际温度与计算温度误差小于5%,该计算模拟结果相对准确。

图4 Y=0轴线截面处温度分布

图5 出口处温度分布

3.火焰形状

图6为加热炉燃烧的火焰形状,由于进气口位于中轴线上,预混气体垂直表面送入。即该火焰位于燃烧炉正中位置,近似呈锥状,避免高温火焰燃烧壁面炉衬。

图6 流场中火焰形状

4.流场分布

结合图7及图8中Y=0截面速度场及烟气流线图分析加热炉的流场分布。预混气体流入流场内的中心区域速度为45m/s左右,由于燃烧反应迅速进行,沿着中心区域向燃烧火焰外速度迅速减小。耐火筒对于气流的阻碍明显,在耐火筒后的流场速度逐渐降至5m/s以下。观察流线图可知,热气流流过耐火筒区,由于拐弯进入另一侧流场,在耐火筒一侧外角产生部分零速度区。且流线疏密分布与速度分布基本相符,越靠近出口侧的外侧面流线越密集,有向外挤压趋势。

三、结论

数值模拟方法,可以高度近似地模拟此加热炉的内流场情况。采用此方式可以定性分析并对比优化方案。圆筒型耐火筒以相切形式堆砌,使热流流过耐火筒时从相切的小孔及中空部分流过。这种结构的好处是能够增强辐射换热,使气体与耐火筒充分接触,增加对流场的扰动,使燃烧迅速完成。通过模拟计算对比实际数据可知,误差主要由于未能完全燃烧,但所占比例很小,可忽略不计。同时,如果需要利用壁面温度辐射传热,还应改进耐火筒结构,使热气体通过耐火筒后温度分布均匀。

图7 Y=0截面速度场

图8 烟气流线分布图

[1]刘云等.餐厨垃圾的微生物处理技术研究进展[J].环境卫生工程.2011,4(19):28-31.

[2]姜正侯,郭文博.燃气燃烧与应用[M].中国建筑工业出版社,2000.

[3]宋得雨.基于CFD的餐厨垃圾生化处理设备温度场仿真研究[D],2013,6.

[4]李鹏飞,徐敏义等.精通CFD工程仿真与案例实战[M].人民邮电出版社,2012,6.

[5]Simplifiedreactionmechanismsfortheoxidationofhydrocarbonfuelsinfl ames[J].

[6]张志诚.强化辐射对传热传质过程影响的数值模拟[D],2013,12.

TP15

B

1671-0711(2015)01-0036-04

2014-11-19)