电缆试井车的开发与应用

2015-12-26冯胜利

冯胜利

(中国石化胜利油田胜利采油厂,山东 东营 275051)

电缆试井车的开发与应用

冯胜利

(中国石化胜利油田胜利采油厂,山东 东营 275051)

针对油田试井用钢丝试井车数据采集效率低的现状,研制了一种电缆试井车,具有防磁化能力强、信号传输清晰、适用范围广的特点,实现了一次下井可采集全部数据的目标,提高了作业施工效率。

电缆试井车;采析一体化;效益分析;现场应用

油井试井是以渗流理论为基础,以各种试井设备、测试仪器仪表为手段,对油、气、水井生产动态进行监测,并通过某种方法来解释和分析油层各物理参数及油、气、水井生产能力的技术。随着胜利油田老油区进入开发后期,油水井油管变形、破裂日益增多,试井工作日益复杂,工作量也逐步增多。

目前采用的钢丝试井车,通过试井车绞车与φ2.4mm钢丝,将存储式测试仪器下到井下进行数据采集,采集完毕后,钢丝绳绞车将存储式仪器提到地面,由地面仪器对采集的数据进行分析。为提高测试准确性,经常需重复作业,对数据对比分析,严重影响了作业进度,运行成本高。为此,研制了一种电缆试井车。

该设备可将井下数据进行连续采集并输送到地面,工作效率很高,且具有防磁化信号干扰能力强、数控测井系统功能强大的特点。此设备的使用,使部分井的测试时间由原来的每口井8~10h,缩短到2~3h。

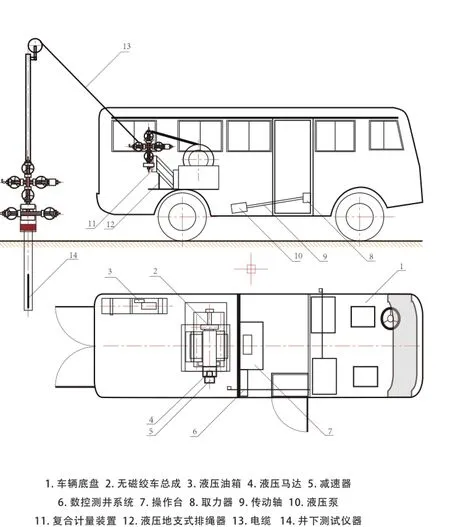

图1电缆试井车构成图

一、主要结构与技术参数

1.结构组成与工作原理

电缆试井车主要由车辆底盘、无磁绞车总成、液压油箱、液压马达、减速器及井下测试仪器等组成。具体结构见图1。

工作原理:测试系统通过底盘取力器取力,取力器液压泵通过液压系统传递给液压马达,液压马达通过减速器带动无磁绞车总成转动,实现φ3.5mm信号电缆的收、放动作。信号电缆通过液压排绳器实现电缆的自动排列,复合计量装置实现下放深度位置的定位。

该电缆试井车将井下测试仪器下到井下,利用φ3.5mm信号电缆,将采集到的数据连续传输到地面,直接由数控测井系统进行分析,完成整个测试工作。

2.技术参数

底盘:4×4底盘;车载人数:整车载6人;绞车容量:φ3.5mm电缆,5000m;不锈钢电缆直径:φ3.5mm;额定拉力:25kN(滚筒最小直径时);滚筒转速:0~30r/min;滚筒最小稳定转速:5m/min。

3.主要结构性能

(1)汽车底盘及取力装置

电缆试井车工况恶劣,因此使用越野性能优异的车辆底盘与密封较好的壳体是有效的解决办法。SG5062TSJ试井车是以东风4×4越野底盘为基础设计开发的,采用仪器间、绞车间独立空间及全密封设计,使车载设备可以到达几乎所有特殊路况的井场。

由于液压系统需要动力支持,所以作为动力来源,底盘车辆加装了取力器装置。

(2)液压系统

液压系统具有控制绞车最大提升载荷的能力,可起超载保护作用,电缆试井车采用一套稳定的液压系统驱动液压马达,完成绞车旋转的工作,为液压绞车收放φ3.5mm长度为4000m电缆。

绞车液压系统由主车引擎作动力,由变速器侧箱窗口取力器输出动力来带动液压泵。变量泵和定量马达组成一个闭式系统,由定量马达通过离合器驱动滚筒运转。液压系统主要由液压油泵、液压马达、调压阀、散热器油箱、各种压力表及高压管线等组成,基本参数如下。

液压马达:额定流量75mL/r;额定扭矩为0.119Nm/MPa;最小稳定转速为80r/min。

减速器:减速比49;最大间歇扭矩为11300Nm。

液压泵:额定排量100mL/min;工作压力为16MPa。

(3)绞车总成

①绞车应具有特点:容绳量大;重量轻,易操作;优良的制动性;优良的防磁化性能。

②设计:

a.滚筒转速校核。滚筒最小稳定转速n滚筒=n马达/i减速器=80/49=1.63r/min,电缆直径φ3.5mm时,滚筒线速度V滚筒=n滚筒・D滚筒・π=2.55m/min。

结论:V滚筒<VMIN(5m/min),满足要求。

b.滚筒最大转速校核。当发动机转速为2000r/min时,Q油泵=n发动机/i取力器・Q油泵额定/1000=169.1mL;滚筒最大稳定转速n滚筒′=Q油泵・η/75/i减速器=41r/min。

结论:n滚筒′=41r/min>30r/min,满足要求。

c.滚筒扭矩与提升力校核。绞车工作所需扭矩M绞车1=T・D绞车/2=4187.5Nm,电缆试井车实际扭矩M绞车2=M马达・i减速器=N马达・P×9.8×i减速器=9143Nm。

结论1:M绞车2>M绞车1,满足扭矩要求。

减速机输出给绞车拉力F绞车=M减速机/D绞车/2/1000=56.6kN。

结论2:F绞车>F需(25kN),满足拉力要求。

二、技术关键

1.试井数据的采析一体化技术

为提高数据分析稳定性,电缆试井车设计了一种功能完备、可靠性高的电缆试井车专用数控仪控制柜。数控仪控制柜主要由采集控制计算机PC104、数控仪、820G热敏绘图仪、接口、电源模块和外壳组成,能实现与多种分析仪器的联结。该技术目前已申报国家专利。

2.四参数复合计量装置技术

由于钢丝在绞车滚筒上的缠绕有时不够规律,测量误差较大,因此电缆试井车设置了转数、转速、电缆长度3项数据复合计量装置,在测量仪器下井时计算测量仪器下井深度。

同时,在复合计量装置上设计了张力监测装置,实时监测电缆在施工过程中张力变化情况。通过监测,可及时对石油测井车测井、试井等作业过程中的遇阻、遇卡及井口等情况进行报警,避免人为操作带来的事故,做到安全生产。

3.防磁化的无磁滚筒绞车技术

滚筒磁化会对电气、仪表造成干扰。为实现测试信号的高质量传递,电缆试井车采用了防磁化的无磁滚筒绞车技术及防磁刹车盘。两者性能均达到设计要求。

4.自动液压排绳器

液压排绳器通过液压控制实现自动排绳,排绳器左右摆动范围为506mm。为防止自动排绳时出现乱绳,加装了人工控制功能,在出现异常情况时,可实现人工操作。

三、现场应用与效益评价

电缆试井车是一种全新设计开发的油田专用试井设备,至目前已在胜利采油厂完成61口井的试井任务,从使用情况来看,它具有效率高的优势,缩短了作业施工时间,降低了职工劳动强度。效益评价如下。

1.测试效率高

与普通试井车相比,测试时间缩短50%。每套设备可减少配套人员5人,人工费用每年节约40万元。

2.设备能耗低

应用电缆试井车施工,每口井缩短车辆使用时间约3.5h,每口井减少燃料消耗约320元左右。按每年施工200口井计算,年节约燃料费6.4万元。

3.节约设备保养费用

应用电缆试井车施工,每年可节约设备运转700h,减少车辆保养次数2.8次,减少设备项修次数1次,按保养0.2万元/次、项修0.5万元/次,每年减少设备维修费约1万元。

[1]廖新维等.现代试井分析[M].北京:石油工业出版社,2002.

[2]杨萍等.试井车绞车工况虚拟实时监测系统研究与应用[J].石油机械,2009,37(4):63-66.

[3]刘炜光.基于低碳经济的绿色设备管理[J].中国设备工程,2012,(7):18-21.

[4]葛运春.液压试井车及其基本参数计算[J].石油机械,1996,24(1l):9-12.

[5]丁伟.石油测井车井上监测系统的设计与实现[J].石油天然气学报,2012,34(6):100-103.

[6]韩红珍.自然电位测井中滚筒系统被磁化干扰的处理[J].河南科技,2012,(6):68-70.

TE93

B

1671-0711(2015)01-0034-03

2014-09-15)