基于嗅觉可视化技术的醋酸发酵过程中酒精度的检测*

2015-12-25管彬彬赵杰文金鸿娟张丁玮林颢

管彬彬,赵杰文,金鸿娟,张丁玮,林颢,2

1(江苏大学食品与生物工程学院,江苏 镇江,212013)2(江苏恒顺醋业股份有限公司,江苏镇江,212013)

我国传统发酵历史悠久,由于固态发酵的基质有利于微生物的生长[1],并能产生一些在液态培养基中不产生的酶或其他代谢产物[2-3],因此固态发酵得到的产品品质更好,更受消费者的青睐。镇江香醋以优质糯米为主要原料,通过优质醋酸菌种固态发酵而成,其酸味柔和,回甜醇厚[4]。在镇江香醋的固态分层发酵过程中,酒精度的准确测定对于醋酸发酵过程的分析与控制具有十分重要的意义[5-7]。若酒精度过低,醋的酸度低,产品质量不达标,而且当酒精耗尽后,生产出的醋酸会被醋酸菌进一步氧化成二氧化碳和水,造成食醋产量下降;若酒精度过高,不但本升高,且产品口感不适合饮用,利益相应减少。

传统酒精度的检测方法主要有比重法[8]、蒸馏法[9]、气相色谱法[10]等。比重法通过酒精比重计来测定乙醇浓度,该法只适合主要含水酒精溶液,无法用于固态被检测对象;蒸馏法操作步骤繁琐,且酒精蒸馏还有不完全吸收和挥发损失的可能性;气相色谱法,尽管结果精确,但设备昂贵,操作复杂,耗时较长。色敏传感器技术是近年来出现的一种气体表征的新方法[11-12],本文以不同发酵阶段的醋醅为检测对象,研究不同发酵阶段醋醅中酒精度的变化,并通过嗅觉可视化技术对醋醅中的乙醇含量进行定量检测。

1 材料与方法

1.1 试验材料

醋醅样本由江苏恒顺集团有限公司提供。首先分别取镇江香醋醋酸发酵第 1、3、5、7、9、11、13、15、17、19天的醋醅,利用GC-MS检测醋酸发酵过程中醋醅的乙醇含量变化,每天取3个进行平行试验,共30个样本。然后分别取醋酸发酵过程中第3、7、11、15、19天的醋醅进行嗅觉可视化试验,并用GC-MS测定醋醅中乙醇的实际含量,每天取12个样本,共60个样本。

图1 嗅觉可视化检测系统示意图Fig.1 Diagram of artificial olfaction system

图1是嗅觉可视化检测系统示意图。本装置采用漫反射LED积分球光源(OPT,RID150),可以均匀反射从底部360°发射出的光线,使整个图像的照度十分均匀,方便图像的进一步处理。采用3CCD相机(JAI,CV-M9GE),相机内置特定三棱镜,将光源分成R、G、B三原色,并通过3块独立的CCD传感器处理,使得颜色更为准确,确保颜色的真实性。

1.2 试验内容

1.2.1 醋酸发酵过程中醋醅乙醇含量的变化

试验前,先将固相微萃取(solid-phase microextraction,SPME)萃取头(75 μm,CAR/PDMS)在气相色谱的进样口于300℃老化1 h,去除萃取头上杂质。称取3.0 g醋醅样品,置于15 mL的萃取瓶中,加入15 μL四甲基二戊醇作为内标。将萃取瓶放置于40℃的恒温水浴中,然后通过瓶盖将SPME萃取头插入到样品的顶空部分,推出纤维头,顶空吸附40 min。待到吸附完成,旋回纤维头,并拔出SPME萃取头,再将萃取头从GC-MS仪的气相色谱的进样口垂直轻轻插入,推出纤维头,于280℃解吸3 mim,完成样品的进样。

色谱条件:DB-WAX弹性毛细管柱(60 m×0.25 mm ×0.25 μm),载气 He 流量 1.0 mL/min,不分流,进样口温度280℃。柱温:起始温度35℃,首先以5℃/min升温至100℃,然后以3℃/min升温至200℃,再以10℃/min升温至220℃,保持15 min。

质谱条件:接口温度230℃,离子源温度220℃,电离方式EI+,电子能量70 eV,扫描质量范围33~450 amu。通过HP-Chemstation System工作站采集和处理数据。

1.2.2 基于嗅觉可视化技术的醋酸发酵过程中酒精度的检测

通过前期试验,筛选出12种卟啉类化合物及3种pH指示剂共15种色敏材料制作嗅觉可视化传感器,15种色敏材料如下:

(1)5,10,15,20-Tetraphenyl-21H,23H-porphine manganese(Ⅲ)fluorine

(2)tetraphenylbenzo triphyrin manganese(Ⅰ)

(3)5,10,15,20-Tetraphenyl-21H,23H-porphine cobalt(Ⅱ)

(4)5,10,15,20-Tetraphenyl-21H,23H-porphine zinc(Ⅱ)

(5)5,10,15,20-Tetraphenyl-21H,23H-porphine manganese(Ⅱ)

(6)5,10,15,20-Tetraphenyl-21H,23H-porphine copper(Ⅱ)

(7)5,10,15,20-Tetraphenyl-21H,23H-porphine manganese(Ⅲ)chloride

(8)5,10,15,20-Tetrakis(4-methoxyhenyl)-21H,23H-porphine manganese(Ⅱ)

(9)5,10,15,20-Tetraphenyl-21H,23H-porphine palladium(Ⅱ)

(10)5,10,15,20-Tetraphenyl-21H,23H-porphin

(11)2,3,7,8,12,13,17,18-Octaethyl-21H,23H-porphine manganese(Ⅲ)chloride

(12)Protoporphyrin IX dimethyl ester

(13)中性红

(14)尼罗红

(15)溴甲酚绿

其中,(1)、(10)、(11)、(12)以及(14)号色敏材料购于 Sigma-Aldrich,(13)、(15)购于国药集团,其余的色敏材料由实验室合成。将12种卟啉类化合物分别溶于二氯甲烷溶剂中,3种酸碱指示剂分别溶解在乙醇中,使其质量浓度均为1 mg/mL,由于卟啉类化合物溶液在硅胶板上的扩散性不好,所以使用微量点样毛细管将卟啉类化合物溶液沉淀在聚偏二氟乙烯(PVDF,美国,密理博)膜上,而酸碱指示剂沉淀在PVDF膜上制成的传感器灵敏度不好,因此仍选用反相硅胶板上(德国,默克)作为酸碱指示剂的基底材料,制成色敏材料传感器阵列。

首先利用3CCD相机获取反应前的传感器阵列的图像,然后准确称取8 g醋醅置于培养皿中,将传感器阵列固定在培养皿的盖子上,置于35℃的培养箱中,使得传感器阵列与醋醅挥发性气体充分接触14 min,最后通过3CCD相机获取反应后的传感器阵列的图像。利用特定软件获取醋醅挥发性气体与传感器阵列特征区域反应前后的差值。

2 结果与讨论

2.1 醋酸发酵过程中的乙醇含量变化分析

醋酸发酵一般周期为19 d,就是指乙醇在醋酸菌的作用下氧化为醋酸的过程[6],图2是醋酸发酵过程中乙醇的含量变化。从图2中可以看出,随着醋酸发酵的进行,乙醇的含量逐渐减少,这是由于乙醇在微生物的作用下与空气中的氧结合生成醋酸,待醋酸发酵至第19天时乙醇的量几乎为0,此时,乙醇转化完全,发酵结束。因此,在后期生产过程中,我们可以通过测量醋酸发酵过程中的酒精度来控制醋酸的发酵过程,若酒精度过低,则及时补充酒醪,以免乙醇不够,生产出的醋酸被醋酸菌继续氧化生成CO2和H2O;若酒精度过高,则适当添加麸皮原料,增加食醋产量,增加工厂效益。

图2 醋酸发酵过程中乙醇的含量变化Fig.2 Variation of ethanol through acetic acid fermentation

2.2 基于嗅觉可视化技术的醋酸发酵过程中乙醇含量的检测

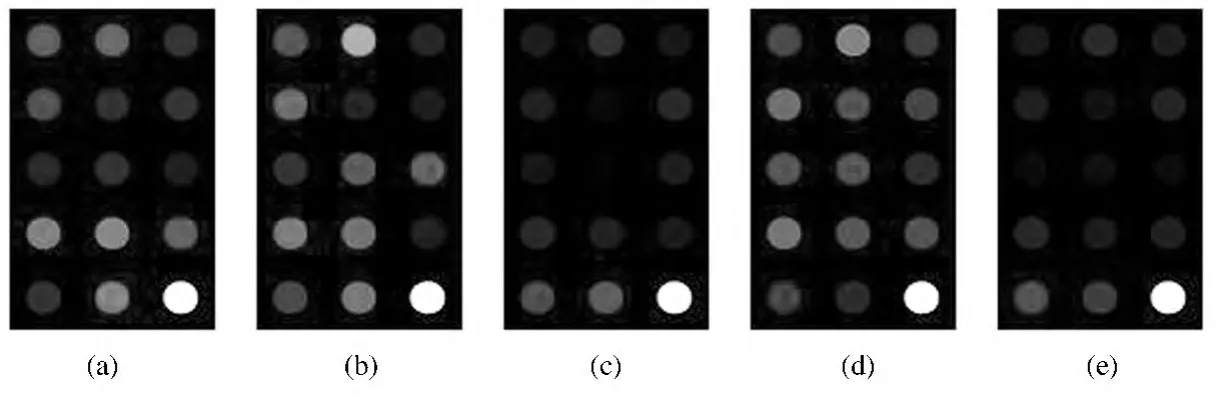

图3是不同发酵时间的醋醅的挥发性气体与传感器阵列的响应差值图谱,从图中可以看出,不同发酵时间的醋醅样品与嗅觉可视化传感器反应后,传感器中色敏材料的颜色具有一定的差异性,第3天和第7天的差值图谱上响应点较多,这是因为在醋酸发酵初期,酸类、醇类、酯类以及杂环类化合物在醋醅中的含量比较均衡,因此各点均有响应;随着发酵的进行,从第9天开始,醋醅中的乙酸大量生成,所以酸碱指示剂对醋醅的响应比较大,在通过归一化的图中表现为第1~12号的色敏材料的颜色都比较暗淡,13~15号色敏材料的响应较大,待发酵至第15天,大量杂环化合物生成,所以在第1~12号的色敏材料上显现出蓝紫色,待发酵后期,乙酸含量优势绝对,因此,13~15号色敏材料的响应较大。

图3 不同发酵时间的醋醅的传感器响应Fig.3 Characteristic images for the substrate of vinegar in different fermentation days

色敏传感器的差值图谱作为实验的最原始的结果包含的信息量大,给研究带来了一定的困难。因此本研究利用嗅觉可视化技术分别结合PLS和BPANN模型来检测醋酸发酵过程中的乙醇含量。将60个样本随机抽取40个样本作为训练集,剩下的20个样本作为预测集。模型的可靠性通过比较训练集及预测集相关系数R、交互验证均方根误差(RMSECV)和预测均方根误差(PMSEP)来评估。

2.2.1 PLS预测结果

偏最小二乘(PLS)是一种新型的多元统计数据分析法[13],它通过最小化误差的平方和找到一组数据的最佳函数匹配,可以将本实验预测测得的乙醇含量与GC-MS测得的乙醇含量通过二维平面进行深度的观察。我们首先应用交互验证方法来确定模型的最佳主因子数,以主因子数与内部交互验证的均方残差(RMSECV)作图,如图4所示。从图4中可以看出,当主因子数为11,时,RMSECV值达到最小,故取主因子数11建立PLS定量模型。图5是主因子数为11时,酒精度实测值与PLS模型预测值的相关关系。从图5中可以看出,训练集的Rc值为0.803 9,RMSECV值为1.925 6,预测集的 Rp值为0.474 6,RMSEP值为2.134 8。

2.2.2 BP-ANN预测结果

图4 不同PLS主因子数下的内部交互验证均方根误差Fig.4 Changes of RMSECV with PLS factor number

图5 乙醇含量实测值与PLS模型预测值的相关关系Fig.5 Correlation between the measured value and the PLS model prediction of alcohol

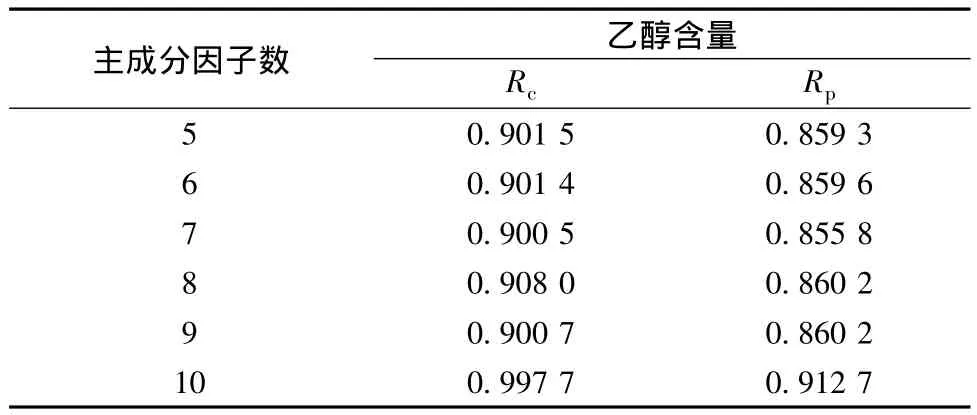

BP-ANN是一种多层前馈网络,按照误差逆传播算法对模型进行训练[14]。研究将15个色敏材料的R、G、B三个颜色分量(共45个特征值)作为特征变量进行主成分分析,分别以前5~10个主成分的特征变量作为BP神经网络的输入变量,输出变量分别为不同发酵天数醋醅的乙醇含量;初始权重0.3,学习速率和动量因子为0.1,训练迭代次数设为100次;传递函数为双曲正切函数(tanh)。

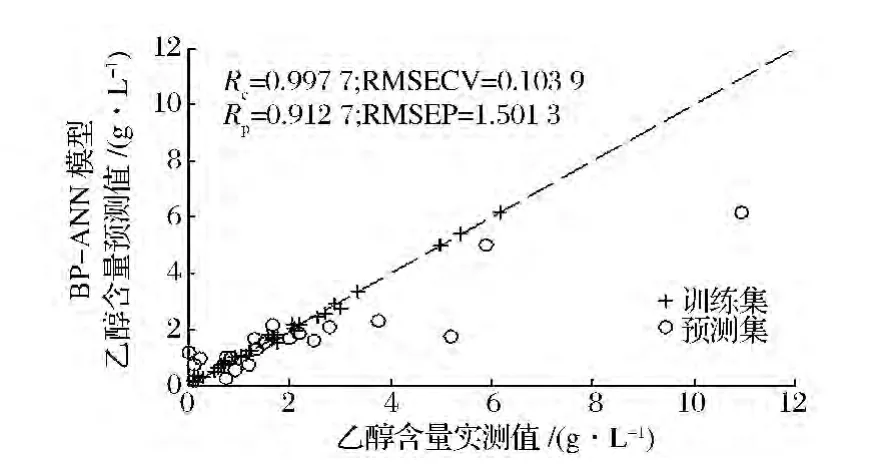

表1是5~10个主成分因子数下的乙醇含量的BP-ANN模型评价指标。从表1可以看出,当主成分数为10的时候,训练集和预测集的乙醇含量预测值与由GC-MS测得的酒精度的相关系数均为最高,此时模型最优。图6是选取前10个主成分数作为输入变量时,乙醇含量实测值与BP-ANN模型预测值的相关关系,从图中可以看出训练集的Rc值为0.997 7,RMSECV值为0.103 9,预测集的 Rp值为0.912 7,RMSEP值为1.501 3。因此,嗅觉可视化阵列采集到的不同发酵时间醋醅的气味信息与GC-MS测得的乙醇含量的相关度较高,因此,该技术不仅操作简便,而且适用范围广,结果可靠,可以作为醋酸发酵过程中固态醋醅乙醇含量的检测方法。

表1 醋醅发酵过程中乙醇含量的BP-ANN模型评价指标Table 1 BP-ANN model results of alcohol during the acetic acid fermentation

图6 乙醇含量实测值与BP-ANN模型预测值的相关关系Fig.6 Correlation between the measured value and the BP-ANN model prediction of alcohol

3 结论

本研究首先通过GC-MS跟踪测定了醋酸发酵过程中醋醅乙醇含量的变化,结果表明,随着发酵过程的进行,乙醇因在醋酸菌氧化酶的作用下被氧化成乙酸而逐渐减少。利用嗅觉可视化技术结合PLS、BPANN模型来预测不同发酵阶段醋醅的乙醇含量;结果表明,BP-ANN模型相比于PLS模型效果较好,预测乙醇含量相关系数和预测均方根误差分别为0.9127和1.5013。因此,该技术不仅操作简便,而且可以用于固态醋醅样本乙醇含量的检测,对醋酸发酵过程的监控有着良好的前景。

[1] HUANG Yong-guang,WU Qun,YAN Xu.Isolation and identification of a black Aspergillums strain and the effect of its novel protease on the aroma of Moutai-flavoured liquor[J].J Inst Brew,2014,120(3):268-z276.

[2] NIE Zhi-qiang,ZHENG Yu,WANG Min,et al.Exploring microbial succession and diversity during solid-state fermentation of Tianjin Duliu mature vinegar[J].Bioresource Technology,2013,148(8):325-333.

[3] SHEN Zhi-yuan.Research on Zhenjiang vinegar’s health and medical value[J].Food Science,2005,26(8):483-485.

[4] 李丹亚.镇江香醋生产过程中风味物质和功能因子的变化规律[D].无锡:江南大学,2008.

[5] 王洪臣,李建姝,刘洪祥,等.马丁仪微量测定醋酸发酵液的酒精度[J].化学与生物工程,2008,25(2):73-75.

[6] 宋洪波,安凤平,王慧娟,等.荔枝果醋液态发酵工艺优化[J].农业机械学报,2010,41(1):146-152.

[7] WANG Zong-min,LU Zhen-ming,YU Yong-jian,et al.Batch-to-batch uniformity of bacterial community succession and flavor formation in the fermentation of Zhenjiang aromatic vinegar[J].Food Microbiology,2015,50:64-69.

[8] GB/T 5009.48-2003.蒸馏酒与配制酒卫生标准的分析方法[S].

[9] 夏亚男,王颉.红枣白兰地香气成分萃取方法分析[J].酿酒科技,2013(12):25-31.

[10] 史斌斌,徐岩,范文来.顶空固相微萃取(HS-SPME)和气相色谱-质谱(GC-MS)联用定量蒸馏酒中氨基甲酸乙酯[J].食品工业科技,2012,33(14):60-63.

[11] Neal A Rakow,Avijit Sen,Michael C Janzen,et al.Molecular recognition and discrimination of amines with a colorimetric array[J].Angew Chem Int Ed,2005,29(44):4 528-4 532.

[12] 黄星奕,周芳,蒋飞燕.基于嗅觉可视化技术的猪肉新鲜度等级评判[J].农业机械学报,2011,42(5):142-145.

[13] CUI Shao-qing,WANG Jun,YANG Liang-cheng,et al.Qualitative and quantitative analysis on aroma characteristics of ginseng at different ages using E-nose and GC-MS combined with chemometrics[J].Journal of Pharmaceutical and Biomedical Analysis,2015,102:64-77.

[14] PI Er-xu,Mantri Nitin,Ngai Sai Ming,et al.BP-ANN for fitting the temperature-germination model and its application in predicting sowing time and region for bermudagrass[J].PloS One,2013,8(12):e82431.