大兴水电站厂房和尾水下游墙灌浆处理

2015-12-24何培瑛

何培瑛

(湖南省水利水电勘测设计研究总院 长沙市 410007)

1 工程简介

大兴水电站(又称周田水电站)位于曲江县周田镇涯婆石村附近,地处韶关市浈江鸡龙水电站至湾头水电站之间的河段,是浈江梯级规划中的第8 个梯级,坝址距韶关市25 km,大兴水电站工程是一座以发电为主,兼顾航运、防洪、灌溉等综合利用的低水头径流式水电枢纽程。

电站坝址以上集雨面积为4 742 km2,多年平均流量为121.6 m3/s,选定的正常水位为72.00 m,相应库容为720 万m3,电站装机容量12 MW,多年平均发电量3 508.8 万kW·h。

据现场检测,大兴水电站厂房1#~3#机闸墩每墩均存在两条横向裂缝,其中1#机底板一条裂缝跟闸墩裂缝连通,裂缝宽度范围有(0.3~2)mm,结合以前的相关资料分析,机组基础在原施工时由于多种原因存在块石填坑不够密实,部分溶坑、溶槽处理不到位的情况,从而造成基础稳定性不够,需对基础进行水泥填充灌浆处理。针对上述情况,需先对厂房1#~3#机进行基础水泥填充灌浆处理,然后对裂缝按高程由低至高采用钻斜孔和骑缝孔相结合的处理方法进行环氧树脂化学灌浆修补处理。尾水下游墙(安装场层和水轮机层)存在渗漏现象,经多方研究决定,决定采用聚氨酯灌浆材料进行灌浆处理。

2 灌浆施工

2.1 灌浆材料

2.1.1 环氧树脂灌浆材料

环氧灌浆料作为一种化学灌浆材料,在工程中的应用取得了良好的效果。其粘度低,可灌性好,抗压强度高达40 MPa 以上,同混凝土的粘结强度高,一般都大于混凝土本身的抗拉强度,并且有亲水性,对潮湿面的亲和力好,其主要性能指标见表1。

2.1.2 聚氨酯灌浆材料

聚氨酯浆液是一种防渗能力较强, 固结强度较高的化学灌浆材料。水溶性聚氨酯是聚氨酯类浆液系列中的一个品种,它也具有聚氨酯类浆液系列的各种性能,我们所选择配制的水溶性聚氨酯,更具有其本身的特性,水既是该浆液的稀释剂,也是固化剂。该浆液遇水后先分散、乳化,进而固化聚合。当浆液与少量水混合时,固化成棕色弹性体;与大量水混合时,即得一弹性凝胶体。因此,只要将配好的浆液灌入有渗漏水的部位,它肯定会固化,进而达到止水目的。此外,本浆液还具有“以水止水”的特性,一旦处理好的裂缝又进一步拉开时,浆液凝胶体会利用渗漏进来的水使自己体积膨胀进而恢复止水功能,该浆液这一特性是由其特殊的分子结构与化学特性所赋予的。浆液的主要性能指标见表2。

表1 环氧浆材主要性能指标

表2 水溶性聚氨酯浆液主要性能指标

2.2 厂房灌浆处理

2.2.1 机组底板基础水泥填充灌浆

2.2.1.1 布 孔

对每台机组底板布设4 排钻孔,孔距2m 左右,结合现场施工条件,具体孔位布置见水泥灌浆平面布置图1。

图1 1#~3#机底板水泥灌浆钻孔平面示意图

2.2.1.2 钻 孔

采用金刚石钻头钻进,钻进孔深以钻穿混凝土并钻进基岩20 cm 为结束标准。

2.2.1.3 钻孔冲洗、裂隙冲洗和压水试验

(1)灌浆孔在灌浆前进行钻孔冲洗,孔内沉积厚度不超过20 cm;

(2)按单点法对先行试验孔进行压水试验,检查钻孔的透水率。

2.2.1.4 灌 浆

采用全孔一次循环灌浆法,灌浆压力以0.5 MPa为限,水灰比为3∶1,1∶1,0.8∶1 和0.6∶1 四级,进浆量不大于1 L/min,继续灌浆30 min,或者临孔出浆即结束该孔灌浆。

2.2.1.5 灌浆质量检查

灌浆质量检查以压水试验为主,按5%比例抽取,透水率不超过10 Lu。

2.2.2 裂缝化学灌浆

裂缝处理原则必须满足补强技术要求,对厂房裂缝采取表面骑缝灌浆和内部钻孔灌浆相结合处理方法来消除裂缝对厂房的危害。其具体工艺流程如下:

布设灌浆盒和灌浆孔→凿缝钻孔→冲洗与检查→埋灌浆管灌浆盒→封缝待凝→配浆灌浆。

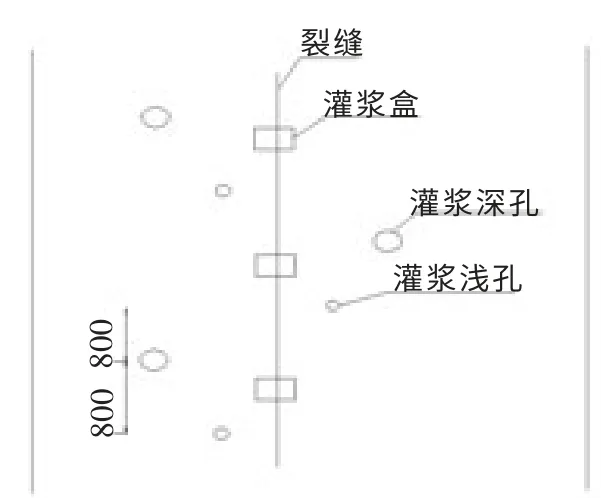

2.2.2.1 布设灌浆盒及灌浆孔

对厂房裂缝采用表面骑缝灌浆和内部钻孔灌浆相结合处理方法进行灌浆处理。具体布设如下:

根据裂缝表面张开度,在三条裂缝上下游表面较宽处布设灌浆盒,原则上每1.6m 左右布设一个灌浆盒。

在裂缝两侧均布设浅、深两排灌浆孔。浅孔孔间距1.6 m 且沿裂缝交错布设,深孔孔间距也为1.6 m且沿裂缝交错布设,浅孔和深孔之间间距为0.8 m。

灌浆盒与灌浆孔的布置见图2。

2.2.2.2 凿缝钻孔

沿裂缝凿一条宽、深约(2~3)cm 的“V”型槽(预留灌浆盒的部位不作处理),再用钢丝刷将混凝土表面的灰尘、浮渣及松散层仔细清除,并清洗干净。

用钻头钻径为Φ42 的电钻钻孔,浅孔钻进角度为45°,浅孔孔口离裂缝距离为0.4 m,孔深均为0.6 m;深孔钻进角度为60°,深孔孔口离裂缝距离为0.5 m,孔深均为1.1 m。钻孔示意图详见图2。

2.2.2.3 冲洗与检查

钻孔结束后,用高压风水将钻孔及“U”形槽冲洗干净,吹净孔内(槽内)粉末,确保进浆孔、回浆孔穿过裂缝缝面。在确定裂缝缝面通畅之后,用高压风将缝内积水冲干。图3 为裂缝钻孔示意图。2.2.2.4 埋灌浆管和灌浆盒

图2 灌浆盒与灌浆孔布设示意图

图3 裂缝钻孔示意图

钻孔结束后,用风水轮换将钻孔及钻孔周围吹洗干净,涂上环氧基液,然后将进浆管和排气管一并用环氧砂浆封牢。将预留埋设灌浆盒处裂缝的混凝土表面清洗干净, 再用环氧砂浆将灌浆盒贴牢。

2.2.2.5 封缝待凝

用风水轮换将裂缝吹洗干净,然后用环氧砂浆将裂缝封堵, 确保灌浆时浆液不外漏。

2.2.2.6 配浆灌浆

待进行环氧砂浆固化超过24 h 后,在施工现场配置浆液,用灌浆泵按自下而上原则逐孔逐盒进行灌浆,灌浆压力一般不超过0.3 MPa。

2.3 尾水下游墙灌浆处理

尾水下游墙(安装场层和水轮机层)存在渗漏现象,决定采用聚氨酯灌浆材料进行灌浆堵漏处理。

灌浆工艺流程为: 凿缝→钻孔→埋灌浆管→封缝→灌浆。

①凿缝:沿裂缝走向凿一条宽、深均约2 cm 的“V”型槽 ,再用钢丝刷将混凝土表面的灰尘、浮渣及松散层仔细清除,并清洗干净。

②钻孔:用Φ10 钻头的电锤在渗水处垂直钻进15 cm,再用清水及压缩空气将孔内及周边混凝土冲洗干净。

③埋灌浆管: 将长约10 cm 的Φ8 胶管埋进孔内约5 cm 深,将孔内渗水引出后用快速封堵材料将胶管同周边混凝土封牢。

④封缝: 将清洗干净的“V”型槽快速封堵材料封牢即可。

⑤灌浆:待快速封堵材料固化到一定强度后,用灌浆泵逐孔进行灌浆,灌浆压力控制在0.3 MPa 以下。

2.4 施工过程中的特殊情况处理

(1)在灌浆过程中,灌注某一裂缝中的某个孔时,灌入量超过吸浆量估算值(按设计面积×裂缝估算宽度)的1.5 倍时,并且相邻孔不排出水或浆时,则进行闭浆待凝,待凝时间根据配浆时间、配方确定地二次灌注时间,第二次灌注在浆材凝固前进行。

(2)灌浆过程中如果吸浆量大,且长时间内不能减少,超出受灌范围,则采取降低灌浆压力,缩短浆液凝固时间、增大浆液粘度、使用间歇灌浆或定量灌浆等方法处理。

(3)灌浆过程中,如浆液温升过高(化学浆材超过35℃),出现暴聚征兆,立即调换新浆,待冲洗设备和管路后,再继续灌浆的施工措施。

(4)浆液现配现用,并保证浆液的质量。

(5)认真做好灌浆施工过程中的观测和记录工作,及时分析和研究灌浆工艺,确保灌浆效果。

(6)每孔(盒)灌浆情况及时向监理汇报。

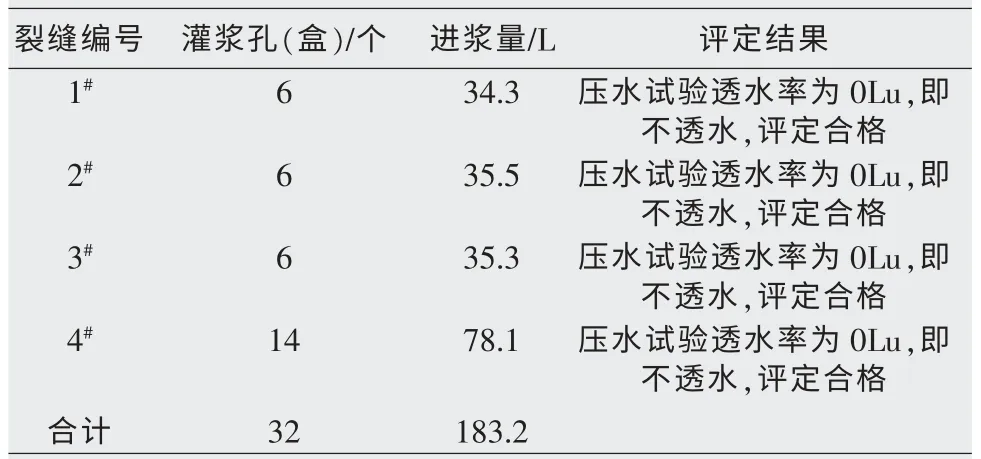

3 完成工程量及质量验收情况

大兴水电站厂房和尾水下游墙灌浆处理经设计、业主和监理联合验收,完成的工程量及验收情况详见表3~表5。

4 结 论

(1)大兴水电站厂房和尾水下游墙灌浆处理工程自2013年8月3日进场至2013年9月12日灌浆完毕,先后对厂房1#~3#机底板进行了水泥填充灌浆和1#~3#机裂缝进行了环氧树脂化学灌浆处理以及尾水下游墙裂缝进行了聚氨酯灌浆材料进行灌浆堵漏处理。

表3 厂房1#~3#机底板水泥灌浆处理情况

表4 厂房1#~3#机裂缝化学灌浆处理情况

表5 尾水下游墙裂缝化学灌浆处理情况

(2)通过对对灌浆情况统计得出:厂房1#~3#机底板水泥填充灌浆共计钻孔48 个,灌注水泥29.4 吨;厂房1#~3#机处理裂缝12 条,灌注环氧浆液1451.3 L;尾水下游墙处理裂缝4 条,灌注聚氨酯浆液183.2 L。

(3)该次灌浆施工,经设计、业主和监理联合验收认为:从施工过程、吸浆量大小以及压水试验等综合指标评定合格,厂房灌浆处理前漏水较多,集水井每天均需抽水排水,灌浆处理后厂房集水井半月无需抽水,说明灌浆基本效果显著,为厂房的安全运行提供一定的保证; 尾水下游墙裂缝处理后表面干净干燥,说明堵漏效果显著。

(4)该工程水泥灌浆和化学灌浆复合修补处理技术的综合运用是一次很好尝试,值得同行参考、借鉴及推广。