堤防防汛道路石灰土路基和水泥混凝土路面施工方法

2015-12-24施伟

施伟

堤防防汛道路石灰土路基和水泥混凝土路面施工方法

施伟

一、石灰土基层的施工方法

1.石灰工艺流程

路床验收→施工放样→粉碎土、拌和集料、洒水闷料→整平和轻压→整型、找平→碾压→养护。

2.施工放样

(1)在路床上恢复路基中心线及边线。直线段每15~20m设一桩,并在两侧路肩边缘外设指示桩。

(2)进行水准测量,在指示桩上用明显标记标出石灰土层边缘的设计高程。

3.备料

(1)将粗粒土粉碎,粒径小于2cm。

(2)石灰土采用消解彻底的二级以上白灰。

(3)根据各路段石灰土宽度、厚度及预定的干密度,计算各路段的需要集料数量。

4.摊铺及拌和集料

(1)用平地机或其他合适机具,将集料均匀摊铺在预定宽度上,表面力求平整,并有规定的路拱,按计算将白灰摊铺在集料上。

(2)检验松铺材料层厚度,视其是否符合预计要求,松铺厚度按压实厚度×松铺系数进行控制。必要时进行补料和减料工作。

(3)拌和时采用大型灰土拌和机拌和均匀。拌和过程中应派专人随时检查拌和深度。混合料拌和均匀后,应色泽一致,没有灰条、灰团和花面,没有粗细颗粒窝,且水分合适均匀。严禁在拌和底层留有素土层。并视集料干燥程度适当洒水,洒水后再进行拌和。

5.整型和碾压

混合料拌和均匀后,立即用压路机进行整平和稳压,整型过程中,禁止任何车辆通行。配合人工清除粗细颗粒窝,最后刮平碾压。

碾压要执行“先轻后重”的原则,用灌砂法则定压实度,直到符合设计要求为止。

灰土找平工作应在初压1~2遍后,细致检查平整度和高程。找补时将表面翻松8~10mm,然后再补新灰土,整平后压实,达到表面平整坚实,无起皮、波浪现象。

碾压过程中严禁压路机在已完成的或正在碾压的路段上调头和急刹车,应保证灰土上层面不受破坏,如有弹簧、松散、起皮现象,应及时翻开重新拌和或用其他方法处理,使其达到质量要求。石灰土的表面应始终保持潮湿,如表面蒸发过快,应及时补洒少量的水,严禁集水碾压。

6.养护

每一段压完并经压实度检查合格后,应立即开始养护,在养护期间,未采用覆盖措施的灰土层上,除洒水车外,应封闭交通,养护期不少于7d。

7.石灰土基层质量标准和允许偏差

(1)灰土中粒径大于20mm的土块不得超过10%,但最大土块粒径不得大于50mm,灰土应拌和均匀,色泽均匀,石灰中严禁未消解颗粒。

(2)用16t以上压路机碾压后,轮迹深度不得大于5mm,并不得有厚土、脱皮、松散现象。

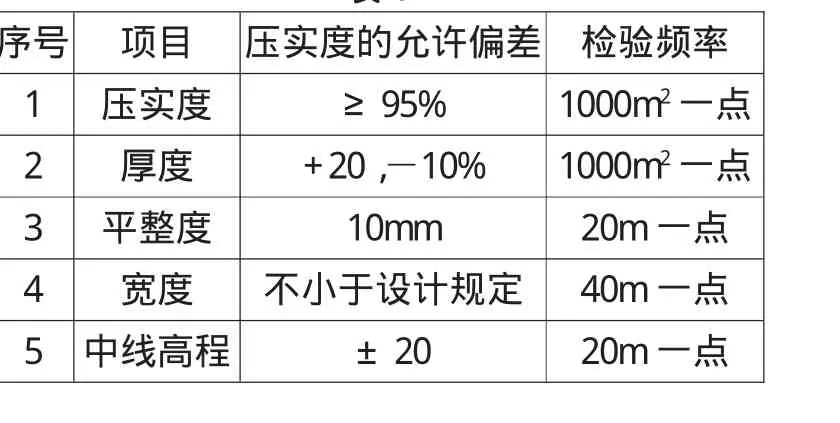

(3)石灰土基层允许偏差应符合表1规定

二、水泥混凝土路面的施工方法

待基层检验合格后,按设计图纸放样后即着手进行水泥混凝土路面的施工。

1.安装模板

模板宜采用钢模板,弯道等非标准部位以及小型工程也可采用木模板。模板应无损伤,有足够的强度,内侧和顶、底面均应光洁、平整、顺直,局部变形不得大于3mm,振捣时模板横向最大挠曲应小于4mm,高度应与混凝土路面板厚度一致,误差不超过2mm,纵缝模板平缝的拉杆穿孔眼位应准确,企口缝的企口舌部或凹槽的长度误差为:钢模板1mm,木模板2mm。

2.摊铺和振捣

对于半干硬性现场拌制的混凝土一次摊铺容许达到的最大厚度为22~24cm;塑性的商品混凝土一次摊铺的最大厚度为26cm。如混凝土路面厚度超过一次摊铺的最大厚度时,应分两次摊铺和振捣,两层铺筑的时间间隔不得超过30min,下层厚度约大于上层,为全厚的3/5。每次混凝土的摊铺、整平、收面应连续进行,如需中断,应设施工缝,其位置应在设计规定的接缝位置。振捣时,可先用插入式振捣器振捣,后用平板振动器复振。

表1

施工时,可采用真空吸水法施工。其特点是混凝土拌合物的水灰比比常用的增大5%~10%,易于摊铺、振捣,减轻劳动强度,加快施工进度,缩短混凝土抹面收光工序,改善混凝土的干缩性和抗冻性。施工中应注意以下几点:

(1)真空吸水深度不可超过30cm。

(2)真空吸水时间为混凝土路面厚度的1.5倍(吸水时间以分钟计,板厚以厘米计)。

(3)吸垫铺设,特别是周边应紧贴密致。开泵吸水一般控制真空表1min内逐步升高到400~500mmHg,最高值不宜大于650~700mmHg,计量出水量达到要求。关泵时,亦逐渐减少真空度,并略提起吸垫四角,继续抽吸10~15s,以脱尽作业表面及管路中残余水。

(4)真空吸水后,用滚筒或振动梁及抹平机进行复平,以保证表面平整和进一步增强板面强度的均匀性、抗裂性。

3.接缝施工

纵缝应根据设计文件的规定施工,一般纵缝为纵向施工缝。纵缝槽宜在混凝土硬化后用锯缝机锯切;也可以在浇筑过程中埋入接缝板,待混凝土初凝后拔出即形成缝槽。锯缝时,应在混凝土强度达到5~10MPa后进行。

横缩缝应在混凝土硬结后锯成,在条件不具备的情况下,也可在新浇混凝土中压缝而成。锯缝必须及时,在夏季施工时,宜每隔3~4块板先锯一条,然后补齐;也允许每隔3~4块板先压一条缩缝,以防止混凝土板未锯先裂。

横胀缝应与路中心线垂直,缝壁必须竖直,缝隙宽度一致,缝中不得连浆,缝隙下部设胀缝板,上部灌封缝料。胀缝板应事先预制,常用的有油浸纤维板(或软木板)、海绵橡胶泡沫板等。预制胀缝板嵌入前,应使缝壁洁净干燥,胀缝板与缝壁紧密结合。

4.表面修整和防滑措施

混凝土面层浇筑后,在混凝土终凝之前必须用人工或机械将其表面抹平。当采用人工抹光时,其劳动强度大,还会把水分、水泥浆、细砂带到混凝土表面,以致表面比下部混凝土有较高的干缩性和较低的强度,有时还会因为施工组织不到位,混凝土初凝后还没有收光完,从而影响施工质量。采用机械抹光时,机械上安装圆盘即可进行粗光,安装细抹叶片即可进行精光。

为了保证行车安全,混凝土应具有粗糙抗滑的表面。在已硬结的路面上,用锯槽机将路面锯成深5~6mm、宽2~3mm、间距20mm的小横槽。

5.养护和填缝

混凝土面板浇筑完毕后,应及时进行养护,养护时间一般约为14~2ld。混凝土在达到设计要求前,且在养护期间和封缝前,禁止车辆通行。在达到设计强度40%后,方允许行人通行。

其养护方法一般有两种方法:

(1)在混凝土抹面2h后,表面有一定强度,用湿麻袋或草袋,或20~30mm厚的湿砂覆盖混凝土表面及侧面,覆盖物还兼有隔温作用。在规定的养护期间,每天应均匀洒水数次,使其保持潮湿状态。

(2)混凝土面板完毕后,均匀喷洒过氯乙烯等成胰液(由过氯乙烯树脂、溶剂油和苯二甲酸二丁脂,按10%、88%和2%的重量比配制而成),使其形成不透气的薄膜,保持膜内混凝土的水分,保湿养护。但注意过氯乙烯树脂是有毒、易燃物品,应妥善防护。

封(填)缝工作宜在混凝土初凝后进行,封缝时,应先清除干净缝隙内泥砂等杂物。如封缝为胀缝时,应在缝壁内涂一薄层冷底子油,封填料要填充实,夏天应与混凝土板表面齐平,冬天宜稍低于板面。常用的封缝料有两大类,一是加热施工式封缝料:常用的是沥青橡胶封缝料,也可采用聚氯乙烯胶泥和沥青玛蹄脂等;二是常温施工式封缝料:主要有聚氨脂封缝胶、聚硫脂封缝胶以及氯丁橡胶类、乳化沥青橡胶类

(作者单位:江苏中禹水利建设有限公司 223100)

(专栏编辑:周 权)