天然橡胶加工废水的处理工艺

2015-12-23王双树黄文龙

王双树,黄文龙

(泉州天伟环保科技工程有限公司,福建 泉州 362700)

天然橡胶加工废水的处理工艺

王双树,黄文龙

(泉州天伟环保科技工程有限公司,福建 泉州 362700)

天然橡胶加工废水中有机物浓度高、成分复杂、水质偏酸性且氨氮和悬浮物等浓度均较高,但具有一定的可生化性。采用预处理吸滤工艺+嗜烃微生物强化两级生化处理法为核心的流程进行处理,运行结果表明,该流程具有运行稳定、高效、经济等优点,出水水质优于《天然橡胶加工废水污染物排放标准》(NY687-2003)中表2规定的一级排放标准,并可直接回用为炼胶生产用水。

天然橡胶生产废水;导流槽吸滤装置;嗜烃微生物两级接触氧化;回用

与人工合成橡胶相比,天然橡胶具有加工性能好、产品综合性能优良等特点。从橡胶树采集得到的胶乳经凝固、压皱、干燥等工艺制成干胶后,留下大量富含有机物的酸性制胶废液,其水溶物多,不溶物少,主要有蛋白质、氨基酸和有机酸等。如果这些物质直接排放到水环境中,易引发污染问题;而对这些物质进行适当处理,变废为宝、综合利用,所创的经济价值和环境价值则相当可观[1]。

天然橡胶按不同的加工工艺,分别加工成天然生胶和浓缩胶乳两种产品。天然生胶加工过程中用氨作鲜胶乳保存剂,然后用甲酸凝固胶乳,其排放废水中的污染物主要有可溶性烃类有机物和氨态氮等。因此,天然生胶加工废水排放主要控制项目是pH值、BOD5、CODCr、悬浮物和氨氮等[2],废水处理难度较大。

1 项目概况

中乌橡胶加工厂位于老挝乌都姆赛省勐赛县果峦村,年产标准橡胶1.2万吨,分两期工程建设,一期工程已建设凝标胶生产线。该生产工艺过程为凝胶浸泡、破碎浸泡、压绉、造粒、装车、烘干、出胶。其中,凝胶浸泡、破碎浸泡、压绉和造粒工序会产生废水,每天产生的废水总量为400吨。废水中的污染物主要是可溶性烃类有机物和氨态氮等,水质偏酸性,COD、悬浮物和氨氮浓度等均较高。天然生胶加工废水水质如表1所示[3]。

表1 天然生胶加工废水水质

该项目废水处理后的水质须达到《天然橡胶加工废水污染物排放标准》(NY687-2003)中表2规定的一级排放标准,其出水水质目标如表2所示。应客户要求,废水处理后回用于生产用水,水质要求如表3所示。

表2 设计出水水质目标

表3 回用水水质要求

2 废水处理工艺

2.1 工艺确定

由于天然橡胶加工废水的CODCr和BOD5均较高,水的酸性较强,SS高,BOD5/CODCr在0.35以上,故采用分离工艺加嗜烃微生物二级生化处理法,即预处理分离工艺+二级好氧生化处理方法。其中,一级处理为“格栅+集水调节混凝 + 污水导流槽吸滤装置”的预处理过程,二级处理是以“两级好氧强化生物接触氧化”为主的过程。

废水中含有的天然橡胶乳胶蛋白有机物属于烃类高分子有机物,一般微生物难以对其进行生化降解,故需对菌群微生物进行一定时间的驯化培育成适应该橡胶废水的微生物菌群,即嗜烃微生物。

分离预处理是将废水中的大分子物质及夹杂在废水中的橡胶树的木质纤维等通过污水导流槽吸滤装置吸滤或压滤分离出来,可使废水的CODCr去除60%以上,大大减轻了后续处理的负荷。分离出来的残渣可直接进入锅炉燃烧。

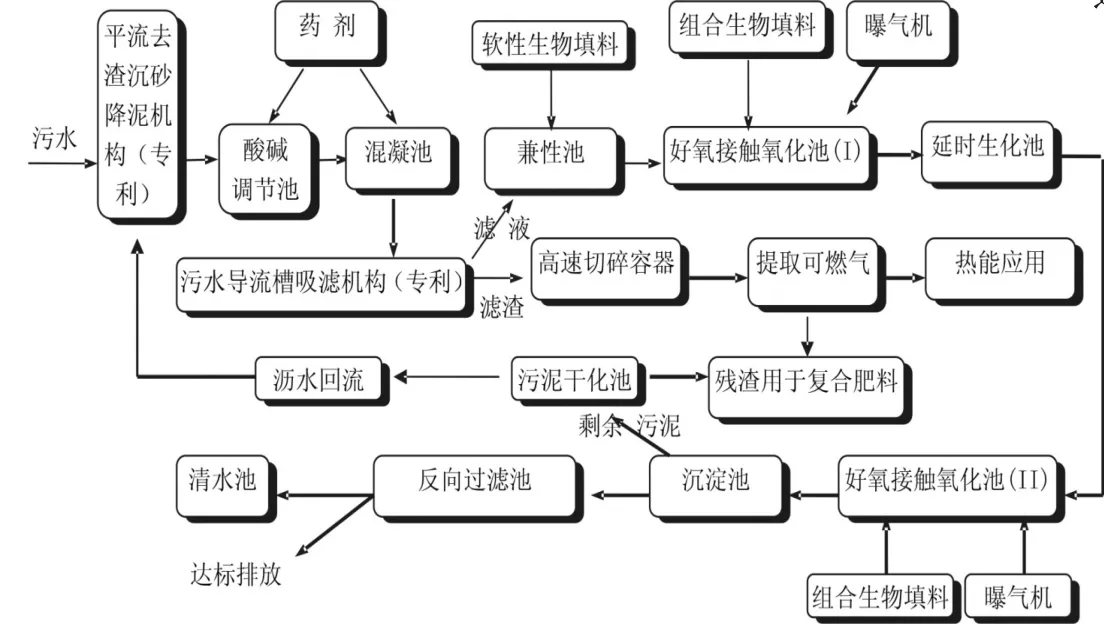

2.2 工艺流程(见下图)

天然橡胶加工废水处理工艺流程图

废水经收集管网汇集自流入平流式沉砂池,去除其中的漂浮物、悬浮物和泥砂等,降低废水中的SS含量后进入酸碱调节池,调节pH至6~9,废水自流进入混凝池,混凝剂的有效投加量为20~50mg/L。在混凝池中经絮凝作用(半静态5~10min)将废水中的胶体集聚形成絮体,再经污水导流槽吸滤机构分离预处理,去除污水中的絮凝沉淀物。经预处理后,可使废水的CODCr降低60%~70%,大大减轻了后续处理的负荷。接着废水由水泵依次送进兼性池、一级好氧接触氧化池、延时生化池、二级好氧接触氧化池进行生化处理,经沉淀及反向过滤处理达标后的尾水回用或排放至排污管网。

在兼性池中,兼性微生物将大分子有机物质分解成小分子物质,可提高废水的可生化性。设置好氧接触氧化池的主要目的是利用好氧菌的同化和异化作用将兼氧菌所分解的产物进行降解,从而达到脱色、去除CODCr的目的。在两级好氧生物接触氧化池间设有中沉池,目的在于沉淀所产生的生物污泥。在前段的接触氧化池曝气区内,填料上的细菌等微生物在高好氧条件下,在以一元反应为主的生化过程中,利用菌群微生物驯化培育成的适应橡胶废水的嗜烃微生物,吸附和凝聚以去除污水中部分有机质并进行生物降解,这一过程停留时间较短;然后在后段生物接触氧化强化稳定过程中,利用废水中溶解性有机物进行多元生物降解,使之分解为二氧化碳和水,使终端废水达标排放。

中沉池的设置旨在改变二级生化处理单元的溶解氧浓度,使之产生高氧—低氧—高氧的交替过程,保证生化系统的反应动力,克服微生物在单纯的好氧或厌氧条件下因核酸的积累而阻滞降低生化动力,进而提高处理单元的单位效率。另外,通过高氧—低氧—高氧的交替过程,硝化与反硝化反应得以增强,使废水中的氨氮得

以脱除,确保出水氨氮浓度达到排放标准。

根据微生物核酸产生量与生化反应动力成反比理论,设置两级生物接触氧化池,使处理时间得以科学合理地单元分布,保证有机物质彻底降解;同时,使处理系统的技术指标与投资达到最优化。

二级生物接触氧化后设置沉淀池和反向过滤池可进一步去除色度和CODCr,并保证出水的SS稳定达标。

经污水导流槽吸滤装置截留下来的生物残渣通过高速切割、厌氧发酵,产生可燃性气体,可提取作为清洁能源,加以利用。经干化池干化后污泥可作为复合肥料的基泥。

2.3 工艺流程特点

(1)实现零排放及资源回收利用

废水经本工艺流程处理后,不但达到了排放标准,还可回流到清水池储存备用为生产用水。而经污水导流槽吸滤装置截留下来的残渣通过高速切割、厌氧发酵,产生的沼气可作为清洁能源加以利用。污泥经干化后可用于作为复合肥料的基泥。

(2)导流槽吸滤装置

该装置利用了压差强制吸滤的原理,机构包括两主辊及滤布之间的导流槽滤布底负压吸滤箱及导流槽上的衡水器和主辊滤布下方的刮泥板及螺旋出渣槽等,可使得残渣含水量低于30%以下。可适应各种不同的污水性质,其主要技术参数视污染物种类和性质而定。导流槽上衡水器污水断面0.008~0.012m2,滤布运动线速0.6~1.2m/s;滤布的透气量L/m2·s可在20~40L之间选择,滤布孔径可在0.02~0.08μm之间选用(视滤物颗粒大小而定);吸滤过气量比为1∶15~20;整个系统由变频控制电机驱动。

该污水导流槽吸滤装置可去除难生化降解的较大颗粒的固态污染物、杂物(大部分属碳基物质,可另外加以利用)等,减轻了后续生化处理难度,减小了CODCr含量(该项目中CODCr去除率在70%以上),缩短了生化时间,减小了功能池的容积,节省了设施的投资。经测评,该装置在设施建设中至少节省费用25%。

(3)微孔曝气管悬吊装置

采用微孔曝气管悬吊方式用于污水处理,管理方便、长期运行效果稳定、维修方便。

(4)剩余污泥量少

在分离预处理阶段已将大部分的有机残渣等去除,后续生化处理的剩余污泥产生量极少,大大节省了污泥处理费用。

(5)适用范围广

该工艺同样适用于卡拉胶废水和食品行业废水等的处理,其中,污水导流槽吸滤装置应用范围更广,不仅可应用于分离处理工艺中,还可以用于固液分离。

3 废水处理效果

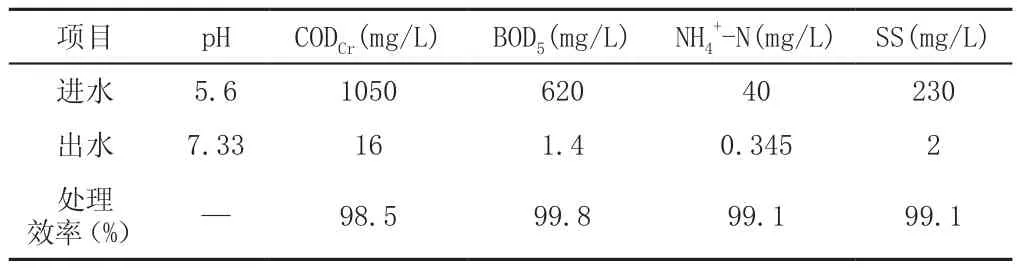

中乌橡胶加工厂产生的天然橡胶加工废水,经上述流程处理后,已连续正常运行一年,运行效果如表4所示。

表4 中乌橡胶加工厂凝胶废水处理效果

据表4可知,出水水质优于《天然橡胶加工废水污染物排放标准》(NY687-2003)中表2规定的一级排放标准,且达到回用于生产用水标准。传统的天然橡胶加工废水处理方法投资量大,占地面积大,并存在恶臭,悬浮物含量高。采用该技术处理天然橡胶加工废水,由于系统结构简单,与传统的处理工艺相比,可减少占地面积50%,节省投资25%,运行维护费用低。具有显著的经济效益。

4 结语

吸滤工艺 + 嗜烃微生物强化两级生化处理法对天然橡胶加工厂废水具有良好的处理效果,出水可达《天然橡胶加工废水污染物排放标准》(NY687-2003)中表2规定的一级排放标准,且可回用为生产用水。

该工艺具有简单、经济、有效等优点,不仅可防止污染,又为天然橡胶加工厂实现清洁生产创造了良好的条件,最大限度地保护了生态环境,同时也降低了产品成本,具有环境、经济的双重效益。

[1] 周小飞,邝春兰.制胶废水的农用效应及其展望[J].热带农业科学,2000, 20(2): 59-61.

[2] 黄和,李海婴,冯娟.分光光度计法快速测定天然橡胶加工废水中的COD[J].热带农产品加工,1998(1): 8-9.

[3] 汪慧贞,吴俊奇.天然橡胶加工废水处理工艺设计[J].环境工程,2003, 21(2): 24.

Wastewater Treatment Technology of Natural Rubber Processing

WANG Shuang-shu, HUANG Wen-long

X703

A

1006-5377(2015)03-0035-03